Vous êtes aux prises avec des pièces complexes, des installations multiples et des coûts de fabrication croissants ? Ce guide fournit un cadre éprouvé, étape par étape, pour déterminer si le fraisage 5 axes est la clé d'une plus grande précision, d'une efficacité en une seule opération et d'une réduction des coûts totaux du projet. Prenez la bonne décision de fabrication, à chaque fois.

Vous devriez utiliser le fraisage 5 axes lorsque les pièces présentent des contours 3D complexes, des contre-dépouilles ou des faces à angles multiples qui sont inaccessibles avec des machines 3 axes. Il est également essentiel pour les composants nécessitant une grande précision de positionnement (GD&T serré) qui est perdue en cas de réglages multiples, et lorsque l'efficacité d'un seul réglage permet de réduire le coût total du projet.

Maintenant que vous connaissez les indicateurs clés, la vraie question est de savoir comment mettre en œuvre cette stratégie sans tomber dans les pièges habituels. Dans ce guide, nous révélons les erreurs coûteuses commises par de nombreuses entreprises et fournissons une liste de contrôle pour la sélection d'un partenaire 5 axes réellement compétent.

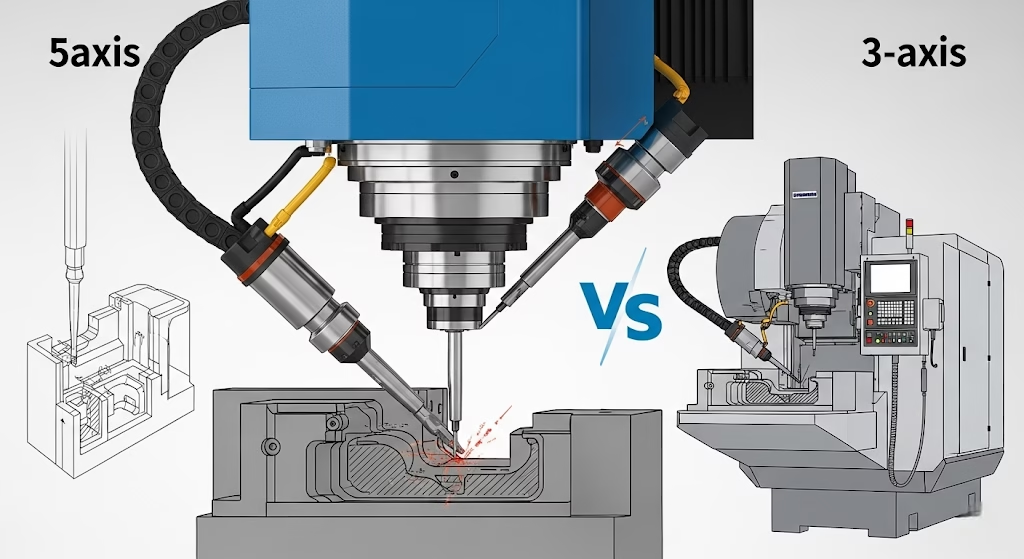

Les limites de l'usinage 3 axes

Pour comprendre quand vous avez besoin de 5 axes, vous devez d'abord reconnaître les limites fondamentales de l'usinage traditionnel à 3 axes. Une machine à 3 axes fonctionne sur les axes X, Y et Z. Imaginez une perceuse à colonne : l'outil ne peut se déplacer que de haut en bas. Imaginez une perceuse à colonne : l'outil ne peut se déplacer que de haut en bas et la pièce de gauche à droite, d'avant en arrière.

Bien qu'efficace pour les pièces les plus simples, cette approche pose deux problèmes importants lorsque l'on est confronté à une géométrie complexe. usinage CNC avancé à 5 axes sont spécifiquement conçus pour résoudre ces problèmes.

Il y a tout d'abord le problème de la portée. Avec son orientation d'outil fixe et verticale, une machine à 3 axes ne peut tout simplement pas "atteindre" certaines caractéristiques. Les contre-dépouilles, les trous obliques et les poches profondes et incurvées que l'on trouve dans des pièces telles que les roues à aubes sont physiquement inaccessibles. La seule façon d'usiner ces caractéristiques est d'arrêter la machine et de repositionner manuellement la pièce sous un nouvel angle - un processus qui prend du temps et constitue une source majeure d'erreurs.

Cela nous amène à la deuxième question, problème plus critique : la dégradation de la précision. Chaque fois qu'une pièce est retirée et refixée, des erreurs microscopiques sont introduites. C'est comme si l'on essayait de dessiner un cercle parfait en reliant une série de petites lignes droites. Chaque ligne peut être proche, mais le résultat final n'est jamais vraiment rond.

Dans le domaine de l'usinage, ce phénomène est connu sous le nom d'"erreur cumulative" ou d'"empilement de tolérances". Alors qu'un seul réglage peut être précis à 0,01 mm près, après cinq ou six réglages, ces minuscules erreurs peuvent s'accumuler et faire sortir de la tolérance les dimensions critiques de votre pièce. Pour tout composant où la relation précise entre les différentes faces est essentielle, cette méthode introduit un niveau de risque inacceptable.

Un cadre en 3 étapes pour décider de l'utilisation de l'axe 5

Alors, comment savoir s'il est temps de passer à l'usinage 5 axes ? Cette simple vérification en trois étapes vous aidera à déterminer si votre pièce est un candidat idéal pour le fraisage 5 axes.

Étape 1 : Le test de géométrie

Tout d'abord, examinez les caractéristiques physiques de votre pièce. Contient-elle l'une des caractéristiques "exclusives à 5 axes" suivantes ?

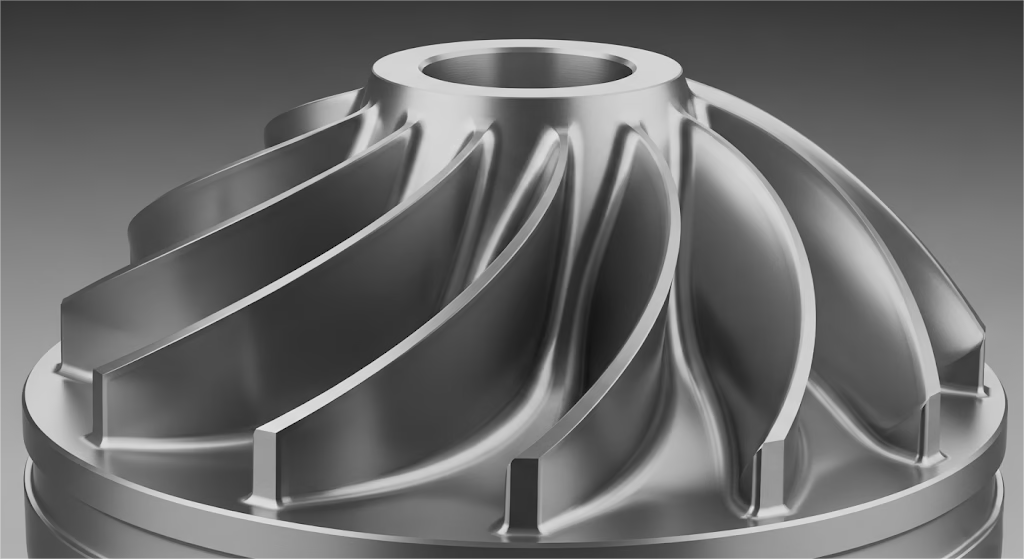

- Contours complexes en 3D : Pensez aux surfaces sculptées et courbées en continu sur des pièces telles que les hélices, les pales de turbines ou les poignées ergonomiques. Une machine à 5 axes peut suivre ces contours en une trajectoire d'outil lisse et continue, créant ainsi une finition de surface supérieure.

- Faces ou trous à angles multiples : Les composants tels que les blocs moteurs ou les corps de soupapes présentent souvent des trous et des caractéristiques sur de nombreuses faces différentes, à des angles variés. Une machine à 5 axes peut orienter la pièce pour percer ces trous en un seul réglage, alors qu'une machine à 3 axes nécessiterait un nouveau montage complexe pour chaque angle.

- Des poches profondes et des coupes sombres : Il s'agit de caractéristiques pour lesquelles l'outil doit pénétrer dans une cavité et couper latéralement, ce qui est impossible avec un outil vertical fixe. Les implants médicaux et les moules complexes présentent souvent des contre-dépouilles qui ne peuvent être usinées qu'en inclinant l'outil ou la pièce.

Si votre pièce présente l'une de ces caractéristiques, le 5-axes n'est pas seulement une option, c'est une nécessité.

Étape 2 : Test de précision

Ensuite, examinez votre dessin en 2D pour voir s'il nécessite une compréhension approfondie des éléments suivants Dimensionnement et tolérancement géométriques (GD&T)Les documents de travail doivent être présentés de façon claire et précise, en indiquant les relations de position telles que le profil, la position ou le parallélisme.

Si la réponse est oui, l'usinage à un seul réglage est la seule voie fiable vers le succès. Comme nous l'avons vu, chaque fois que vous repositionnez une pièce, vous perdez en précision. En usinant toutes les caractéristiques critiques en un seul serrage, le fraisage 5 axes élimine les erreurs cumulatives et garantit que toutes les caractéristiques sont correctement reliées entre elles, comme elles ont été définies dans le modèle CAO.

Étape 3 : Test d'efficacité et de retour sur investissement

Enfin, vous devez vous poser une question commerciale cruciale : Cherchez-vous à obtenir le prix le plus bas par pièce ou le coût total du projet le plus bas ? C'est là que beaucoup tombent dans le piège du devis le plus bas.

Comme le souligne souvent l'expert industriel Mike Cope, spécialiste produit senior chez Autodesk, la véritable révolution du 5-axes est la suivante "l'utiliser pour fabriquer des pièces plus simples et prismatiques de manière plus rentable". Le coût réel d'une pièce va bien au-delà du temps d'usinage.

Considérons ce modèle de coût total :

| Facteur de coût | 3 axes traditionnels (configurations multiples) | 5 axes (configuration unique) |

| Coût de l'usinage | Peut sembler inférieur à l'heure | Peut sembler plus élevé par heure |

| Coût des appareils sur mesure | Élevé (potentiellement 3 à 5 appareils uniques) | Faible (souvent un simple luminaire) |

| Temps de travail pour la mise en place | Élevé (requis pour chaque re-fixation) | Minimal (une seule fois) |

| Taux de rebut | Plus élevé (en raison d'une erreur cumulative) | Proche de zéro |

| Délai total | Longues | Court |

| Coût total du projet | Haut | Faible |

Si le taux horaire d'une machine à 5 axes peut être plus élevé, les économies considérables réalisées sur les coûts de fixation, la main-d'œuvre et le taux de rebut se traduisent souvent par un coût total nettement inférieur et un délai de mise sur le marché beaucoup plus court.

Préparation d'un projet 5 axes réussi

Une fois que vous avez déterminé que le fraisage 5 axes est le bon choix, une bonne préparation est essentielle pour obtenir un résultat positif. Il ne s'agit pas simplement d'envoyer un fichier, mais d'un effort de collaboration entre vous et votre partenaire de fabrication.

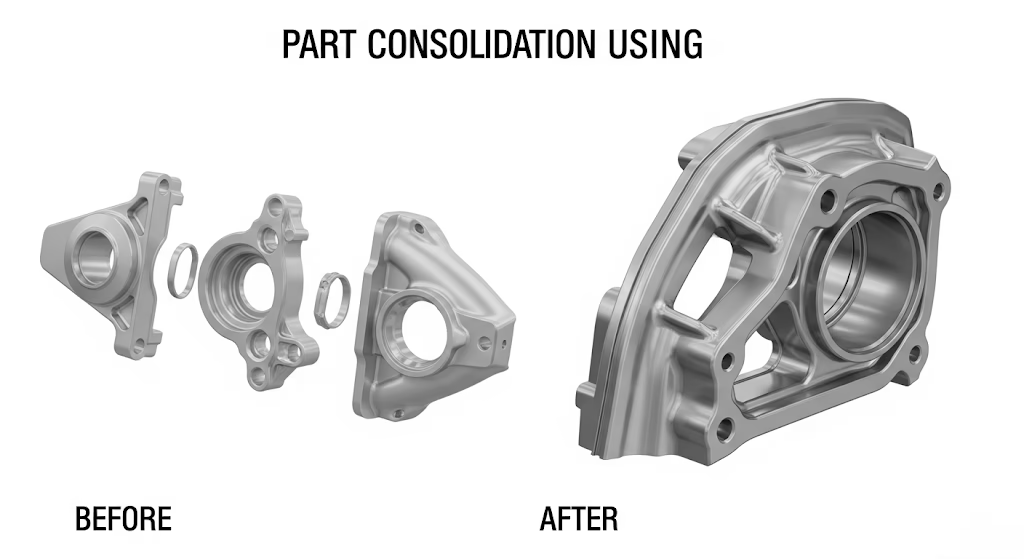

Tout d'abord, il est essentiel d'optimiser votre conception, un élément essentiel de notre expertise. Services de conception pour la fabrication (DFM).

C'est là que vous pouvez dégager une valeur stratégique considérable. Nous avons travaillé avec une équipe de course de drones dont les bras étaient à l'origine assemblés à partir de trois pièces distinctes en fibre de carbone. Cette conception était lourde et présentait des faiblesses structurelles au niveau des articulations. En collaborant avec leur concepteur, nous avons utilisé les capacités 5 axes pour redessiner le bras en une seule pièce creuse et monolithique.

Le résultat ? Une réduction de 22% du poids et une augmentation de 40% de la résistance. Telle est la puissance de la DFM. Posez-vous la question suivante : plusieurs pièces de mon assemblage peuvent-elles être regroupées en un seul composant plus solide et plus léger ?

Deuxièmement, assurez-vous que la qualité de la surface de votre modèle CAO est irréprochable. Pour les concepteurs, ce point est essentiel. Dans votre logiciel de CAO, une transition de surface qui est simplement tangente (continuité G1) peut sembler lisse, mais pour une machine-outil à grande vitesse, il s'agit d'un angle aigu. La machine décélère, pivote et accélère, laissant une marque visible sur la pièce finie.

Pour obtenir une finition de surface impeccable de "classe A", toutes les surfaces esthétiques critiques doivent présenter une continuité de courbure (G2). Un bref examen DFM avec votre partenaire de fabrication dès le début peut vous épargner des semaines de révisions.

Enfin, préparez un dossier de demande de devis professionnel. Pour obtenir un devis précis et rapide, fournissez à votre fournisseur :

- Un modèle 3D dans un format universel comme STEP ou X_T.

- Un dessin en 2D qui indique clairement les tolérances critiques, les matériaux et tout traitement thermique ou finition de surface requis.

- La quantité requise et le délai de livraison souhaité.

Comment choisir un véritable partenaire 5 axes ?

Le choix du bon fournisseur est tout aussi important que le choix du bon processus. Le secret de l'industrie est que la capacité d'une entreprise est comme un iceberg : la machine elle-même n'est que le 10% que vous pouvez voir, tandis que le 90% crucial - le logiciel, la connaissance des processus et le talent - est caché sous la surface. La possession d'une machine 5 axes ne garantit pas l'expertise.

Pour trouver un partenaire doté d'une véritable capacité d'approfondissement, posez ces trois questions :

- "Quel est le niveau d'expérience du programmeur qui s'occupera de mon projet ?

L'âme de l'usinage 5 axes est le programmeur. Un expert expérimenté peut créer des parcours d'outils efficaces et sûrs pour les pièces les plus complexes, tandis qu'un novice peut entraîner des retards et des erreurs. - "Quel logiciel de FAO utilisez-vous pour la programmation 5 axes ?

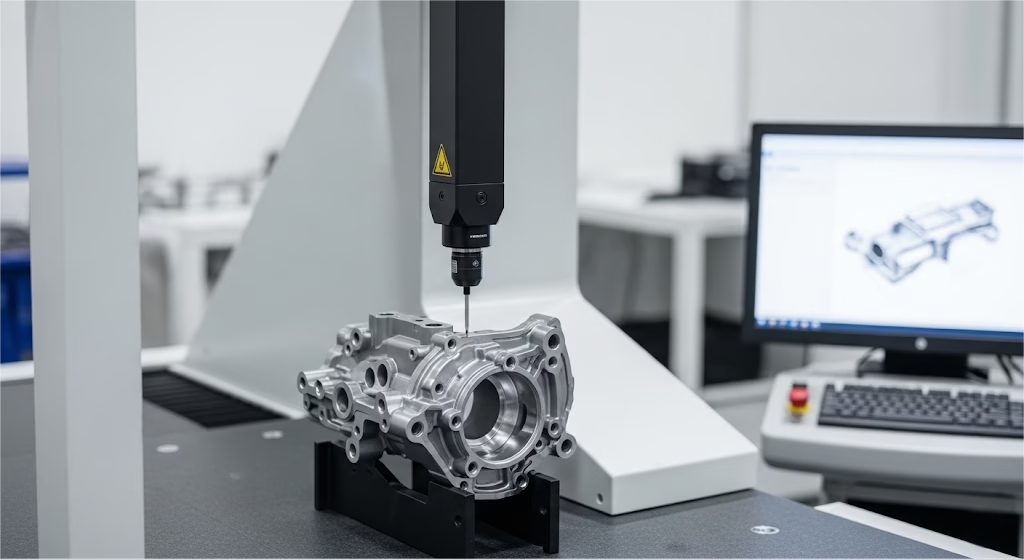

Les ateliers de premier plan investissent dans des logiciels avancés tels que PowerMill ou Hypermill. Cela témoigne d'un engagement en faveur de la qualité et de la gestion de la complexité. - "Comment vérifiez-vous l'exactitude des pièces finales ?

La capacité à usiner une pièce complexe ne sert à rien sans la possibilité de l'inspecter. Un partenaire crédible doit disposer d'un équipement d'inspection haut de gamme, tel qu'un Machine à mesurer tridimensionnelle (MMT)et être en mesure de fournir des rapports d'inspection détaillés.

Conclusion : Du choix technique à l'avantage stratégique

En fin de compte, la décision d'utiliser le fraisage 5 axes est plus qu'un choix technique, c'est un investissement stratégique dans l'avenir de votre produit.

Elle offre aux concepteurs la liberté d'innover sans compromis, aux ingénieurs le contrôle nécessaire pour garantir la qualité et la précision, et aux gestionnaires un outil puissant pour réduire le coût total des projets et accélérer la mise sur le marché. En sachant quand et pourquoi tirer parti de cette technologie de pointe, vous pouvez acquérir un avantage concurrentiel significatif.

Si vous avez une pièce complexe qui répond aux critères que nous venons d'évoquer, notre équipe de Zénithine est là pour vous aider. Téléchargez votre conception dès aujourd'hui pour obtenir une analyse de fabricabilité confidentielle et gratuite de la part de nos ingénieurs 5-axes expérimentés.