Choisir entre un Turn-Mill vs. a Tour traditionnel détermine l'efficacité et la précision futures de votre atelier. Ne perdez plus de bénéfices à cause des opérations secondaires et de l'empilage des tolérances. Ce guide approfondi fournit le cadre définitif du retour sur investissement et les données techniques dont les ingénieurs ont besoin pour justifier le passage à la technologie de l'empilage des tolérances. l'usinage en un seul temps.

Un tour traditionnel nécessite plusieurs configurations de machines pour le fraisage et le tournage, ce qui entraîne des retards importants et des erreurs de précision dues à l'"empilement des tolérances". Un tour-fraiseur intègre les deux processus, en utilisant des sous-broches et des outils actifs pour réaliser des pièces complexes en un seul réglage. Cette approche d'usinage en une seule fois réduit considérablement le temps de cycle, élimine les erreurs de réglage et diminue le coût par pièce.

Mais l'analyse ne s'arrête pas là. Nous avons compilé les données essentielles, les formules de retour sur investissement et les pièges cachés de la mise en œuvre (comme le "goulot d'étranglement de la programmation") que tout ingénieur doit connaître. avant en signant ce PO.

L'épreuve de force technique : Clarifier les trois "solutions" sur le marché

En tant qu'ingénieur, votre premier risque majeur ne réside pas dans le calcul du retour sur investissement, mais dans l'appel d'offres. L'erreur la plus coûteuse que nous voyons les clients commettre est de mal identifier les machines. Le marché brouille volontairement les pistes, mais votre recherche de "Tournage-fraisage vs. tour traditionnel"est en fait un choix à trois voies. Si vous les confondez, vous achèterez une machine qui ne résoudra pas votre problème principal.

Clarifions d'ores et déjà les options possibles.

Option A : Le procédé traditionnel (tour + VMC)

Il s'agit de votre base de référence : un processus utilisant les capacités traditionnelles des tours à commande numérique pour les opérations de tournage, et un centre de fraisage vertical à trois axes (VMC) séparé pour tous les perçages et fraisages. Ce processus est la définition même du piège des installations multiples.

Sa seule application encore valable ? Les pièces simples à très haut volume, pour lesquelles vous pouvez dédier deux lignes distinctes entièrement automatisées et les machines (déjà payées) peuvent fonctionner pendant des semaines. Pour tous les autres, c'est le processus qui crée votre poubelle et tue votre délai de livraison.

Option B : Le piège de l'entre-deux (tour avec outils tournants et axe Y)

C'est la catégorie de machines la plus dangereuse. Pourquoi ? Parce qu'elle regards comme une solution. Cette machine l'est, en son cœur, encore un simple tour. Ses capacités de fraisage sont assurées par de petits outils entraînés par le servomoteur de la tourelle.

Voici le piège dans lequel nous avons vu des ingénieurs tomber à maintes reprises : Vous achetez cette machine en pensant qu'elle vous permettra de réaliser une seule opération. Mais dès que vous essayez d'effectuer un vrai fraisage, comme une fraise à surfacer agressive, une poche profonde ou un contour 3D complexe, vous découvrez instantanément ses limites.

La rigidité n'est pas au rendez-vous. Le couple est insuffisant. La course de l'axe Y est minimale. Le résultat ? Pour vos pièces les plus complexes et les plus rentables, vous encore doivent décoller la pièce et la déplacer vers la VMC pour une opération secondaire. Vous venez d'acheter un tour extrêmement coûteux qui n'a pas réussi à résoudre votre principal problème.

Option C : la vraie solution (le centre de tournage et d'usinage)

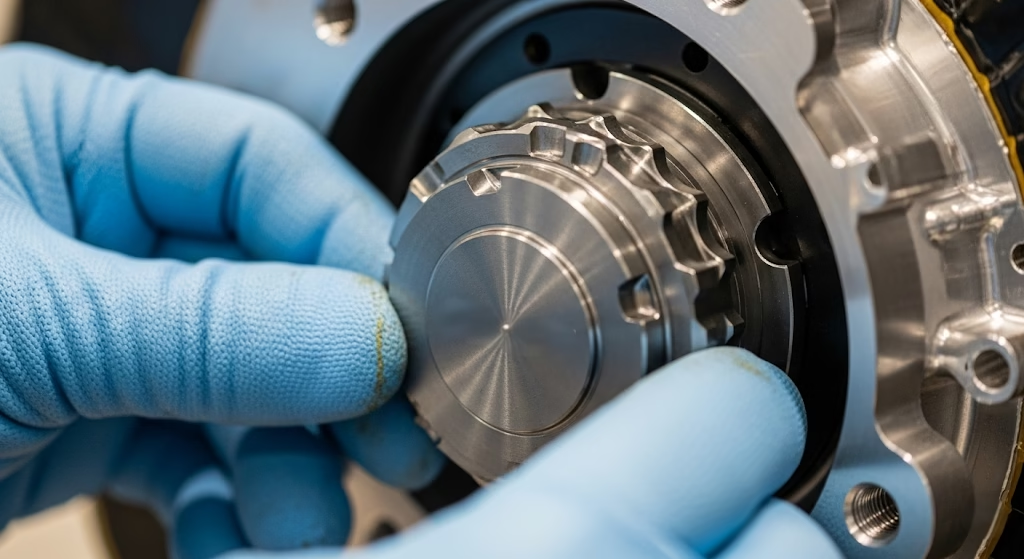

Un véritable centre de tournage-fraisage (ou de fraisage-tournage) n'est pas un tour qui peut fraiser. Il s'agit d'une machine complètement différente - une solution "fusionnée". Il s'agit d'une complet Fraisage 5 axes et un tour bi-broche haute performance combinés dans un seul châssis.

Sa puissance de fraisage provient d'une broche de fraisage dédiée à l'axe B, à couple élevé, souvent alimentée par son propre ATC de 40 ou 80 outils. Sa capacité "Done-in-One" est débloquée par une broche de fraisage à axe B dédiée et à couple élevé, souvent alimentée par son propre ATC de 40 ou 80 outils. sous-broche qui peut saisir la pièce à partir de la broche principale et la transférer automatiquement pour usiner les six faces du composant sans jamais la relâcher.

C'est la seule machine qui tient physiquement la promesse de l'usinage en une seule fois. Certes, l'investissement est plus élevé, mais contrairement à l'option B, elle résout réellement le problème.

Quand la mise à niveau est-elle nécessaire ?

Ce guide n'est pas là pour vous donner une comparaison générique. En tant qu'ingénieur, vous avez besoin d'un modèle de décision. Vous avez besoin de connaître les "point de croisement" où le fait de s'en tenir à votre processus traditionnel cesse d'être "suffisant" et commence à représenter une responsabilité financière critique.

Comment savoir si vous avez déjà franchi cette limite ? Trois facteurs entrent en ligne de compte.

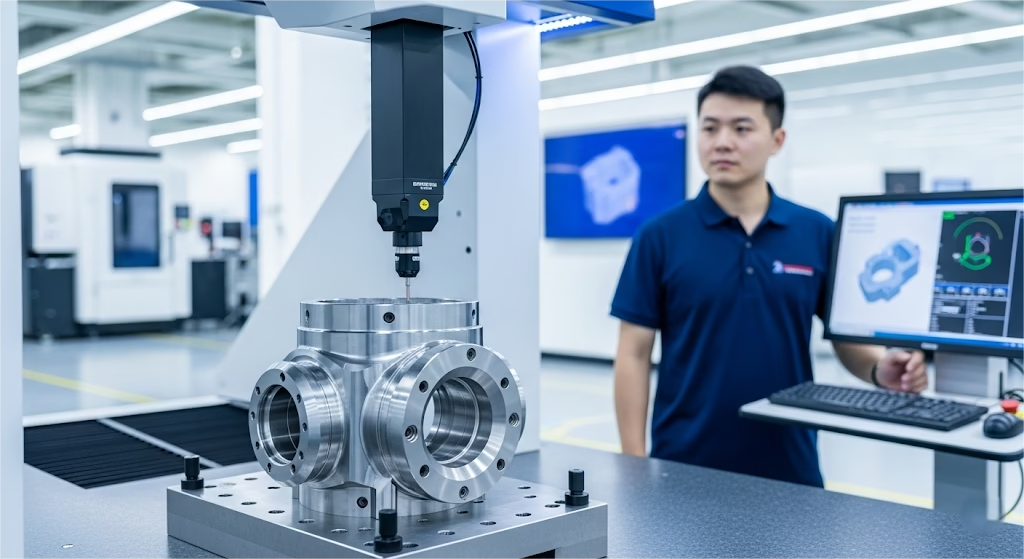

Point de basculement 1 : Quand la tolérance géométrique (GD&T) devient un cauchemar

C'est le facteur le plus critique. Examinez vos dessins de pièces. Voyez-vous Rappels GD&T qui nécessitent des relations positionnelles ou coaxiales étroites (< 0,025 mm, ou 0,001″) entre les caractéristiques usinées dans les différentes configurations? Recherchez-vous la concentricité entre un diamètre tourné (Op 1) et un modèle de trou fraisé (Op 2) ?

Si la réponse est oui, vous avez déjà dépassé le point de basculement. À ce niveau de précision, vous ne vous battez pas seulement contre la machine, mais aussi contre la physique. L'erreur de 5 à 25 microns dont nous avons parlé, et qui est garantie à chaque nouveau serrage, fait du respect de ces tolérances un jeu de hasard.

Votre taux de rebut est une conséquence directe et inévitable de votre processus. En usinant toutes les caractéristiques à partir d'un seul mandrin, le tour-broyeur élimine physiquement cette source d'erreur.

Point de basculement 2 : lorsque la complexité des pièces dépasse trois opérations

Comptez les réglages. Si votre pièce nécessite un tournage, puis un fraisage sur la face, un perçage sur le rayon et peut-être un trou oblique à l'extrémité, il s'agit d'une pièce nécessitant plus de trois réglages. Chaque réglage ajoute de la main-d'œuvre, la conception d'un dispositif, un temps d'attente et un autre point d'erreur potentielle.

Le coût du traitement traditionnel n'augmente pas de façon linéaire, mais de façon exponentielle avec chaque installation supplémentaire. Un centre de tournage-fraisage est conçu pour consolider ces opérations. Ce trou angulaire qui nécessite un montage personnalisé sur votre VMC ? Pour un centre de tournage-fraisage à axe B, il s'agit simplement d'un autre parcours d'outil, traité en quelques secondes sans jamais arrêter la machine.

Point de basculement 3 : Lorsque votre mixage est "élevé" et votre volume "faible à moyen".

C'est l'aspect opérationnel qui échappe à de nombreux managers. Les vrai La puissance d'un tourbillonneur ne réside pas seulement dans la réduction de la durée du cycle (bien qu'il y parvienne) ; son principal retour sur investissement provient de l'élimination du temps de préparation.

Si vous produisez 100 000 exemplaires d'une même pièce simple, les lignes traditionnelles dédiées peuvent encore être compétitives. Mais si votre atelier est comme la plupart des autres, vous vivez dans un monde où la concurrence est rude. Mélange élevé, volume faible à moyen (HMLV).

Il se peut que vous ayez cinq numéros de pièces différents à produire au cours d'une seule journée de travail. Dans cet environnement, votre configuration traditionnelle (8 heures de configuration pour 4 heures d'exécution) détruit votre capacité. Un tour automatique, grâce à sa capacité à changer rapidement de travail (souvent en appelant simplement un nouveau programme et en échangeant quelques outils), transforme tous ces temps d'arrêt de réglage en temps de fonctionnement rentable de la broche.

Comment justifier le retour sur investissement auprès de la direction

En tant qu'ingénieur, vous avez analysé la précision, le processus et les points de basculement. Vous avez savoir un centre de tournage et de broyage est la bonne réponse technique. Le plus dur reste à faire : le prouver aux personnes qui signent les chèques.

Votre responsable ne regarde pas les exigences de la GD&T ; il regarde une étiquette de prix massive. Votre seule et unique tâche consiste à recadrer cette étiquette de prix. Vous devez l'empêcher de considérer qu'il s'agit d'un simple "coût de machine" et lui montrer qu'il s'agit d'un "investissement de processus" stratégique dont le retour sur investissement est calculable et rapide.

Cette stratégie consiste à consolider l'ensemble du flux de production.

Comme l'a déclaré Dan Janka, président de Mazak Corporation, la philosophie "Done-in-One" (dont Mazak est le pionnier) "n'englobe pas seulement la machine-outil, mais l'ensemble du processus de fabrication". En traitant une pièce de la matière première à la pièce finie en une seule fois, les fabricants "éliminent les réglages multiples, réduisent les stocks d'en-cours [WIP], [et] raccourcissent les délais d'exécution".

C'est le cœur de votre analyse de rentabilité. Vous n'achetez pas seulement une machine ; vous achetez intégration des processus.

Lorsque vous établissez votre rapport de justification, vos chiffres doivent être plus importants que le prix de la machine. Utilisez ces références industrielles :

- Capacité de production : Comme l'usinage en une seule fois supprime presque tous les temps d'attente intermédiaires (pièces stockées dans des bacs en attendant le broyeur), le délai de fabrication total - du stock brut à la pièce finie - est souvent raccourci jusqu'à 75%.

- Précision et rebut : En éliminant physiquement la source d'erreurs de réglage secondaires (resserrage), les taux de rebut liés à l'utilisation de la machine sont réduits. empilage de tolérances sont réduits. Cela se traduit régulièrement par des réductions de la ferraille de l'ordre de 50% ou plusen particulier pour les pièces complexes.

- WIP & Cash Flow : La philosophie "Done-in-One" permet généralement de réduire les stocks de produits en cours de fabrication de la manière suivante 80% ou plus. Il ne s'agit pas seulement d'un avantage pour l'atelier, mais aussi d'un gain de trésorerie considérable dont votre directeur financier doit être informé.

Arrêter de deviner, commencer à justifier

Ce guide est la première étape. L'étape suivante consiste à appliquer cette logique à vos pièces. Nos ingénieurs sont spécialisés dans l'analyse de pièces complexes afin de fournir des analyses coûts-bénéfices claires, vous aidant ainsi à prouver à votre équipe le retour sur investissement de l'usinage avancé.

Les quatre compartiments de l'épargne

La direction a besoin du calcul du délai de récupération. Le coût de la machine (investissement initial) est la partie facile. Votre tâche consiste à calculer les "économies annuelles totales (E)". Votre calcul doit comprennent ces quatre catégories :

- SLabor (Labor Savings) : C'est le gain le plus évident. Vous éliminez la main-d'œuvre nécessaire à toutes les opérations secondaires : le réglage sur le laminoir, la manipulation manuelle des pièces, le transfert et les étapes d'inspection supplémentaires. L'opérateur hautement qualifié est ainsi libéré pour effectuer d'autres tâches à valeur ajoutée pendant que le Turn-Mill fonctionne en continu.

- SScrap (Scrap Savings) : Prenez au sérieux la réduction de 50%. Calculez votre coût annuel actuel de rebut pour cette famille de pièces (y compris le matériel, le temps et la main-d'œuvre). Réduire ce coût de moitié, c'est de l'argent comptant qui revient directement à l'entreprise.

- SCycleTime (temps de cycle et valeur de la capacité) : En combinant les opérations, vous créez de nouvelles capacités rentables à partir de rien. Vous éliminez le temps de préparation plus le temps de fonctionnement des machines secondaires. Cette nouvelle capacité vous permet d'accepter davantage de travaux sans avoir à acheter de nouvelles machines.

- SOverhead (économies de frais généraux et d'encours) : C'est l'or caché. Il comprend les économies réalisées grâce à la réduction de l'espace au sol (une machine en remplace deux ou trois), à l'élimination des coûts de conception et de construction d'installations complexes pour les opérations secondaires et au gain financier considérable que représente la conversion en liquidités de la réduction de l'encours de production de 80%.

Faire face aux écueils que nous avons vécus

Une feuille de spécifications ne peut pas vous préparer aux défis de la mise en œuvre dans le monde réel. C'est là que la plupart des ingénieurs, même les meilleurs, sont pris au dépourvu. En tant que personne ayant guidé des dizaines d'ateliers dans cette transition, je souhaite répondre aux craintes que vous avez (à juste titre). Votre crédibilité professionnelle est en jeu, et éviter ces trois pièges avérés est tout aussi important que le calcul de votre retour sur investissement.

Écueil 1 : Le goulot d'étranglement passe de l'atelier au bureau

C'est l'échec le plus fréquent et le plus douloureux que nous constatons. Vous gagnez le budget. Vous achetez un magnifique centre de tournage-fraisage à 9 axes B, d'une valeur de $500 000. Il atterrit sur votre sol. Et puis... il s'assoit.

Voici une histoire vraie : la machine d'un client a été livrée et son programmeur le plus expérimenté - un génie des fraises à trois axes - était complètement paralysé. L'entreprise avait tout dépensé pour le matériel, pensant que sa FAO existante pourrait "se débrouiller" et que son équipe pourrait "apprendre à la volée".

Pour les trois premiers moisAprès avoir été utilisée comme tour à deux axes le plus cher du monde, cette machine d'un demi-million de dollars a été utilisée pour réaliser des travaux simples sur des arbres. La confiance de la direction s'est évaporée.

La solution : Vous devez traiter votre Logiciel de FAO (un logiciel haut de gamme comme Esprit ou Mastercam 5-axes), un post-processeur professionnel et une formation intensive de plusieurs semaines pour les programmeurs, comme le montre le tableau ci-dessous. un poste obligatoire 10-15% de l'investissement total.

Acheter la machine sans acheter le "cerveau" qui la fait fonctionner, c'est l'échec assuré. Vous n'éliminez pas votre goulot d'étranglement ; vous le déplacez simplement du chariot d'installation au bureau du programmeur. Budget en conséquence.

Écueil 2 : La facture d'outillage surprise de $80 000

Cet écueil est tout aussi dévastateur. Un ingénieur avec lequel j'ai travaillé a construit une mallette ROI sans faille, mais il a supposé que sa bibliothèque existante de porte-outils VMC et de bâtons de tournage fonctionnerait... tout simplement. Il s'est trompé.

Une fois la machine installée, il s'est rendu compte que l'enveloppe de travail étroite, la sous-broche et les opérations multi-axes nécessitaient une stratégie d'outillage complètement différente. Il avait besoin de systèmes modulaires à changement rapide (comme Capto ou KM), de têtes angulaires compactes, d'outils d'arrosage à haute pression et de douzaines de porte-outils spécialisés.

Le premier devis de son fournisseur d'outillage pour obtenir simplement la machine opérationnel était $80,000. Son budget initial pour l'outillage était de $15 000. Le projet a immédiatement dépassé le budget, a été retardé et sa crédibilité a été entamée.

Ne vous laissez pas faire. Votre système d'outillage n'est pas un accessoire ; il s'agit d'un élément essentiel de la machine, qui nécessite sa propre ligne budgétaire.

Écueil 3 : L'antilogique du "toujours occupé".

Une fois la machine en marche, le dernier piège apparaît. La direction verra son nouvel actif coûteux et son premier réflexe sera de dire : "Il faut que...". jamais arrêter. Mettez-y toutes nos pièces pour l'occuper". Cette logique est financièrement toxique.

Votre centre de tournage-fraisage a un taux horaire de $150-$250. Votre tour de 20 ans d'âge est à $60/heure. Si vous faites tourner une pièce simple à deux axes sur votre coûteux centre de tournage et de fraisage, le taux horaire est de $150-$250, vous perdez de l'argent sur chaque pièce.

Votre nouveau travail en tant qu'ingénieur consiste à devenir un "séparateur de pièces". Le retour sur investissement d'un tourbillonneur seulement de la 20% de vos pièces vraiment complexes : les composants à marge élevée, à réglages multiples et à tolérances serrées. Vos machines traditionnelles, moins coûteuses, doivent continuer à exécuter le 80% des travaux simples.

Votre tourbillonneur est un scalpel chirurgical, conçu pour résoudre vos problèmes les plus complexes. Ne laissez pas la direction le transformer en marteau-pilon.

Résumé de la décision et plan d'action

Nous avons analysé les pièges techniques, la justification financière et les pièges cachés de la mise en œuvre. La décision entre un Tournage-fraisage vs. tour traditionnel n'est pas de savoir quelle machine est "meilleure" - il s'agit d'adapter la bonne solution à la complexité de votre problème.

À titre de référence, voici la matrice de décision finale résumant les trois solutions :

| Critères d'évaluation | Option A : Procédé traditionnel (tour + fraise) | Option B : Tour à outils vivants (le "piège") | Option C : véritable centre de tournage-fraisage |

|---|---|---|---|

| Capacité primaire | Opérations sectorielles | Tournage prédominant, avec des fraisages et des perçages légers. | Fraisage et tournage 5 axes entièrement intégrés. |

| Investissement en capital | Faible (si des machines existent) | Moyen | Élevé / Très élevé |

| Limitation des clés | Délais d'exécution catastrophiques ; goulets d'étranglement ; empilement des tolérances. | Manque de rigidité/puissance pour un vrai fraisage. Ne permet pas de résoudre des pièces complexes. | Nécessite un investissement important en logiciels de FAO et en formation. |

| Plafond de précision | Faible (en raison de la multiplicité des configurations) | Moyen (consolide les fonctionnalités simples) | Le plus élevé. Élimine toute erreur de configuration secondaire. |

| Meilleur pour... | Pièces simples, de grand volume, avec des tolérances faibles. | Pièces simples nécessitant des trous ou des méplats de base. | Pièces complexes nécessitant un "usinage en une seule fois". |

Arrêter de deviner, commencer à résoudre

Quelle est la prochaine étape ?

N'essayez plus de justifier cet investissement en analysant l'ensemble de votre bibliothèque de pièces. Cette approche est vouée à l'échec (comme nous l'avons indiqué dans notre analyse du "scalpel chirurgical").

Il faut plutôt s'adresser à votre service d'assurance qualité. Trouvez la "pièce fantôme", ce composant unique qui hante votre atelier. C'est celle qui a toujours des problèmes de GD&T, celle qui vit dans la poubelle à cause de l'empilement des tolérances, celle qui bloque votre assemblage le plus rentable. Il s'agit probablement d'une pièce complexe fabriquée dans un matériau coûteux, à l'instar de cet implant rachidien en titane que nous avons examiné.

Cette partie constitue l'ensemble de votre dossier d'entreprise.

Construisez votre Justification du retour sur investissement autour de cette seule partie. Calculez ce que votre entreprise perd chaque année en cette partie en rebuts, en main-d'œuvre gaspillée, en coûts d'installation et en perte de capacité. Lorsque vous présentez ces données, la décision ne porte plus sur l'achat d'une machine, mais sur la résolution du problème le plus coûteux.

N'achetez pas une fiche technique

En fin de compte, il ne faut jamais investir dans une fiche technique. Vous devez investir dans un processus. La seule façon d'éliminer le risque en tant qu'ingénieur est de vérifier la solution. avant le bon de commande est signé.

C'est pourquoi notre offre n'est pas un devis générique. Il s'agit d'un diagnostic complet du processus.

Envoyez-nous le dessin de cette "pièce fantôme". Nos ingénieurs d'application vous fourniront un rapport comparatif complet, détaillant le coût du processus actuel par rapport à une solution complète et entièrement simulée d'"usinage en une seule fois".

Nous vous fournirons les données dont vous avez besoin - le temps de cycle final, les exigences en matière d'outillage et le calcul concret du retour sur investissement - afin de constituer un dossier irréfutable pour votre équipe de direction.

Traduire ce guide en action

Vous avez le cadre. Maintenant, laissez notre équipe d'ingénieurs vous aider à l'appliquer. Envoyez-nous le dessin de votre pièce la plus difficile, et nous établirons le dossier de retour sur investissement définitif qui justifiera votre prochaine percée en matière de fabrication.

Références et notes

[1] Point de vue d'un expert sur l'intégration des processus : La citation de Dan Janka est tirée de la philosophie de fabrication "Done-in-One" de Mazak Corporation, qui met l'accent sur l'intégration des processus (en combinant toutes les étapes, de la matière première à la pièce finie) comme principal facteur de réduction des délais et d'élimination des erreurs de manipulation.

[2] Le coût du "temps d'attente" : L'analyse du "temps de fonctionnement de la broche par rapport à la vitesse des pièces" fait référence aux principes fondamentaux des goulots d'étranglement énoncés par de nombreuses autorités de l'industrie, dont Peter Zelinski de *Modern Machine Shop*. L'argument central est que les pièces inutilisées en attente (WIP) représentent un gouffre financier plus important que les vitesses de coupe inefficaces.

[3] Budgétisation de la mise en œuvre (E-E-A-T) : La recommandation de budgétiser 10-15% du coût de la machine pour le logiciel, la formation et le post-traitement est basée sur l'expérience directe de l'industrie (E-E-A-T) à partir de multiples projets d'intégration, où le fait de ne pas financer cet "écosystème logiciel" est la cause la plus fréquente de l'échec du retour sur investissement pour les nouveaux investissements dans des machines multi-axes.