Le choix entre le filetage et le taraudage est plus qu'une décision d'outillage ; c'est un choix de processus critique qui a un impact sur vos résultats. Ce guide fournit un cadre fondé sur des données pour vous aider à éliminer les conjectures et à prendre la décision la plus rentable et la plus fiable pour chaque application, à chaque fois.

Le meilleur choix entre le fraisage de filets et le taraudage dépend entièrement de l'application. Le taraudage est plus rapide et son coût initial d'outillage est plus faible, ce qui le rend idéal pour la production de gros volumes dans des matériaux faciles à usiner. Le fraisage de filets offre une sécurité, une flexibilité et une qualité de processus supérieures, ce qui en fait le choix indispensable pour les pièces de grande valeur, les matériaux difficiles et les filets de grand diamètre.

| Facteur | Taraudage | Fraisage de filets |

|---|---|---|

| Vitesse | Plus rapide | Plus lent |

| Risque | Élevé (bris d'outil) | Très faible |

| Flexibilité | Faible | Haut |

| Matériaux durs | Pauvre | Excellent |

Maintenant, si vous voulez voir la formule exacte pour calculer la vrai (y compris les coûts cachés du risque) et obtenir une matrice de décision qui rend le bon choix évident, lisez la suite.

Comparaison des caractéristiques essentielles du processus

Pour faire le bon choix, vous devez d'abord comprendre les différences fondamentales entre ces deux processus. Il ne s'agit pas seulement d'outils différents ; ils fonctionnent selon des principes entièrement différents. Il s'agit de leur ADN.

| Caractéristique | Taraudage | Fraisage de filets |

|---|---|---|

| Principe d'usinage | Avancement axial, en un seul passage | Interpolation hélicoïdale, multi-passages |

| Forces de coupe | Couple élevé, force axiale élevée | Faible force radiale |

| Formation des copeaux | Copeaux longs et filandreux | Petits copeaux segmentés |

| Risque primaire | Rupture catastrophique de l'outil | Minimale ; usure progressive de l'outil |

Le taraudage consiste à enfoncer un outil au profil de filetage exact dans un trou. Il s'agit d'une opération de force brute, en une seule passe, qui génère un couple énorme et des copeaux longs et difficiles à gérer, en particulier dans les trous borgnes.

Le plus gros problème ? Le taraud est plus grand que le trou qu'il crée. S'il se bloque ou se casse, vous avez un sérieux problème.

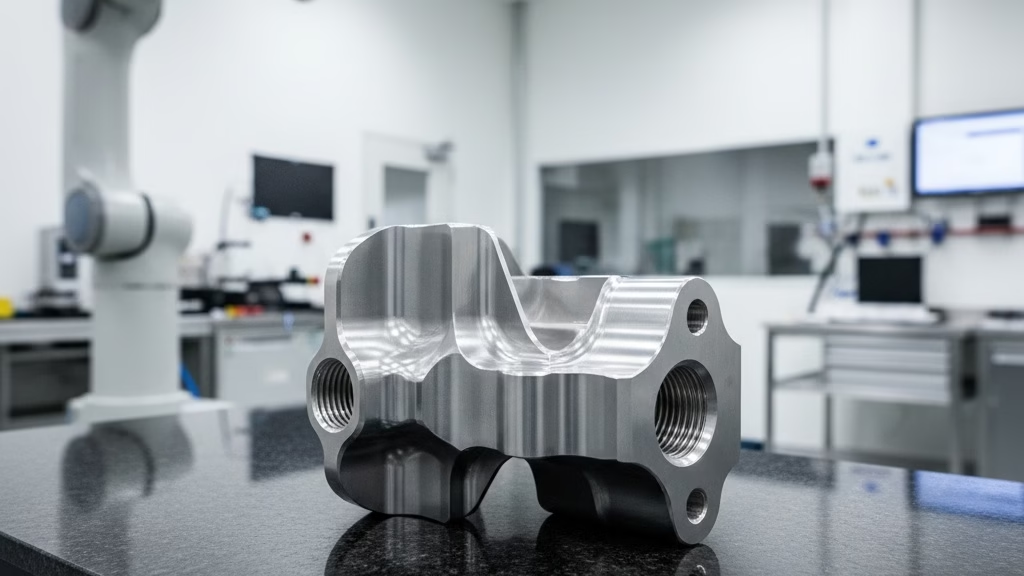

Le fraisage de filets, quant à lui, est une approche plus fine. Une fraise plus petite que le diamètre du trou se déplace de façon circulaire, interpolation hélicoïdale en formant progressivement le profil du fil.

Cela permet de créer de petits copeaux facilement évacués et d'exercer de faibles forces de coupe radiales, ce qui réduit considérablement les contraintes exercées sur l'outil et la broche de la machine.

Cette différence dans la sécurité des processus est primordiale, en particulier lorsqu'il s'agit de composants de grande valeur. Leader mondial de l'outillage Sandvik Coromant met systématiquement l'accent sur ce point dans ses guides techniques.

Le principal avantage du filetage par fraisage... est la sécurité du processus. Un taraud est un outil à haut risque ; s'il se casse, le composant est souvent mis au rebut. Une fraise à fileter, dont le diamètre est inférieur à celui du trou, ne présente pratiquement aucun risque de rupture catastrophique de l'outil.

Cette sécurité inhérente est la raison pour laquelle il s'agit souvent du choix par défaut lorsque la précision et l'atténuation des risques sont des priorités absolues.

La matrice d'application en 3 minutes

La théorie, c'est bien, mais vous avez besoin d'un outil pratique pour prendre des décisions rapides et fiables dans l'atelier. Cette matrice est conçue à cet effet.

Il vous permet de passer en quelques minutes d'un choix approximatif à un choix fondé sur des données. Trouvez les caractéristiques principales de votre application dans la colonne de gauche et voyez quel processus est recommandé.

| Variable de décision | Taraudage | Fraisage de filets | Principaux éléments à prendre en compte |

|---|---|---|---|

| Valeur de la pièce > $5,000 | 🔴 Risque élevé | 🟢 Hautement recommandé | Le coût de l'échec dépasse largement le coût de l'outil. |

| Dureté du matériau > 45 HRC | 🔴 Risque élevé | 🟢 Hautement recommandé | La durée de vie de l'outil et la simple capacité à usiner le matériau. |

| Volume de production > 10 000/mois | 🟢 Hautement recommandé | 🟡 Préoccupation relative à la durée du cycle | Le taraudage offre la vitesse la plus élevée pour l'efficacité d'un seul trou. |

| Diamètre du filet > M30 | 🔴 Risque élevé | 🟢 Hautement recommandé | Le taraudage de grands diamètres nécessite un couple machine important. |

| Trou borgne > 2,5 fois le diamètre | 🟡 Risque élevé de formation de copeaux | 🟢 Hautement recommandé | Le fraisage de filets produit de petits copeaux qui s'enlèvent facilement. |

| Petit lot / tirage de prototypes | 🟡 Inflexible | 🟢 Hautement recommandé | Une seule fraise à fileter peut créer plusieurs tailles et pas de vis. |

Comment utiliser cette matrice : Il suffit de faire référence aux exigences spécifiques de votre travail. Par exemple, si vous filetez une pièce prototype unique en Inconel d'une valeur de $10 000, la matrice indique clairement que le fraisage de filets est la seule option sûre.

À l'inverse, pour un grand nombre de trous M6 dans l'aluminium, le taraudage reste la méthode la plus efficace en termes de temps. Cet outil fournit un point de départ logique pour votre décision, vous permettant de justifier rapidement votre choix à l'aide de critères clairs et défendables.

Calculer votre coût réel par fil

Quelle est la première chose que vous regardez lorsque vous comparez un taraud et une fraise à fileter ? Si vous êtes comme la plupart des gens, c'est le prix. Un taraud $25 contre une fraise à fileter $120 semble être une décision facile à prendre.

Mais le prix initial de l'outil n'est que la partie émergée de l'iceberg. Le coût réel est caché sous la surface, dans les variables qui n'apparaissent pas sur le bon de commande.

Pour prendre une décision saine sur le plan financier, vous devez calculer les éléments suivants Coût réel par fil. Voici un modèle que vous pouvez utiliser :

Coût par fil = (Taux horaire machine × Durée du cycle) + (Coût de l'outil / Durée de vie de l'outil) + (Taux d'échec × Valeur de la pièce)

Voyons cela en détail :

- Coût de la machine et du temps de cycle : C'est simple. Le tapotement est souvent plus rapide dans la coupece qui lui confère un avantage initial.

- Coût et durée de vie de l'outil : Si le coût initial d'une fraise à fileter est 3 à 8 fois plus élevé que celui d'un taraud, sa durée de vie peut être 5 à 10 fois plus longue dans des matériaux difficiles comme l'acier inoxydable ou le titane, ce qui permet souvent d'équilibrer cette partie de l'équation.

- Coût de l'échec et du risque : C'est ce qui change la donne. C'est le coût "caché" qui peut détruire votre rentabilité. Pour un taraud, un taux de défaillance conservateur conduisant à une pièce mise au rebut pourrait être de 1-2%. Pour une fraise à fileter, il est inférieur à 0,1%.

Si votre pièce vaut $5 000, un taux de défaillance de 2% ajoute un coût de risque stupéfiant de $100 à chaque opération de taraudage. Soudain, cette fraise à fileter $120 semble incroyablement bon marché.

J'ai travaillé un jour avec un client du secteur automobile qui était convaincu que le taraudage était le roi de l'efficacité pour ses supports en aluminium à grand volume. Leurs temps de cycle étaient fantastiques. Pourtant, leur production globale ne correspondait jamais aux calculs théoriques.

Après une semaine de suivi des données, nous avons trouvé le coupable : la machine à tarauder était en panne dans une proportion étonnante. 15% de l'heure faire face à des problèmes aléatoires - tarauds cassés, qualité de filetage incohérente et changements d'outils imprévisibles.

Nous avons remplacé un trou de serrure par le fraisage de filets. Le temps de cycle par pièce a augmenté de 2,5 secondes. Mais à la fin de la semaine, la production totale de la ligne avait augmenté de 1,5 million d'euros. a augmenté de 8%.

Nous avons éliminé les temps d'arrêt non planifiés. Cela s'est avéré être une leçon essentielle : la vitesse de production réelle ne se résume pas à l'opération individuelle la plus rapide, mais au processus global le plus stable et le plus prévisible.

Plongée dans les scénarios d'application clés

Si la matrice vous donne une bonne vue d'ensemble, certaines situations exigent un examen plus approfondi. Décortiquons les scénarios les plus courants et les plus difficiles auxquels vous serez confronté dans l'atelier.

Matériaux difficiles à usiner

Lorsque vous travaillez avec des matériaux tels que des aciers trempés (>45 HRC), alliages de titaneou Inconels, le taraudage conventionnel va de difficile à impossible.

La chaleur extrême et les forces de coupe générées détruisent un taraud en peu de temps. Dans ces cas, le fraisage de filets n'est pas seulement une meilleure option, c'est souvent la meilleure solution. seulement option viable.

Les forces de coupe plus faibles et la meilleure dissipation de la chaleur du processus de fraisage permettent d'obtenir des filets prévisibles et de haute qualité sans risquer de casser l'outil.

Filets de grand diamètre et à trous profonds

Vous devez usiner un filet M30 ? Avec un taraud, vous auriez besoin d'une machine dotée d'un couple de broche énorme, ce que de nombreuses petites VMC n'ont tout simplement pas.

Le fraisage de filets nécessite jusqu'à 70% de couple en moins, ce qui vous permet de créer des filets de grand diamètre sur des machines moins puissantes.

Pour les trous profonds (plus de 2,5 fois le diamètre), le taraudage devient une gageure en raison des problèmes d'évacuation des copeaux. Les petits copeaux produits par le filetage peuvent être facilement évacués à l'aide d'un liquide de refroidissement, ce qui garantit un filetage propre et précis de haut en bas.

Filets spéciaux et de haute précision

Si votre empreinte nécessite un ajustement 4H/5H de haute précision ou une forme de filetage spéciale telle qu'un UNJ, un taraud standard ne vous donnera pas le contrôle dont vous avez besoin.

Avec fraisage de filetsLa précision est programmée. En ajustant simplement la trajectoire de la fraise grâce à la compensation de rayon CNC, vous pouvez contrôler précisément le diamètre du pas pour obtenir des tolérances exactes qui sont impossibles à obtenir avec un taraud de taille fixe.

Production de petits lots et de mélanges élevés

J'ai travaillé un jour dans un atelier de prototypage rapide qui devait constamment faire face à des modifications de conception. Un client pouvait remplacer un filet M10x1,5 par un filet M10x1,25 à pas fin.

Dans le passé, cela signifiait une course de 20 minutes pour trouver le bon taraud, changer d'outil et réinitialiser. Après avoir standardisé le fraisage de filets, ce même changement a pris 30 secondes.

L'opérateur n'a qu'à éditer une seule ligne de code G. Pour tout atelier soucieux d'agilité, la valeur du fraisage de filets ne réside pas seulement dans sa fiabilité, mais aussi dans son incroyable flexibilité, qui lui permet de s'adapter instantanément au changement. Il transforme un problème physique d'outillage en un simple ajustement numérique.

Construire un système hybride et prêt pour l'avenir

La conversation autour de Fraisage de filets et taraudage vous place souvent devant un faux dilemme, comme si vous deviez choisir l'un et abandonner complètement l'autre.

Les ateliers d'usinage les plus efficaces et les plus rentables opèrent toutefois à un niveau supérieur. Ils ne se contentent pas de choisir un outil, ils construisent un système. La stratégie optimale est souvent une approche hybride où les deux processus sont utilisés intelligemment.

Pensez à une pièce complexe comme un bloc moteur. Pour les douzaines de trous de refroidissement standard M6 et M8 dans l'aluminium moulé, un taraud de formage haute performance est le champion incontesté de la rapidité et de la rentabilité.

Mais pour les filetages critiques et à haute tolérance des chapeaux de roulements principaux, où l'échec n'est pas envisageable, le fraisage de filets offre la sécurité et la qualité absolues du processus requises.

C'est à ce moment-là que l'on passe d'un rôle tactique de ramasseur d'outils à un rôle stratégique de planificateur de processus. Et cette réflexion stratégique devient encore plus cruciale lorsque l'on se projette dans l'avenir.

Industrie 4.0 et processus intelligent

Le taraudage est essentiellement un "processus stupide". Vous commandez un cycle G84 et vous espérez que tout ira bien, avec peu ou pas de retour d'informations jusqu'à ce qu'il soit trop tard.

Toutefois, le fraisage de filets est une trajectoire de contournage entièrement contrôlée, ce qui en fait un "processus intelligent" parfaitement adapté à la fabrication pilotée par les données et à l'utilisation de la technologie de l'information. Industrie 4.0.

Vous pouvez surveiller la charge de la broche en temps réel pour prévoir l'usure de l'outil, ce qui permet une véritable maintenance prédictive dans un environnement automatisé "sans lumière". Ce niveau de données et de contrôle des processus n'est pas un simple avantage, c'est une condition préalable à la construction de l'usine du futur.

Dé-risquer votre système dans un contexte de pénurie de compétences

Les machinistes expérimentés qui peuvent "entendre" lorsqu'un taraud est sur le point de tomber en panne sont de plus en plus rares. La fabrication moderne doit réduire sa dépendance à l'égard de ce type de connaissances tribales individuelles.

Le fraisage de filets permet de réduire les risques pour l'ensemble du système. Le succès est intégré dans le programme de FAO et dans le processus lui-même, et ne dépend pas de la sensation ou de l'expérience de l'opérateur sur la machine. Il s'agit d'un processus normalisé et reproductible que tout le monde peut exécuter de manière fiable.

Il n'y a pas de "meilleure" méthode ; le choix dépend de l'application. Cependant, lorsque vous rencontrez des matériaux difficiles ou que vous devez produire une variété de tailles de filets, le fraisage de filets devient la solution au problème.

En fin de compte, vous devriez cesser de vous demander "Quel est le meilleur outil ?" et commencer à vous demander "Quel est le meilleur outil ?Dans mon système de fabrication, quel est le rôle correct de chacun de ces processus ?"

Conclusion

Nous avons parcouru beaucoup de chemin, passant de l'intuition à une approche structurée et fondée sur des données pour choisir votre procédé d'enfilage. Pour simplifier encore les choses, voici une dernière liste de contrôle à parcourir chaque fois que vous êtes confronté à cette décision.

Liste de contrôle de votre décision

- Évaluer d'abord le risque : Avant même de penser à l'outil, calculez votre risque. Quelle est la valeur totale de la pièce au moment du filetage ? Si le coût d'une seule pièce mise au rebut est supérieur au coût d'une fraise à fileter, votre choix est déjà clair.

- Calculer le coût réel : Utilisez la formule du coût réel par fil. Ne vous laissez pas influencer par le prix d'achat initial. Prenez en compte la durée de vie de l'outil, le temps machine et les coûts cachés des pannes et des temps d'arrêt.

- Faire correspondre le processus à la demande : Reportez-vous à la matrice de décision. S'agit-il d'un matériau dur ? D'un diamètre important ? Un volume important ? Laissez les exigences spécifiques de la tâche vous guider dans votre choix.

- Penser système, pas seulement outil : Réfléchissez à la manière dont ce choix s'inscrit dans votre stratégie globale. stratégie de fabrication. Avez-vous besoin de données et de contrôle pour l'automatisation ? Avez-vous besoin de flexibilité pour la production de mélanges élevés ?

Faire le bon choix entre Fraisage de filets et taraudage est la marque d'un grand ingénieur de fabrication. Il montre qu'il est possible d'équilibrer la vitesse et la sécurité, et les coûts tactiques et la valeur stratégique.

En utilisant les cadres de ce guide, vous êtes maintenant équipé pour prendre des décisions qui sont non seulement techniquement valables mais aussi financièrement intelligentes, protégeant ainsi vos pièces, votre budget et votre calendrier de production.

Prêt à éliminer les échecs de filetage ?

Vous avez appris la stratégie. Laissez maintenant nos ingénieurs experts l'appliquer à vos pièces, en veillant à ce que chaque filetage soit parfait, à chaque fois. Construisons ensemble un processus plus fiable.

Références et notes

[1] Coût réel par fil : Il s'agit d'une variante du modèle du coût total de possession (TCO), spécifiquement adaptée aux opérations d'usinage. Il met l'accent sur la quantification du risque, un facteur souvent négligé dans les calculs traditionnels du coût par pièce.

[2] Interpolation hélicoïdale : Capacité d'une machine CNC (code G02/G03 avec une valeur d'axe Z) qui permet à un outil de coupe de se déplacer sur une trajectoire hélicoïdale. Il s'agit de la technologie de base qui permet le fraisage de filets.