Le choix d'un mauvais processus de finition des trous peut entraîner des rebuts coûteux et des retards de production importants. Ce guide vous offre un cadre éprouvé pour sélectionner la bonne méthode à chaque fois. Nous vous montrerons exactement quand utiliser l'alésage plutôt que l'alésage pour économiser de l'argent et garantir la qualité.

La principale différence entre l'alésage et la perforation est la précision de la position. Ennuyeux est un processus d'usinage qui utilise un outil de coupe à point unique pour agrandir un trou. et corriger sa position, sa rectitude et sa concentricité. Alésage utilise un outil à cannelures multiples pour amener un trou existant à une taille précise et améliorer son état de surface, mais il n'est pas nécessaire d'utiliser un outil à cannelures multiples. ne peut pas modifier l'emplacement initial du trou.

Vous connaissez maintenant la différence fondamentale. Mais le véritable secret de la rentabilité réside dans le fait de savoir quand enfreindre les règles, et nous partagerons avec vous une étude de cas réelle où le choix du "mauvais" processus a permis d'éviter l'échec d'un projet.

La première règle de la finition des trous : la correction de la position

Avant même de penser aux temps de cycle, aux coûts des outils ou à l'état de surface, il y a une question qui permet de faire la part des choses et de prendre la décision initiale à votre place : La position ou la rectitude du trou doit-elle être corrigée ?

C'est la ligne de démarcation fondamentale entre ces deux processus. Pensez-y de la manière suivante :

- Alésage suit. Un alésoir est comme un pinceau d'artiste de précision qui trace une ligne existante. Il affine et perfectionne la trajectoire qui lui est donnée, mais il ne peut pas en tracer une nouvelle. Si votre trou prépercé est légèrement décentré ou tordu, l'alésoir créera simplement un trou très précis, très lisse, décentré et tordu.

- Ennuyeux corrige. Une barre d'alésage est comme un outil de géomètre. Elle établit une nouvelle ligne centrale vraie et découpe une trajectoire directement le long de cette ligne, quelles que soient les imperfections du trou existant. Elle permet de corriger les erreurs de position, d'améliorer la concentricité et de garantir la rectitude.

Comme le souligne souvent George Schu, rédacteur technique et directeur des jauges de précision chez Mahr Federal, dans ses articles pour la revue Atelier d'usinage moderneL'alésage suit la trajectoire du trou foré ; il ne peut pas et ne veut pas réparer un trou qui est tordu ou décentré... Lorsqu'un dessin spécifie des contrôles stricts sur la perpendicularité, la concentricité ou la position réelle... une opération d'alésage est presque toujours implicite."

Votre étape d'action : Examinez le dessin de votre pièce. Si vous voyez des tolérances géométriques pour la position réelleLa décision est prise en ce qui concerne la concentricité ou la perpendicularité. L'alésage est le processus requis. Si l'emplacement du trou est déjà précis, vous pouvez passer à l'étape suivante de l'analyse.

Considérations relatives au coût et à l'efficacité

Une fois que vous avez confirmé que la position du trou est exacte, la décision passe du bureau d'études à l'atelier de production. La question clé devient alors : quelle méthode est la plus rentable ?

Il ne s'agit pas seulement de savoir quel processus est le plus rapide ; il s'agit de savoir quel processus est le plus rapide. le coût total de la qualité.

Pour les grandes séries de production standardisées, comme les composants automobiles, l'alésage est souvent le champion incontesté de l'efficacité. Un alésoir en carbure à cannelures multiples permet d'obtenir la tolérance et l'état de surface requis en une seule passe à grande vitesse.

Lorsque vous fabriquez des milliers de pièces identiques, le fait de gagner ne serait-ce que quelques secondes sur le temps de cycle pour chaque trou se traduit par des économies significatives.

Cependant, le scénario change complètement dans un environnement à faible volume et à forte mixité, tel qu'un atelier ou un centre de prototypage. Ici, la flexibilité est reine.

Une seule tête d'alésage réglable, bien qu'elle représente un investissement initial plus élevé de peut-être $400 à plus de $1,500Les alésoirs de la société peuvent traiter une large gamme de diamètres de trous. Comparez cela à l'achat de douzaines d'alésoirs individuels de taille fixe chez $50 à $200 chacun pour divers travaux atypiques.

Dans ce cas, la polyvalence du système d'alésage offre un bien meilleur retour sur investissement.

Besoin d'obtenir des tolérances serrées sans les coûts élevés ?

Le perçage et l'alésage ne sont que deux des techniques de précision que nous utilisons. Nos services de perçage CNC de précision garantissent que votre projet démarre sur des bases parfaites, ce qui vous met sur la voie de la réussite.

C'est là que nous devons regarder au-delà du prix de l'outil ou des secondes du chronomètre. Nous devons tenir compte de l'"usine cachée", c'est-à-dire de tous les coûts invisibles qui s'accumulent lorsqu'un processus n'est pas parfaitement adapté à la tâche.

Cela m'amène à une leçon durement apprise dans le passé d'un client.

Ils produisaient un grand lot de boîtiers de boîte de vitesses en aluminium de grande valeur. Pour gagner 45 secondes par pièce, ils ont opté pour l'alésage au lieu de percer les trous critiques des goujons. Les premiers contrôles de qualité étaient parfaits : chaque trou était de la bonne taille.

Mais lors de l'assemblage, un désastre s'est produit. Plus de la moitié des unités ne s'emboîtaient pas. Les aléseurs avaient parfaitement fini les trous, mais ils ne pouvaient pas corriger la légère dérive de position due au perçage initial.

Le résultat ? Plus de $20 000 en pièces de rebutTout cela pour économiser moins d'une minute de temps machine sur chacun d'eux. Cet échec coûteux nous enseigne une leçon essentielle : le procédé le moins cher n'est pas toujours le plus rentable. Le véritable rapport coût-efficacité consiste à faire les choses correctement dès la première fois.

Une comparaison technique pour les ingénieurs

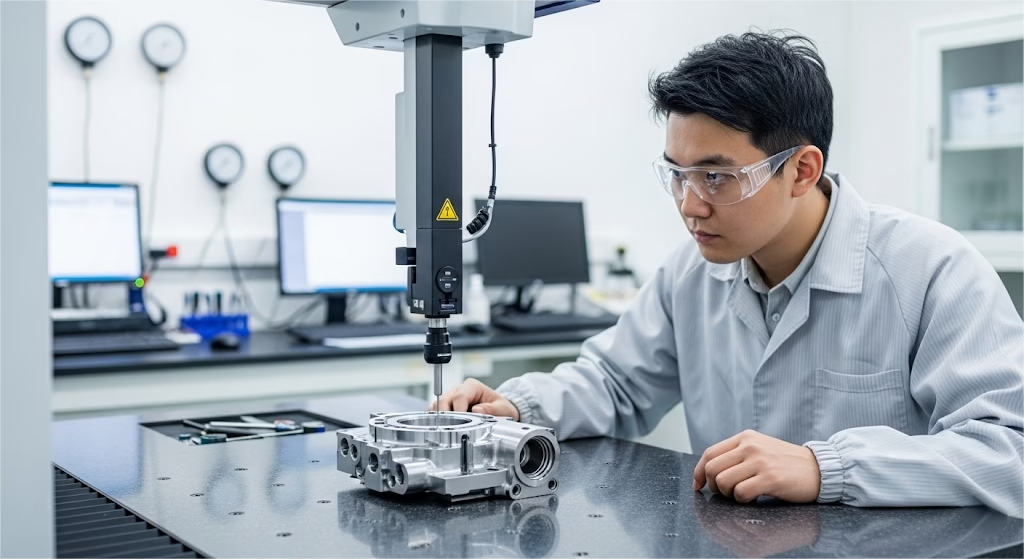

Pour les ingénieurs, le diable se cache dans les détails. Alors que la décision initiale dépend de la précision de la position, l'optimisation d'une conception pour la fabrication nécessite une compréhension plus approfondie de ce que chaque processus peut réaliser de manière réaliste et fiable.

Vous trouverez ci-dessous une comparaison directe des principaux indicateurs de performance.

| Métrique | Ennuyeux | Alésage |

|---|---|---|

| Tolérance typique | IT6 - IT7 | IT6 - IT8 |

| Meilleure tolérance possible | IT5 | IT6 |

| Finition de surface typique (Ra) | 0,4 - 3,2 µm | 0,4 - 1,6 µm |

| Précision de positionnement | Excellent (correctif) | Aucun (suit) |

| Rondeur/Cylindricité | Excellent | Bon |

Remarque : les degrés IT et les valeurs Ra inférieurs indiquent une plus grande précision et un fini de surface plus fin.

Ces données révèlent que si les deux procédés sont de haute précision, l'alésage offre un plafond plus élevé pour la précision géométrique (position, rondeur), tandis que l'alésage est une méthode extrêmement efficace pour obtenir une taille et une finition excellentes sur un trou déjà bien positionné.

Cependant, un graphique ne dit pas tout. Le succès de l'alésage dépend presque entièrement de la qualité du trou avant l'alésoir ne le touche jamais.

En règle générale, le diamètre du trou pré-percé doit être inférieur d'environ 1-2% au diamètre final de l'alésage. Si le trou prépercé est conique, non circulaire ou présente une mauvaise finition, l'alésoir aura du mal à fonctionner, ce qui entraînera une usure prématurée de l'outil et des résultats incohérents.

Cela nous amène à une autre expérience cruciale, cette fois-ci dans une perspective opposée : le danger de la sur-ingénierie. Nous avons un jour établi un devis pour un projet de bloc de vannes hydrauliques pour lequel un jeune ingénieur d'études avait spécifié un alésage pour presque tous les trous dimensionnés.

Son intention était bonne - il voulait la meilleure qualité possible. Mais en réalité, la plupart de ces trous étaient simplement destinés à recevoir des joints ou des bouchons et présentaient des tolérances de position très généreuses.

Notre devis initial, établi sur la base de ses dessins, dépassait de 40% le prix souhaité par le client. Dans un l'examen de la conception pour la fabrication (DFM)Nous avons souligné que le passage, pour les trous non critiques, d'une opération d'alésage en plusieurs passes à une opération d'alésage en une seule passe permettrait de gagner des minutes de temps de cycle par pièce.

En collaborant, nous avons ramené le coût du produit dans la fourchette cible sans compromettre une once de performance. Cela nous a appris que l'objectif n'est pas toujours de choisir le processus le plus précis, mais le plus approprié.

La véritable expertise réside dans l'équilibre entre la qualité, la fonction et le coût.

| Scénario | Choix principal | Raison d'être |

|---|---|---|

| Production en grande série (par exemple, automobile) | Alésage | Rapidité et faible coût par trou |

| Prototypage / Job Shop (haut niveau de mixité, bas niveau de volume) | Ennuyeux | Flexibilité et polyvalence |

| Correction de la position et de la rectitude des trous | Ennuyeux | Seul processus capable de correction |

| Obtenir le meilleur état de surface possible | Alésage / Alésage fin | Les deux sont excellents, le choix dépend d'autres facteurs |

Une vision stratégique de la finition des trous

Au-delà du projet immédiat, le choix entre l'alésage et la perforation peut refléter la philosophie de fabrication de votre entreprise. Construisez-vous un système basé sur une efficacité maximale pour un processus connu, ou un système basé sur la flexibilité pour relever n'importe quel défi ?

- Un état d'esprit d'optimisation : L'alésage excelle dans l'optimisation d'un processus stable et de grand volume. Il s'agit de rendre une opération standardisée aussi rapide et rentable que possible. C'est un outil puissant pour la production de masse où les paramètres sont fixes.

- Un état d'esprit axé sur les capacités : L'alésage, quant à lui, représente la capacité à gérer l'incertitude. Il offre la flexibilité nécessaire pour corriger les erreurs, s'attaquer aux dimensions non standard et atteindre les objectifs de l'Union européenne. des tolérances géométriques impossibles à obtenir avec d'autres méthodes. C'est la base de la fabrication agile, du prototypage et de la précision au niveau de l'aérospatiale.

En outre, à l'heure où nous entrons dans l'ère des Industrie 4.0Le fossé technologique se creuse. Les systèmes de forage deviennent plus "intelligents".

Les têtes d'alésage modernes sont dotées d'affichages numériques permettant des réglages au micron près et peuvent même être intégrées dans des systèmes automatisés en boucle fermée qui mesurent un trou et compensent automatiquement l'usure de l'outil lors de la passe suivante.

L'alésage, de par sa nature, reste un outil fixe et "muet". Il est très efficace mais n'a pas la capacité d'adaptation qu'exigeront les futures usines intelligentes.

Investir dans des capacités d'alésage avancées ne consiste donc pas seulement à résoudre les problèmes de précision d'aujourd'hui, mais aussi à préparer l'avenir de vos opérations pour un paysage de fabrication plus flexible et plus automatisé. Le débat en cours sur Alésage ou alésage est également une question stratégique concernant le type de le partenaire de production que vous souhaitez être.

Liste de contrôle finale et prochaines étapes

Nous avons abordé de nombreux sujets, de la stratégie de haut niveau aux données techniques les plus pointues. Pour faire la synthèse de tout cela, voici une liste de contrôle simple qui vous aidera à prendre la décision finale concernant votre prochain projet de trou de haute précision.

Utilisez cette liste de contrôle pour votre prochain projet :

- Correction de la position : La correction de l'emplacement, de la rectitude ou de la concentricité du trou est-elle ma priorité absolue ?

- Oui : L'ennui est votre seule option fiable.

- Non : Passez à la question suivante.

- Volume de production : S'agit-il d'un grand volume de trous standardisés (par exemple, des milliers de pièces) ?

- Oui : L'alésage est probablement la solution la plus rentable.

- Non : Tenez compte de la flexibilité de l'ennui.

- Flexibilité dimensionnelle : Ai-je besoin d'usiner fréquemment des trous de tailles différentes ou non standard ?

- Oui : La polyvalence d'un système d'alésage réglable est un avantage significatif.

- Non : Des alésoirs de taille fixe peuvent suffire.

- Contrôle des processus : Ai-je un contrôle fiable et cohérent de mes opérations de pré-perçage ?

- Oui : L'alésage est une option viable et efficace.

- Non : Soyez prudent. L'alésage peut être un choix plus sûr car il dépend moins de la qualité de l'étape précédente.

Faire le bon choix entre l'alésage et l'alésage est une étape cruciale, mais elle s'inscrit dans un contexte plus large.

Pour une vue d'ensemble, notre sélection d'un processus complet de fabrication de trous Le guide couvre également le perçage et le rodage, ce qui vous permet de choisir la bonne solution pour chaque besoin technique.

Si vous avez un dessin sous les yeux et que vous n'êtes toujours pas sûr de vous, nous pouvons vous aider. Notre expertise ne se limite pas à faire voler des puces ; elle consiste à travailler en partenariat avec vous pour trouver la voie de fabrication la plus efficace et la plus fiable.

- Pour les ingénieurs : Vous ne savez pas si votre conception est optimisée pour une fabrication rentable ?

Téléchargez votre dessin pour une analyse DFM (Design for Manufacturability) gratuite. Nos spécialistes des applications examineront vos besoins et vous feront part de leurs commentaires. - Pour les directeurs de production : Vous cherchez un partenaire qui comprenne l'équilibre entre précision et rentabilité ?

Contactez-nous pour un devis sur votre prochain projet. Laissez-nous vous montrer comment la bonne sélection de processus peut réduire votre coût total de la qualité et fournir des pièces auxquelles vous pouvez faire confiance.

Prêt à éliminer les erreurs de perçage coûteuses ?

Vous avez appris la théorie. Laissez maintenant nos experts l'appliquer à vos pièces. Nous veillons à ce que le processus optimal soit choisi à chaque fois, garantissant ainsi que vos composants respectent les tolérances géométriques et dimensionnelles les plus strictes.

Références et notes

[1] Tolérances géométriques : Ces tolérances sont définies par le système GD&T (Geometric Dimensioning and Tolerancing). Ce système fournit aux concepteurs un langage symbolique pour communiquer les tolérances techniques, en contrôlant des caractéristiques telles que la forme, l'orientation et l'emplacement.

[2] IT Grades (International Tolerance Grades) : Classes de tolérance normalisées définies par la norme ISO 286. Un chiffre IT plus petit (par exemple IT5) indique une tolérance plus étroite et plus précise qu'un chiffre plus grand (par exemple IT8).