Décidez en toute confiance entre le PEEK et l'aluminium pour vos composants de haute technologie. Ce guide fournit un cadre clair, basé sur des données, qui vous aidera à éviter les erreurs coûteuses de sélection des matériaux et à optimiser votre conception pour obtenir des performances dans les domaines médical, aérospatial ou des semi-conducteurs.

Choisissez le PEEK plutôt que l'aluminium lorsque votre application exige une résistance chimique supérieure, une biocompatibilité, une isolation électrique ou une performance à haute température où l'aluminium échouerait. Alors que l'aluminium offre une résistance brute plus élevée, le PEEK offre un rapport résistance/poids comparable avec des avantages fonctionnels critiques.

Maintenant que vous avez la réponse courte, lisez la suite pour explorer le cadre de décision détaillé, voir des études de cas réels et comprendre le coût total de possession au-delà du simple prix du matériel.

Comparaison quantitative du PEEK et de l'aluminium

Lorsque l'on compare des matériaux - un sujet que nous couvrons largement dans notre Guide de l'usinage du plastique par rapport au métal—the numbers matter.

While PEEK and Aluminum are ideal for functional engineering parts, other applications focused on aesthetics, like custom brand mascots or figurines, rely on different materials like Polyresin.

For this specific comparison, let’s get straight to the facts to see where PEEK and aluminum shine.

Propriétés physiques et mécaniques

À première vue, l'aluminium semble avoir un net avantage en termes de résistance brute. Une qualité courante comme l'aluminium 6061-T6 a une résistance à la traction d'environ 240-310 MPa, ce qui est deux à trois fois plus élevé que les 90-100 MPa du PEEK.

Cependant, ce n'est que la moitié de l'histoire. La véritable magie du PEEK réside dans sa densité remarquablement faible.

- Densité : Le PEEK a une densité de ~1,30 g/cm³, tandis que l'aluminium 6061-T6 a une densité de ~2,70 g/cm³.

- Économies de poids : Cela signifie que pour une pièce de taille identique, le passage au PEEK peut entraîner une réduction de poids de près de 50%.

Si l'aluminium est plus solide en termes absolus, le rapport poids/résistance impressionnant du PEEK en fait un concurrent de poids, en particulier dans les applications aérospatiales et médicales où chaque gramme compte.

Propriétés fonctionnelles clés

Au-delà de la résistance et du poids, certaines propriétés fonctionnelles créent des lignes de démarcation claires entre ces deux matériaux.

Si votre application requiert l'un des éléments suivants, le PEEK n'est pas seulement une alternative, c'est souvent le seul choix viable.

- Isolation électrique : Le PEEK est un isolant électrique exceptionnel avec une rigidité diélectrique de 19 kV/mm. L'aluminium, en tant que métal, est un conducteur. Pour les équipements semi-conducteurs ou les composants électroniques où l'isolation électrique est critique, le PEEK offre un niveau de sécurité et de performance que l'aluminium ne peut tout simplement pas égaler.

- Biocompatibilité : Le PEEK est certifié conforme aux normes suivantes Normes ISO 10993 et USP Class VILe matériau est donc sûr pour une implantation à long terme dans le corps humain. Cela en a fait un matériau de choix pour les cages vertébrales, les plaques crâniennes et d'autres dispositifs médicaux. L'aluminium n'est pas biocompatible et ne peut être utilisé dans ces applications.

- Résistance chimique et thermique : Le PEEK présente une résistance exceptionnelle à une large gamme de produits chimiques, y compris les acides, les bases et les solvants organiques, même à des températures élevées. Il peut être utilisé en continu à des températures allant jusqu'à 250°C (482°F) tout en conservant ses propriétés mécaniques. L'aluminium, en revanche, est sensible à la corrosion par les acides et les bases fortes et sa résistance diminue considérablement à des températures supérieures à 150°C.

Comme le dit le Dr John W. Stannard, responsable marketing chez Victrex plc, les ingénieurs doivent penser en termes de "fonctionnalité" plutôt qu'en termes de "matériau". Il explique : "Si votre pièce doit être solide, légère et également un bon isolant, un polymère comme le PEEK devient la seule option viable. Le choix du matériau est dicté par les exigences de performance de la pièce, et non par une simple comparaison du prix à la livre.

Cela montre que la décision dépend souvent des exigences fonctionnelles uniques de votre projet.

| Propriété | PEEK | Aluminium (6061-T6) |

|---|---|---|

| Isolation électrique | Excellent | Aucun (conducteur) |

| Biocompatibilité | Excellent (qualité de l'implant) | Pauvre |

| Résistance chimique | Excellent | Faible (par rapport aux acides/bases forts) |

| Temp. d'utilisation max. | 250°C (482°F) | ~150°C (302°F) |

Un guide de décision pour les ingénieurs : Le processus de sélection du PEEK en trois étapes

Connaître les données est une chose, mais comment les appliquer à votre projet spécifique ?

Au lieu de vous perdre dans des feuilles de données, utilisez ce cadre simple en trois étapes pour guider votre processus de prise de décision.

Étape 1 : Redéfinir les besoins essentiels du projet

Tout d'abord, il faut dépasser la question par défaut "Est-il assez solide ?" et se demander "Quelle est la fonction la plus critique que ce composant doit remplir ?".

Souvent, l'exigence principale n'est pas seulement la résistance structurelle. La réussite de votre projet dépend-elle de.. :

- Isolation électrique absolue ? Pour les composants utilisés dans la fabrication de semi-conducteurs ou l'électronique à haute tension, cela n'est pas négociable.

- Biocompatibilité pour un usage médical ? Si la pièce est destinée à être implantée ou à avoir un contact prolongé avec le corps humain, il s'agit du premier filtre.

- Survivre dans un environnement chimique corrosif ? Pour les équipements industriels ou de laboratoire, la résistance des matériaux est essentielle.

Si vous répondez par l'affirmative à l'une de ces questions, Le PEEK s'impose d'emblée, non pas en raison de sa résistance, mais de ses propriétés fonctionnelles uniques que l'aluminium ne peut pas reproduire.

Étape 2 : Évaluer l'environnement de l'application

Ensuite, il faut tenir compte de l'environnement dans lequel votre composant va vivre. L'aluminium est un matériau robuste dans des conditions normales, mais les environnements extrêmes peuvent rapidement révéler ses faiblesses.

Demandez-vous si la pièce sera exposée à.. :

- Températures élevées : Fonctionnera-t-il en permanence à une température supérieure à 150°C ?

- Vide poussé : Un faible dégazage est-il essentiel, comme dans une chambre à semi-conducteurs ?

- Cycles de stérilisation : Doit-il résister à des stérilisations répétées à l'autoclave (stérilisation à la vapeur) ?

Il s'agit là de scénarios dans lesquels le PEEK excelle. Cependant, il est également important d'être conscient du fait que le PEEK est plus résistant que les autres matériaux. Coefficient de dilatation thermique (CTE)qui est environ le double de celle de l'aluminium (~50 ppm/°C pour le PEEK contre ~24 ppm/°C pour l'aluminium).

Dans les conceptions à tolérances serrées qui subissent des variations de température importantes, ce changement dimensionnel doit être pris en compte lors de la phase de conception afin d'éviter tout problème.

Étape 3 : Calculer le coût total de possession

Enfin, il est essentiel de regarder au-delà du coût initial du matériau. Bien que le prix de la matière première du PEEK soit sensiblement plus élevé que celui de l'aluminium, le coût total de la pièce finale installée peut souvent être étonnamment compétitif.

Pensez aux coûts "cachés" associés à une pièce en aluminium :

- Traitement secondaire : Doit-il être anodisé ou recouvert d'un revêtement spécial pour résister à la corrosion ou pour l'isolation ? Il s'agit d'étapes supplémentaires, qui ajoutent du temps et de l'argent.

- Complexité de l'assemblage : Une seule pièce complexe en PEEK pourrait-elle remplacer un assemblage de plusieurs pièces en aluminium, de fixations et d'isolateurs ? Cela permet de réduire le nombre de pièces, de simplifier l'assemblage et de diminuer les coûts de main-d'œuvre.

- Coûts du cycle de vie : Un composant en PEEK qui dure deux fois plus longtemps qu'un composant en aluminium dans un environnement corrosif élimine le coût des pièces de rechange et, plus important encore, les temps d'arrêt coûteux de l'équipement.

En analysant l'ensemble de la situation - des matières premières à l'assemblage et à la fiabilité à long terme - vous pouvez procéder à une évaluation des coûts beaucoup plus précise et défendable.

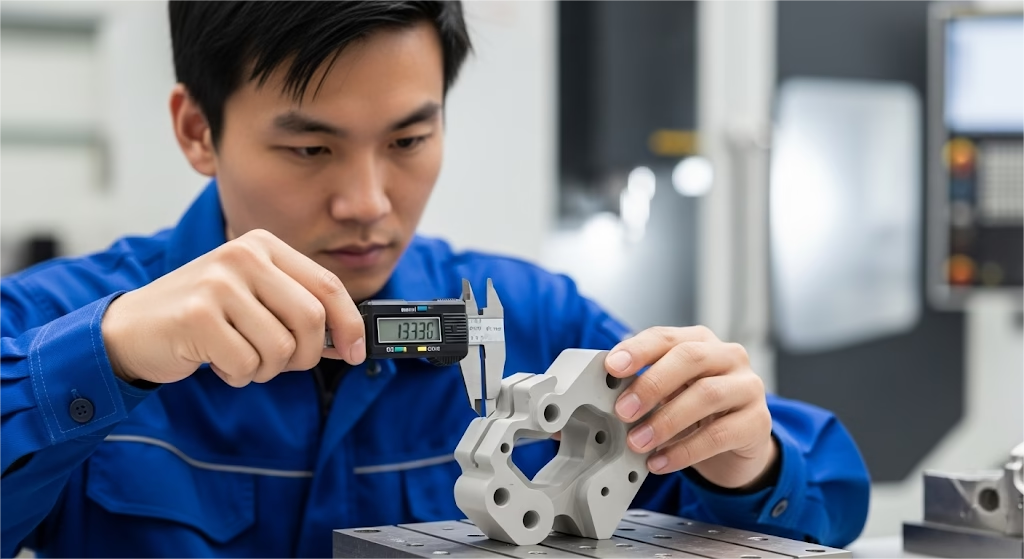

Maîtrisez vos pièces en PEEK et en plastique grâce à l'usinage de précision

Lorsque votre projet exige les propriétés uniques de plastiques haute performance tels que le PEEK, l'usinage standard ne suffit pas. Notre service d'usinage Services de fraisage CNC garantissent que vos composants respectent les tolérances et les exigences fonctionnelles les plus strictes.

Répondre aux préoccupations en matière de coûts et d'usinage

Abordons les deux plus gros éléphants dans la pièce lorsqu'il s'agit du PEEK : son coût élevé et sa réputation d'être difficile à usiner.

Il est vrai que le PEEK nécessite une approche différente de celle de l'aluminium, mais comprendre pourquoi est la clé pour libérer tout son potentiel.

La philosophie de l'usinage : contrôle de la chaleur et coupe à grande vitesse

Pourquoi l'usinage du PEEK est-il plus coûteux que celui de l'aluminium ? Il s'agit d'une différence fondamentale dans la philosophie de fabrication.

L'usinage de l'aluminium est une question de vitesse et d'efficacité - vitesses de broche élevées, vitesses d'avance agressives et enlèvement rapide de matière. C'est un processus optimisé pour la vitesse.

Le PEEK, quant à lui, exige une approche plus délibérée. Le défi principal en matière de usinage du PEEK est la gestion de la chaleur et des contraintes internes. Comme il s'agit d'un polymère, la chaleur excessive générée pendant la coupe peut provoquer une fusion localisée, créer des microfissures ou induire des contraintes qui conduisent à un gauchissement de la pièce une fois qu'elle est terminée.

Il s'agit de défauts subtils qui peuvent ne pas être visibles à l'inspection mais qui peuvent provoquer une défaillance catastrophique sous charge ou à des températures extrêmes.

C'est pourquoi vous ne pouvez pas confier un projet PEEK à un atelier d'usinage spécialisé dans l'aluminium. Un machiniste compétent utilise un outillage spécialisé, des vitesses d'avance plus lentes et des techniques de refroidissement spécifiques pour préserver les propriétés exceptionnelles du PEEK.

Transformer des coûts élevés en avantage concurrentiel

Alors, comment justifier le coût initial plus élevé d'un composant en PEEK auprès de votre chef de projet ? Vous le faites en déplaçant la conversation du coût des matériaux vers les éléments suivants le coût total du système et l'atténuation des risques.

L'investissement initial dans une pièce en PEEK usinée avec précision est souvent une police d'assurance contre des coûts beaucoup plus importants au bout du compte. Considérez le coût réel de la défaillance d'une pièce en aluminium dans une application critique :

- Le coût de l'immobilisation de l'équipement pendant le remplacement.

- le coût des rappels de produits ou des réclamations au titre de la garantie.

- L'atteinte potentielle à la réputation de votre entreprise.

En choisissant le PEEK pour la bonne application, vous investissez dans la fiabilité. Cet investissement garantit non seulement la performance de votre produit, mais protège également le budget de votre projet contre les dépenses imprévues.

De la théorie à la réalité : Une étude de cas dans la fabrication de semi-conducteurs

Parfois, la véritable valeur d'un matériau ne se révèle pas dans une fiche technique, mais dans la résolution d'un problème réel qui bloque complètement une équipe d'ingénieurs talentueux.

Nous avons récemment travaillé avec un grand fabricant d'équipements pour semi-conducteurs confronté à ce type de défi. Son équipe avait conçu un dispositif critique pour la manipulation des plaquettes de silicium et, conformément à la pratique habituelle, avait spécifié de l'aluminium anodisé.

Cependant, au cours des essais du prototype, deux défaillances "invisibles" mais critiques sont apparues.

Le défi : les défauts cachés dans un environnement à enjeux élevés

La partie en aluminium souffre de deux problèmes majeurs :

- Risque de décharge électrostatique (ESD) : Le revêtement anodisé n'était pas un isolant parfait, ce qui entraînait un risque de destruction des puces électroniques sensibles.

- Contamination par le vide : Le dispositif présentait un faible dégazage dans la chambre à vide, ce qui compromettait l'intégrité des plaquettes et réduisait le rendement de la production.

L'équipe était dans l'embarras. La pièce en aluminium, malgré ses atouts, était devenue le plus gros handicap du projet.

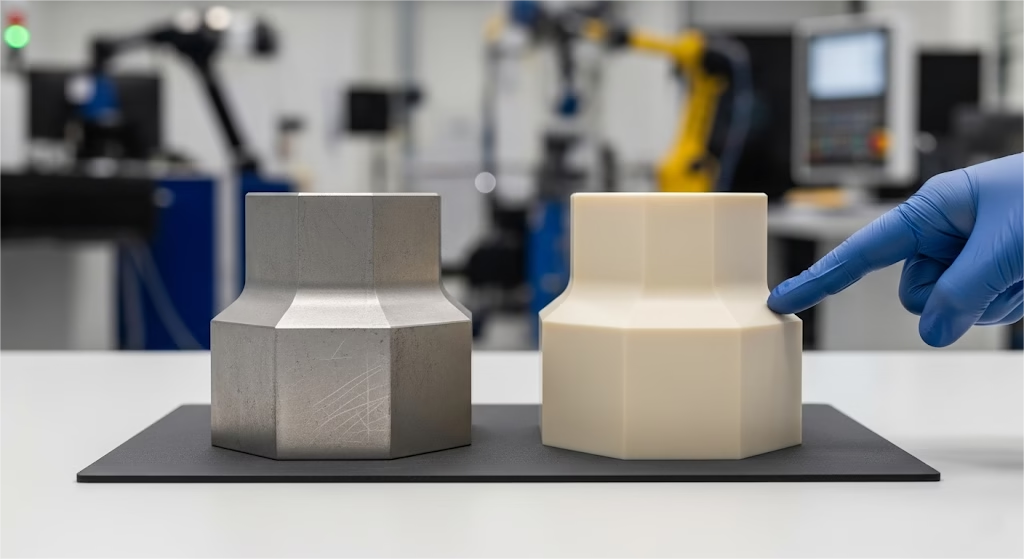

La solution : Plus qu'un simple échange de matériaux

Nous avons proposé le PEEK comme solution idéale en raison de ses propriétés isolantes inhérentes et de son faible dégazage. Cependant, il ne s'agissait pas d'un simple "remplacement".

Une paroi très fine dans la conception originale, stable dans l'aluminium, a provoqué une déformation microscopique dans le PEEK en raison des contraintes internes du matériau. Il s'agit d'un "piège" classique lors du passage des métaux aux polymères. Au lieu de livrer une pièce défectueuse, nous avons collaboré avec l'équipe de conception.

En augmentant légèrement l'épaisseur du mur - une petite Conception pour la fabrication (DFM) Nous avons créé un composant à la fois parfait sur le plan dimensionnel et incroyablement stable.

Le résultat : Un succès incontestable

La fixation finale en PEEK a été une réussite totale. Il a entièrement éliminé les risques de décharge électrostatique et de contamination par le vide, ce qui a entraîné une amélioration mesurable du rendement des plaquettes.

Cette expérience a prouvé que choisir PEEK, ce n'est pas économiser de l'argent sur une pièce, c'est investir dans une solution qui fonctionne.

Votre décision finale : Plus qu'un simple matériau

En fin de compte, le choix entre le PEEK et l'aluminium ne se résume pas à une ligne de la nomenclature. Il s'agit d'une décision d'ingénierie stratégique.

Si l'aluminium reste un excellent choix pour une vaste gamme d'applications, le PEEK s'impose comme la solution définitive pour repousser les limites de la performance.

La réponse finale n'est pas simplement "PEEK" ou "aluminium". Il s'agit de trouver un partenaire de fabrication qui comprend la science profonde de ces deux matériaux. Le bon partenaire vous aide à exploiter les atouts uniques d'un polymère haute performance pour créer un composant qui n'est pas seulement fonctionnel, mais optimal.

Si votre projet est confronté à des problèmes d'isolation électrique, de biocompatibilité, de résistance chimique ou de températures extrêmes, il est peut-être temps d'aller au-delà des métaux traditionnels. Faire le bon choix en matière de quand choisir le PEEK plutôt que l'aluminium peut être le facteur déterminant de la réussite de votre projet.

Prêt à usiner vos pièces de haute performance ?

Vous avez fait des recherches. Laissez maintenant nos experts usiner vos composants en PEEK et autres matériaux avancés avec la précision qu'exige votre projet.