Le choix d'un mauvais revêtement métallique peut entraîner une défaillance catastrophique et des pertes financières considérables. Ce guide fournit un cadre définitif, fondé sur des données, pour sélectionner la bonne finition de surface, en veillant à ce que vous preniez la décision la plus durable et la plus rentable. Nous vous aiderons à aller au-delà des spécifications de base et à acquérir une connaissance approfondie de chaque option.

Lorsqu'il s'agit de choisir entre le nickel, le chrome et le zinc, c'est l'application principale qui dicte le bon choix. Placage de zinc est une solution rentable pour la résistance à la corrosion via une protection sacrificielle, idéale pour les fixations et la quincaillerie générale. Nickelage offre une excellente résistance à la corrosion et à l'usure avec une finition décorative, adaptée aux pièces complexes. Chromage offre une dureté supérieure et un faible coefficient de frottement, ce qui en fait le meilleur choix pour les applications industrielles à forte usure et pour une finition décorative de première qualité.

Maintenant que vous connaissez la comparaison de base, lisez la suite pour découvrir un cadre décisionnel qui va au-delà de la fiche technique et s'intéresse aux détails critiques qui permettent d'éviter des erreurs d'ingénierie coûteuses.

Les données de base en un coup d'œil

Avant de plonger dans le processus de prise de décision, il convient d'avoir une vue d'ensemble claire et de haut niveau. Nous savons que votre temps est précieux, c'est pourquoi voici un tableau de référence rapide qui résume les mesures de performance essentielles pour le zinc, le nickel et le chrome. Considérez-le comme votre antisèche pour les comparaisons initiales.

| Mesure de la performance | Placage de zinc | Nickelage | Chromage |

|---|---|---|---|

| Dureté (HV) | ~100-150 | Nickel chimique : 450-700 | Chrome dur : 800-1100 |

| Résistance à la corrosion | Bon (24-200+ heures) | Bon à excellent (96-480 heures) | Excellent (250-1000+ hrs) |

| Épaisseur standard | 5 - 25 µm | 5 - 50 µm | Décoratif : 0,2-0,8 µm Dur : 20-250+ µm |

| Coefficient de friction | ~0,3 (relativement élevé) | ~0,4 (nickel chimique) | ~0,1-0,2 (très faible) |

| Apparence | Fonctionnel, blanc bleuté | Brillance chaude, jaune argenté | Teinte bleue froide, semblable à celle d'un miroir |

| Indice de coût relatif | 1x (base de référence) | 3x - 5x | 5x - 10x+ |

Ce tableau constitue un bon point de départ, mais comme vous le savez, ces chiffres ne disent pas tout. Le véritable défi technique consiste à comprendre le contexte qui sous-tend ces chiffres et la manière dont ils s'appliquent à vos défis spécifiques en matière de conception.

Dépassons maintenant les données brutes et entrons dans un cadre structuré qui vous guidera vers le choix optimal.

Cadre décisionnel de l'ingénieur

Pour éviter de vous perdre dans un océan de spécifications techniques, il vous faut un chemin logique à suivre. Au lieu de se contenter de peser le pour et le contre, abordons la question comme un problème d'ingénierie structuré.

Ce cadre simplifie le défi complexe et multi-variable en une série d'étapes claires et gérables.

Étape 1 : Définir votre principal moteur

Tout d'abord, posez-vous la question suivante : quelle est la fonction la plus critique que ce revêtement doit remplir ? Quelle est l'exigence sur laquelle vous ne pouvez absolument pas transiger ? Votre réponse vous orientera vers un premier choix.

- Votre principal critère est-il la résistance à la corrosion ?

Si votre composant est exposé à l'extérieur, à des environnements marins ou à des produits chimiques agressifs, la corrosion est votre principal ennemi. Vous devez alors comprendre la différence fondamentale entre ces revêtements. Le zinc fournit protection sacrificielleparce qu'il est plus actif électrochimiquement que l'acier, il se corrode en premier, se sacrifiant pour protéger la base en acier, même si la surface est rayée. Le nickel et le chrome, quant à eux, offrent une protection contre la corrosion. barrière de protection. Ils forment un bouclier durable et résistant à la corrosion. Toutefois, si ce bouclier est percé, l'acier sous-jacent peut se corroder rapidement. - S'agit-il d'une résistance à l'usure ?

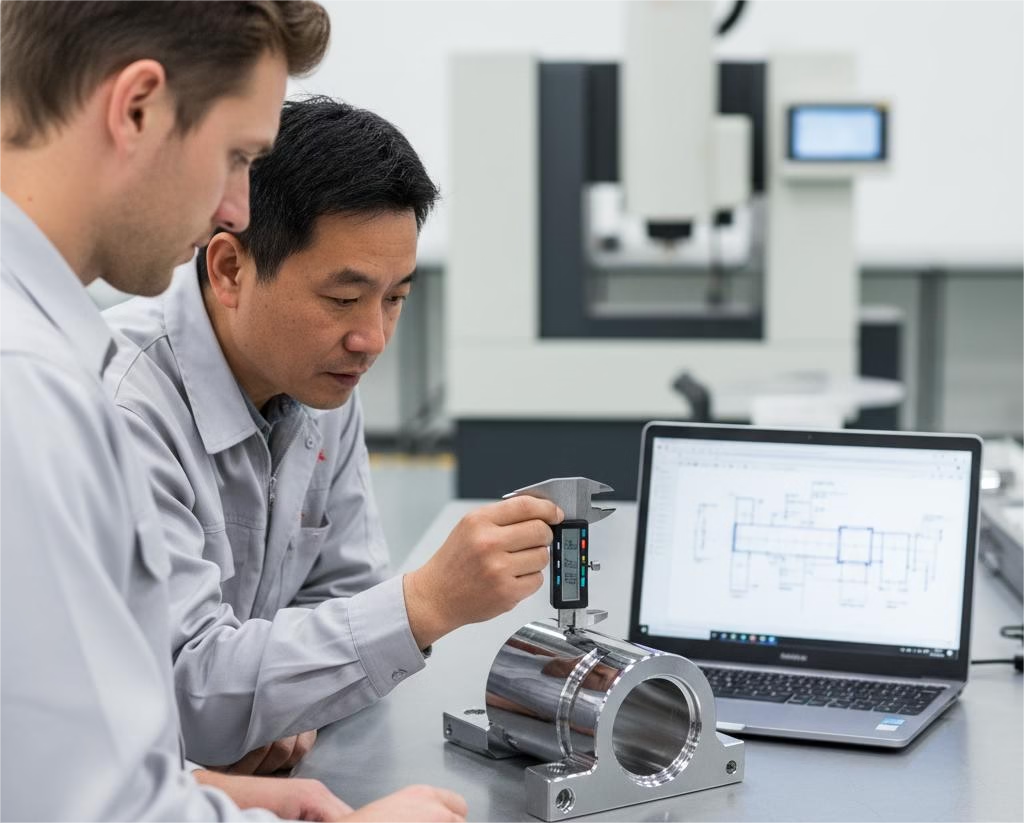

Pour les composants qui glissent, tournent ou subissent une forte friction, la dureté est essentielle. C'est là que les chrome durAvec sa dureté exceptionnelle de 800-1100 HV et son faible coefficient de frottement, il excelle véritablement. Pour ces applications exigeantes, notre Services de rectification CNC sont souvent nécessaires pour obtenir des tolérances finales précises après le placage. - S'agit-il d'une question d'esthétique ?

S'il s'agit d'une pièce destinée au consommateur, l'aspect peut être primordial. Il s'agit souvent d'un choix entre la teinte chaude et jaunâtre de l'acier inoxydable et celle de l'acier inoxydable. nickel (qui peut être brossé ou satiné) et la brillance froide, bleutée et miroitante de l'acier décoratif. chrome. - S'agit-il uniquement d'une question de coûts ?

Pour les pièces de grande série et de faible valeur où chaque fraction de centime compte, zingage est presque toujours le choix le plus économique.

Étape 2 : Évaluer vos principales contraintes

Une fois que vous avez identifié votre principal moteur, vous devez prendre en compte les facteurs secondaires qui peuvent remettre en cause votre choix initial. C'est là que se produisent de nombreuses erreurs de conception.

Une erreur fréquente consiste à ne pas tenir compte de l'interaction entre le choix du revêtement et le matériau et la géométrie de la pièce.

Par exemple, selon Bradford F. Kendall, un expert reconnu dans le domaine, "pour les pièces complexes avec des géométries compliquées, des surfaces internes ou des tolérances dimensionnelles serrées, l'épaisseur parfaitement uniforme du nickel chimique est un avantage décisif."

Bien que le chrome dur soit exceptionnellement dur, il ne se dépose pas uniformément sur les formes complexes. Si vous avez une pièce avec des tolérances serrées, le revêtement uniforme de nickel chimique peut faire la différence entre un composant fonctionnel et un morceau de ferraille.

De même, si vous plaquez de l'acier à haute résistance (plus de 36 HRC), le risque d'endommagement de l'acier est plus élevé que celui de l'acier à haute résistance. fragilisation par l'hydrogène pendant le processus de placage devient un problème de sécurité critique qui doit être résolu.

Calculer le "coût réel" d'une finition

En tant qu'ingénieur, vous êtes constamment sous pression pour réduire le coût de la nomenclature. Mais quelle est la vrai coût d'un composant ? S'agit-il des quelques centimes figurant sur la fiche d'approvisionnement ou de quelque chose de plus important ?

Revenons sur l'histoire de la boucle de serrure à cinq cents.

En choisissant un zingage standard pour économiser peut-être deux cents par unité, l'entreprise s'est engagée par inadvertance dans une responsabilité potentielle de $20.000 par défaillance. Les économies initiales ont été complètement effacées par le coût astronomique des réparations sur le terrain, le remplacement de l'équipement et l'atteinte à la réputation professionnelle.

Cela illustre l'importance cruciale du calcul de la Coût total de possession (TCO)et pas seulement le prix d'achat initial. Le TCO vous oblige à prendre en compte l'ensemble du cycle de vie du composant :

- Coût initial : Le prix de la pièce et du service de placage.

- Coût d'entretien et de remplacement : À quelle fréquence la pièce devra-t-elle être entretenue ou remplacée en raison de l'usure ou de la corrosion ? Une finition légèrement plus coûteuse mais durable, comme l'alliage zinc-nickel, peut durer cinq fois plus longtemps que le zinc standard, éliminant ainsi des années de coûts d'entretien.

- Coût de l'échec : C'est le facteur le plus crucial et le plus souvent négligé. Quelles sont les conséquences d'une défaillance du revêtement ? Cela entraîne-t-il des temps d'arrêt des équipements, des risques pour la sécurité, des rappels de produits ou une perte de confiance de la part des clients ?

L'option "la moins chère" est souvent la plus coûteuse à long terme. En présentant une analyse du coût total de possession au lieu d'un simple coût de nomenclature, vous pouvez démontrer avec force pourquoi l'investissement de quelques centimes supplémentaires dans un revêtement de qualité supérieure est l'une des décisions financières les plus intelligentes qu'ils puissent prendre. Il s'agit d'un principe fondamental de notre Guide du DfM pour réduire les coûts des pièces.

Vous avez du mal à choisir les matériaux et les finitions ?

Le choix du bon matériau et de la bonne finition est essentiel pour la performance et le coût. Laissez nos ingénieurs vous aider à naviguer dans la complexité et à trouver la solution optimale pour vos pièces usinées CNC.

Éviter les 3 pièges les plus courants dans la sélection des placages

Les tableaux comparatifs standard constituent un excellent point de départ, mais ils peuvent aussi être dangereusement simplistes. S'y fier uniquement peut vous faire tomber dans plusieurs pièges.

Voici quelques informations plus approfondies sur l'industrie, tirées d'années d'expérience, que vous ne trouverez pas sur une fiche technique classique.

Piège 1 : Considérer le placage comme une étape finale

Une erreur fréquente consiste à considérer l'état de surface comme le dernier élément d'une liste de contrôle. En réalité, le choix du traitement de surface fait partie intégrante de l'ensemble du système de fabrication.

Elle a des effets d'entraînement sur les processus en aval. Par exemple, un revêtement de zinc épais peut répondre aux spécifications de corrosion, mais il peut aussi interférer avec les tolérances d'une pièce filetée, entraînant des échecs d'assemblage.

Une finition en chrome dur peut être très agréable à porter, mais elle peut rendre les opérations d'usinage ultérieures presque impossibles. Il ne s'agit pas seulement de choisir une surface, mais de définir un chemin de fabrication.

Piège 2 : Limiter ses options aux trois grands

Si le nickel, le chrome et le zinc sont les piliers de l'industrie, l'avenir des applications à haute performance réside dans les éléments suivants revêtements d'alliage. Pour les conceptions confrontées à des conditions vraiment difficiles, il faut aller au-delà des principes de base.

Considérer Placage en alliage zinc-nickel. Il combine la protection sacrificielle du zinc avec la résistance supérieure du nickel, atteignant régulièrement plus de 720 heures dans les tests de brouillard salin - une amélioration de 5 à 10 fois par rapport au zinc traditionnel. Pour tout composant exposé au sel de déneigement ou à l'air marin, l'adoption d'un alliage zinc-nickel constitue un progrès décisif en termes de fiabilité.

Piège 3 : Traiter la conformité environnementale comme une réflexion après coup

Pour tout produit vendu sur les marchés mondiaux, des réglementations environnementales telles que RoHS et REACH ne sont pas de simples "avantages" ; ils constituent une exigence non négociable pour l'accès au marché.

L'utilisation de substances dangereuses telles que chrome hexavalent (Cr6+)autrefois courante dans la passivation à haute performance du zinc, est désormais strictement interdite par la directive RoHS.

Votre projet doit spécifier un passivation trivalente pour être en conformité. Traiter ces réglementations comme une dernière case à cocher est une recette pour un désastre qui peut arrêter votre chaîne de production et bloquer l'accès à des marchés entiers.

S'assurer que la conception est correctement exécutée

Même la conception la plus brillante ne sert à rien si elle ne peut être fabriquée correctement. L'écart entre votre dessin technique et le produit final est souvent à l'origine d'erreurs coûteuses.

Pour combler ce fossé, vous devez communiquer vos exigences avec une précision absolue. Des spécifications vagues sont une invitation à l'ambiguïté et à l'échec.

Ne vous contentez pas d'écrire "zingage" sur votre dessin. Une spécification professionnelle ressemble à ceci : "Plaque de zinc par ASTM B633Type II, SC 2 (8µm), transparent". Cette simple ligne indique à votre fournisseur tout ce qu'il doit savoir :

- La norme : ASTM B633

- La passivation : Type II (chromate coloré)

- L'état de service/l'épaisseur : SC 2 (8µm minimum)

- La dernière apparition : Clair

Pour vous assurer que votre fournisseur est en mesure de respecter vos normes, préparez une liste de questions essentielles, qui constitue un élément clé de notre programme de formation. Liste de contrôle des partenaires en 10 points.

- Votre processus est-il entièrement conforme à la directive RoHS ?

- Quelle est votre procédure standard pour la réduction de la fragilisation par l'hydrogène sur les aciers à haute résistance ?

- Comment mesurez-vous et contrôlez-vous l'épaisseur et l'uniformité du placage ?

Enfin, ne passez jamais à côté de la phase de prototypage et d'essai. C'est le seul moyen de vérifier que la finition choisie fonctionnera comme prévu dans le monde réel avant de s'engager dans la production en série.

Conclusion : Votre meilleur choix est une façon de penser

En fin de compte, le choix optimal dans le nickel vs. chrome vs. zinc Le débat n'est pas une réponse fixe que l'on trouve dans un tableau. C'est le résultat d'un processus décisionnel complet.

La meilleure sélection est le fruit d'une compréhension approfondie de l'environnement de l'application, d'une analyse minutieuse du coût réel de la durée de vie, d'une connaissance de l'ensemble du système de fabrication et d'une approche proactive de l'atténuation des risques.

En allant au-delà des simples points de données et en adoptant cet état d'esprit d'ingénierie plus holistique, vous pouvez transformer votre rôle de simple spécificateur d'une finition en architecte d'un produit fiable et performant. Nous croyons qu'il faut fournir plus qu'un simple revêtement ; nous fournissons l'expérience d'ingénierie nécessaire pour garantir que votre choix est le bon, vous protégeant ainsi des conséquences coûteuses d'un petit oubli.

Prêt à parfaire la finition de vos pièces ?

Vous avez conçu une excellente pièce. Maintenant, laissez nos experts en finition et en usinage s'assurer qu'elle fonctionne parfaitement grâce à un traitement de surface parfait.

Références et notes

[1] ASTM B633 : Il s'agit de la spécification standard de l'ASTM International qui couvre les exigences relatives aux revêtements de zinc électrodéposés sur le fer et l'acier. Il s'agit d'un document essentiel pour garantir la qualité et la cohérence des processus de zingage.

[2] Fragilisation par l'hydrogène : Phénomène par lequel l'acier à haute résistance devient cassant et peut se fracturer sous la contrainte après avoir absorbé de l'hydrogène atomique au cours de processus tels que le nettoyage à l'acide ou la galvanoplastie. Il est essentiel de procéder à une cuisson adéquate après la galvanisation pour atténuer ce risque.