Vous en avez assez des retards des fournisseurs et des problèmes de qualité qui font dérailler vos projets ? Nous vous dévoilons un processus transparent et éprouvé pour gérer les travaux d'usinage CNC complexes du début à la fin. Ce guide fournit le cadre nécessaire pour garantir la livraison de vos pièces dans les délais, selon les spécifications et sans surprise.

La gestion réussie d'un projet d'usinage CNC complexe implique un processus en trois phases. Il commence par un lancement solide du projet, comprenant un examen de la conception pour la fabrication (DfM) afin d'atténuer les risques avant la production. Vient ensuite une phase d'exécution transparente avec un contrôle de la qualité en cours de fabrication (IPQC) et une communication proactive. Le projet s'achève par une phase de validation finale, avec la délivrance d'un "passeport qualité" comprenant un rapport d'inspection CMM complet, garantissant que les pièces sont correctes du point de vue fonctionnel et dimensionnel.

Je vais maintenant vous présenter le système en trois phases que nous utilisons pour garantir le succès. Vous obtiendrez des exemples concrets, des avis d'experts et les mesures spécifiques que vous pouvez prendre pour réduire les risques de votre chaîne d'approvisionnement. Plongeons dans le vif du sujet.

Nous ne gérons pas les pièces, nous gérons les risques de votre projet

Recadrons la conversation. Lorsque vous externalisez une pièce complexe, vous n'achetez pas simplement un morceau de métal usiné. Vous confiez à une équipe extérieure un élément essentiel à la réussite de votre projet.

C'est pourquoi nous voyons notre rôle différemment. Nous ne sommes pas un "atelier" passif qui se contente d'exécuter une série d'instructions. Nous agissons en tant que partenaire de fabrication.

Qu'est-ce que cela signifie pour vous ?

Cela signifie que notre fonction première n'est pas seulement de couper le métal selon les spécifications. Notre véritable valeur réside dans l'absorption et la gestion systématiques des innombrables incertitudes inhérentes au processus de fabrication.

Pensez aux risques qui vous empêchent de dormir : défauts potentiels des matériaux, temps d'arrêt imprévus des machines, problèmes subtils d'empilage des tolérances et retards de communication.

L'ensemble de notre processus est conçu pour identifier, atténuer et résoudre ces risques. avant ils n'ont jamais d'incidence sur le calendrier de votre projet.

Cette philosophie vous permet de vous concentrer non plus sur les détails de la surveillance des fournisseurs, mais sur la gestion stratégique de haut niveau de votre projet. Au lieu de passer votre temps précieux à rechercher des mises à jour ou à résoudre des problèmes de production, vous pouvez avoir la certitude que le volet fabrication de votre projet est entre les mains d'experts.

Nous pensons que notre rôle est d'assurer la prévisibilité et la tranquillité d'esprit, en vous permettant de gérer votre projet, et non votre fournisseur.

| Phase | Objectif principal | Principaux résultats attendus |

|---|---|---|

| Phase 1 : Coup d'envoi | Atténuation des risques | Rapport DFM et plan du projet |

| Phase 2 : Exécution | Transparence du processus | Aperçu des progrès hebdomadaires |

| Phase 3 : Validation | La prestation de services fiduciaires | "Passeport qualité" avec rapport CMM |

La méthode de gestion de projet en 3 phases pour une certitude de bout en bout

Pour transformer la fabrication d'une source d'incertitude en un pilier de fiabilité, nous avons structuré l'ensemble de notre flux de travail autour d'une méthodologie de gestion de projet en trois phases.

Chaque phase est conçue pour répondre à vos questions les plus pressantes et vous apporter des garanties concrètes à chaque étape, du concept initial à la livraison finale.

Atténuation des risques lors du lancement du projet

Cette phase initiale est la plus critique. En tant que pionnier de la gestion de la qualité W. Edwards Deming a fait une déclaration célèbre :

"La qualité ne vient pas de l'inspection, mais de l'amélioration du processus de production.

Nous pensons que le processus de production ne commence pas lorsque la machine démarre, mais dès que nous recevons votre fichier CAO. Notre objectif est d'identifier et de neutraliser les risques de manière proactive avant qu'ils ne deviennent des problèmes.

Alors, comment pouvons-nous nous assurer que nous comprenons parfaitement l'intention de votre conception avant qu'un seul morceau de métal ne soit découpé ?

Elle commence par remettre en question une idée fausse très répandue dans l'industrie, à savoir que le dessin technique est la vérité absolue. En réalité, pour les pièces complexes, le dessin n'est que le début de la conversation.

C'est pourquoi nous lançons un Examen des coûts fonctionnels pour chaque nouveau projet.

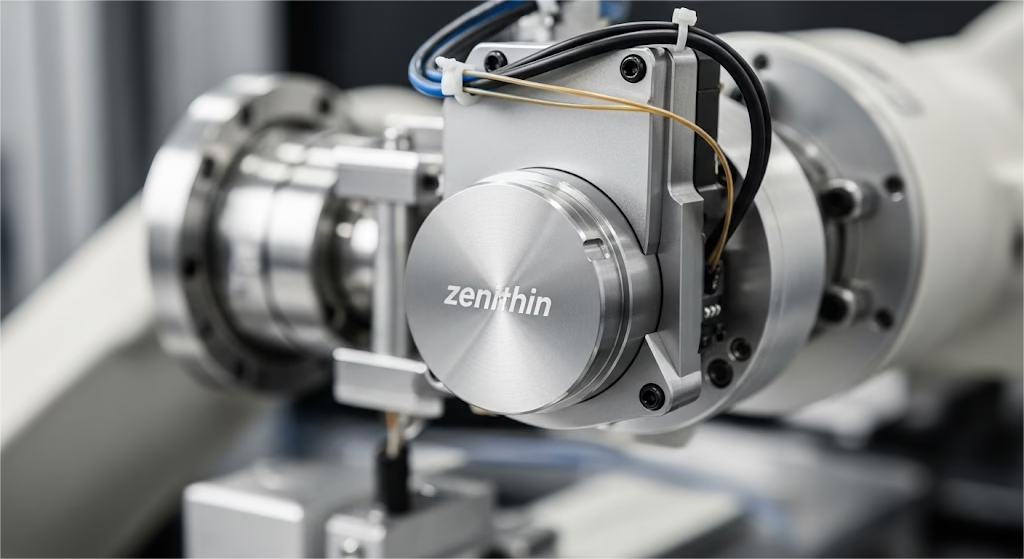

Nous avons un jour travaillé avec un client du secteur de la robotique sur un composant complexe d'un bras robotique. Le dessin spécifiait une tolérance incroyablement serrée de ±0,01 mm sur une caractéristique non critique. Au lieu de faire un devis aveugle, notre chef de projet l'a signalé.

Nous avons présenté une brève Conception pour la fabrication (DfM) qui posait la question suivante : "S'agit-il d'une caractéristique d'accouplement critique ? Si ce n'est pas le cas, nous recommandons d'assouplir la tolérance à ±0,05 mm, ce qui réduira le temps et le coût d'usinage d'environ 15% sans affecter les performances".

L'équipe d'ingénieurs du client a confirmé la modification. Cette conversation d'un quart d'heure a permis d'instaurer un climat de confiance et d'économiser des coûts importants pendant toute la durée du projet.

C'est notre procédure habituelle. Nous nous plongeons dans les profondeurs pour comprendre les fonction de la pièce, en identifiant les 3 à 5 dimensions critiques pour la fonction (CTF) qui comptent vraiment. Ce dialogue, associé à une analyse DfM complète et à une feuille de route détaillée, constitue un "plan directeur du projet".

Ce n'est qu'une fois que ce plan est examiné et approuvé par nos ingénieurs et les vôtres que nous considérons que le projet est officiellement lancé. Cela permet de s'assurer que ce que nous prévoyons de fabriquer correspond exactement à ce dont vous avez besoin pour réussir.

Besoin d'aide pour optimiser votre design ?

Notre analyse DfM est plus qu'un service, c'est la première étape d'un partenariat fructueux. Laissez nos ingénieurs examiner votre pièce complexe et découvrir les possibilités de réduire les coûts et d'améliorer la fabricabilité.

Le "cockpit transparent" de l'exécution de la production

Une fois que le plan du projet est fixé, la peur change de camp. La production commence et, pour de nombreux chefs de projet, l'usine du fournisseur devient un trou noir d'informations.

Vous devez espérer le meilleur, tout en sachant qu'un seul problème non signalé pourrait faire dérailler silencieusement l'ensemble de votre calendrier. Comment garder le contrôle lorsque vous ne pouvez pas voir ce qui se passe dans l'usine ?

Notre solution consiste à remplacer cette boîte noire par un cockpit de production totalement transparent. Nous pensons que vous ne devriez jamais avoir à demander une mise à jour de votre statut.

Un client du secteur des semi-conducteurs nous a raconté l'histoire d'un projet qui a frôlé la catastrophe. Pendant quatre semaines sur un délai de cinq semaines, son ancien fournisseur lui a assuré que tout était "normal". Puis, deux jours avant la date limite, il a révélé qu'un processus d'anodisation critique avait échoué, ce qui a nécessité une reprise complète et un retard de trois semaines.

La nouvelle a été catastrophique, entraînant un arrêt coûteux de la chaîne de production.

C'est précisément le scénario que notre processus est conçu pour éviter. Nous fonctionnons selon le principe de la transparence proactive, qui s'articule autour de deux mécanismes fondamentaux :

- Instantanés hebdomadaires de progrès : Pour chaque projet complexe, nous définissons des étapes clés de fabrication. À la fin de chaque semaine, votre chef de projet envoie par courrier électronique une mise à jour concise - l'"instantané" - décrivant les progrès réalisés par rapport à ces jalons. Il peut s'agir de photos des premières pièces ou de la confirmation qu'un traitement thermique spécifique a été effectué. Il s'agit d'une communication simple et rythmée qui vous permet de rester informé et confiant.

- Contrôle de la qualité en cours de fabrication (IPQC) avec rapports proactifs : Nous n'attendons pas la fin pour contrôler la qualité ; nous l'intégrons à chaque étape. Nos machinistes procèdent à des autocontrôles réguliers et nos équipe qualité effectue des patrouilles programmées. Surtout, si nous détectons un écart, notre politique est absolue : nous le signalons immédiatement, accompagné d'une proposition de solution. Cette approche proactive transforme une crise potentielle en un point de décision gérable. Nous préférons de loin avoir une conversation difficile à un stade précoce plutôt qu'une conversation désastreuse à un stade tardif.

Le "passeport qualité" de la validation finale

Les pièces sont usinées, finies et prêtes à être expédiées. C'est l'étape finale et la plus cruciale, où la confiance est soit solidifiée, soit brisée.

La question la plus importante que vous vous posez encore est cruciale : "Comment puis-je être certain que les pièces que je reçois sont non seulement dimensionnellement exactes, mais qu'elles fonctionneront parfaitement dans mon assemblage sans causer de problèmes en aval pour mon équipe ?

C'est là que le paradoxe du rapport CMM entre en jeu. L'industrie part souvent du principe qu'un rapport où chaque dimension est marquée "PASS" est la garantie ultime de la qualité.

Cependant, nous avons pu constater de visu que cela peut être une dangereuse simplification excessive. Le directeur technique d'une start-up spécialisée dans les drones nous a fait part d'une leçon coûteuse : leurs connecteurs en aluminium pour un bras en fibre de carbone présentaient une parfaite Rapport du CMMPourtant, ils ont développé des microfissures lors des essais de vibration.

Pourquoi ? L'inspection CMM du fournisseur a été effectuée dans un "état libre", mais la pièce s'est rompue sous la contrainte de l'assemblage dans le monde réel - un "état contraint".

C'est pourquoi nous avons mis au point ce que nous appelons le "Passeport qualité". Il s'agit d'une documentation complète qui va bien au-delà d'un rapport d'inspection standard. Il s'agit d'une preuve vérifiable de la qualité et du passage rapide de votre équipe au contrôle de qualité interne. Voici ce qu'il comprend :

- Un rapport CMM complet, validé pour la fonction : Nous ne nous contentons pas d'inspecter les pièces, nous développons une méthode d'inspection. stratégie. Pour les composants critiques, nous concevons et construisons des montages CMM personnalisés qui simulent l'état assemblé de la pièce. Cela nous permet de mesurer la pièce sous les mêmes contraintes que celles qu'elle subira dans votre produit final.

- Traçabilité complète des matériaux : Vous recevez les certifications des matières premières pour chaque pièce, ce qui assure une chaîne de contrôle ininterrompue et garantit que le matériau correspond exactement à ce que vous avez spécifié.

- Certifications de processus spéciaux : Si votre pièce nécessite traitement thermiqueNous incluons tous les documents justificatifs et les certificats de conformité.

En fin de compte, ce passeport de qualité n'est pas qu'une simple pile de papiers. C'est la preuve finale et tangible d'un processus fondé sur la diligence et la prévoyance. C'est notre engagement à fournir non seulement une partie, mais une confiance totale.

Conclusion

En fin de compte, la gestion réussie de projets complexes d'usinage CNC se résume à un simple changement de perspective. Il s'agit de passer d'une transaction réactive, axée sur les pièces, à un partenariat proactif, axé sur le projet.

Tout au long de ce processus, de l'examen initial des coûts fonctionnels au passeport qualité final, notre objectif reste le même. Nous visons à vous fournir un cycle de fabrication prévisible, un budget contrôlable et une qualité assurée, et pas seulement inspectée.

Mais plus encore, nous visons à offrir la tranquillité d'esprit professionnelle qui découle d'un véritable partenariat.

Le bon partenaire de fabrication ne se contente pas de livrer une boîte de pièces. Il vous apporte la confiance. Il vous donne l'assurance qu'un élément essentiel de votre projet est géré avec le même niveau de diligence et de prévoyance que vous gérez le projet lui-même.

En fin de compte, la réussite de votre projet est la seule mesure à laquelle nous nous mesurons.

Passez à l'étape suivante

Êtes-vous prêt à découvrir un processus de fabrication conçu pour les chefs de projet ?

Téléchargez votre fichier CAO dès aujourd'hui. Vous ne recevrez pas seulement un devis, mais aussi une analyse préliminaire gratuite de notre équipe d'ingénieurs. Commençons par réduire les risques et ajouter de la valeur à votre projet dès la première étape.

Prêt à construire une chaîne d'approvisionnement plus fiable ?

Vous avez vu notre processus. Maintenant, laissez-nous devenir le partenaire de confiance et transparent en matière d'usinage CNC que vos projets méritent.

Références et notes

[1] Philosophie de W. Edwards Deming : Cette citation est l'un des principes fondamentaux de l'approche de Deming en matière de gestion de la qualité totale (TQM), qui souligne que la qualité ne peut être obtenue par la seule inspection, mais qu'elle doit être intégrée au processus de production lui-même. Ses travaux ont joué un rôle essentiel dans la résurgence industrielle du Japon après la Seconde Guerre mondiale.

[2] Inspection contrainte ou libre : Ce concept est essentiel pour le dimensionnement et le tolérancement géométriques (GD&T). L'expression "état libre" fait référence à une pièce non contrainte, tandis que l'expression "état contraint" simule le comportement d'une pièce lorsqu'elle est assemblée. Si l'on n'en tient pas compte, on peut obtenir des pièces qui passent l'inspection mais échouent dans l'application, ce qui est un problème majeur dans les industries de haute précision.