Frustré par les devis d'usinage CNC qui font constamment exploser le budget de votre projet ?

Il ne s'agit pas d'une nouvelle liste de conseils génériques, mais d'une méthode éprouvée de gestion des risques. Cadre de la conception pour la fabrication (DfM) qui vous donne un nouvel angle d'analyse de vos propres conceptions, ce qui permet de prévoir les coûts et de rentabiliser les projets.

Les plus les erreurs coûteuses de conception de la CNC Il s'agit notamment d'appliquer des tolérances inutilement serrées qui peuvent doubler les coûts de fabrication, de sélectionner des matériaux peu usinables qui peuvent tripler le temps d'usinage, et de spécifier des caractéristiques ambiguës telles que "ébavurer toutes les arêtes", qui nécessitent une intervention manuelle coûteuse et des travaux de retouche.

Mais repérer ces erreurs individuelles n'est que la moitié de la bataille.

Savoir ce que de ces erreurs est une chose ; comprendre le système sous-jacent des pourquoi Le fait de savoir s'ils sont coûteux est une toute autre chose. Ce qui suit n'est pas seulement une liste de conseils supplémentaires, c'est la matrice décisionnelle simple que les meilleurs chefs de projet utilisent pour déconstruire le processus d'évaluation. tous vous permettant de contrôler les coûts avant qu'ils ne surviennent.

De la devinette à la géométrie : Déconstruire les coûts avec le cadre 3M

Pour maîtriser les coûts, il faut d'abord en comprendre l'ADN. Un devis d'usinage CNC n'est pas un chiffre unique et monolithique ; c'est la somme de facteurs distincts et concurrents, à commencer par l'économie d'échelle de la production."

Pour voir votre conception comme un expert en fabrication, il vous suffit de maîtriser un modèle mental simple et puissant : Le cadre de contrôle des coûts 3M.

Ce cadre permet de distiller toutes les variables complexes en trois piliers fondamentaux :

- Coût de la machine : Le temps que votre pièce passe à être activement travaillée par la machine CNC.

- Coût des matériaux : Le prix de la matière première et, plus important encore, la facilité avec laquelle la machine peut la couper.

- Coût manuel : La "taxe" cachée de toute tâche nécessitant qu'un humain touche votre pièce.

En regardant votre modèle CAO à travers ces trois lentilles, vous passerez du statut de preneur de prix passif à celui de contrôleur actif des coûts. Décortiquons chacun d'entre eux.

Le cadre de contrôle des coûts de 3M : En un coup d'œil

| Inducteur de coûts (Le M) | Le problème central | La solution stratégique |

|---|---|---|

| Coût de la machine | La géométrie complexe, les rayons étroits et les poches profondes augmentent le temps de fonctionnement de la machine. | Simplifiez la géométrie, utilisez des rayons généreux et optimisez les caractéristiques pour l'outillage standard. |

| Coût des matériaux | Se concentrer sur les matières premières bon marché tout en ignorant une mauvaise usinabilité, ce qui augmente le temps d'usinage. | Donner la priorité au "coût total d'usinage" en équilibrant le prix du matériau et son indice d'usinabilité. |

| Coût manuel | Les notes ambiguës sur les dessins (par exemple, "ébavurage") et les configurations multiples nécessitent une intervention humaine coûteuse. | Concevoir des caractéristiques directement dans la CAO et optimiser la conception des pièces pour l'usinage en une seule étape. |

1. Coût de la machine : Le temps est la monnaie ultime

C'est le facteur de coût le plus direct. Plus une machine CNC doit passer de temps à sculpter votre pièce, plus elle sera coûteuse. Liste de contrôle DfM pratique pour les pièces tournées est essentielle pour maîtriser les coûts au stade de la conception.

Chaque caractéristique - chaque trou, chaque poche, chaque courbe complexe - se traduit directement par du temps machine, surtout si l'on tient compte de la durée de vie de la machine. impact exponentiel des tolérances serrées.

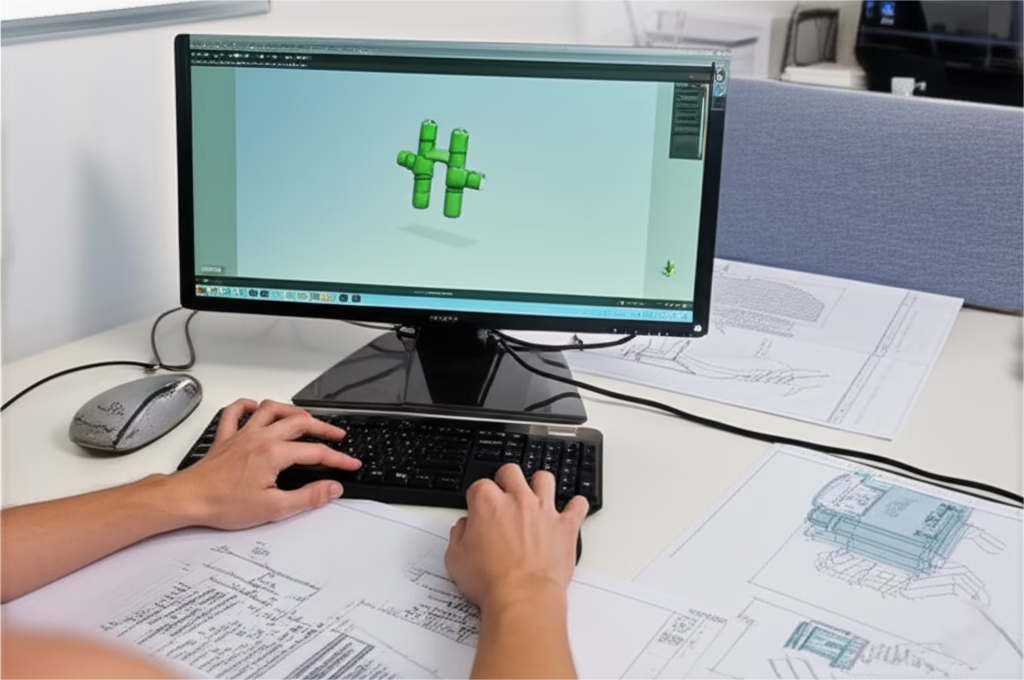

Mais à l'ère des devis instantanés en ligne, un nouveau facteur est apparu. Votre modèle CAO n'est plus seulement un plan pour un être humain ; c'est une entrée directe pour un algorithme d'estimation des coûts. Cet algorithme est d'une logique implacable. Il n'a pas le "feeling" d'un machiniste pour une conception ; il traduit simplement la géométrie en temps.

Cela signifie que de petits choix de conception, apparemment insignifiants, tels que l'utilisation d'un système d'information spécifique, peuvent avoir un impact sur la qualité de l'eau. Exigences en matière de finition de surface CNCpeut entraîner des augmentations disproportionnées du temps machine calculé.

Comprendre comment votre conception "parle" à cet algorithme est une nouvelle compétence de base pour les ingénieurs soucieux des coûts.

2. Coût des matériaux : Pourquoi "moins cher" est souvent plus cher

Cela semble simple : choisissez un matériau moins cher, vous obtiendrez une pièce moins chère. C'est l'une des idées fausses les plus courantes et les plus coûteuses dans le domaine de l'ingénierie.

Le véritable coût d'un matériau n'est pas son prix au kilogramme, mais son prix à l'unité. usinabilité. L'indice d'usinabilité d'un matériau détermine la rapidité et la facilité avec lesquelles une machine peut l'usiner sans usure excessive de l'outil ou accumulation de chaleur. Ce facteur peut être un énorme multiplicateur ou réducteur de coûts.

Nos données internes montrent que dans plus de 75% des cas, le passage d'un aluminium hautement usinable (comme le 6061) à un aluminium "moins cher" mais difficile à usiner (comme le 6061) peut avoir des conséquences négatives sur la qualité de l'aluminium. qualité de l'acier inoxydable augmente en fait le coût final de la pièce de 40% à 200%.

La bonne question n'est pas "Quel est le matériau le moins cher ?". C'est "Quel matériau offre le coût total d'usinage le plus bas pour mes besoins spécifiques en matière de conception et de performance ?", un calcul qui doit également inclure une analyse de revêtements métalliques protecteurs comme le nickel, le chrome ou le zinc.

Ce compromis exact est étudié dans notre guide d'usinage pour le cuivre et le laitonoù la performance a un impact direct sur le coût total.

Ce concept est exploré en profondeur dans notre guide comparant le PEEK et l'aluminiumqui analyse le coût total de possession au-delà du seul prix des matières premières.

3. Le coût manuel : La taxe cachée de l'intervention humaine

Chaque fois qu'un machiniste doit toucher manuellement votre pièce, vous subissez un coût qui est souvent invisible sur un devis standard. Cette "taxe manuelle" est la pénalité pour l'ambiguïté ou pour les caractéristiques qu'une machine ne peut pas créer seule.

Prenons l'exemple d'une simple note sur un dessin en 2D : "Cassez toutes les arêtes vives". Une demande de qualité apparemment inoffensive, n'est-ce pas ? Nous avons mené une expérience contrôlée : une pièce standard cotée $50.

En ajoutant cette seule note de texte, la citation est passée à $65-a Augmentation du coût de la 30%. Cette note a transformé un processus entièrement automatisé en un processus nécessitant un ébavurage manuel par un technicien qualifié.

Ce principe s'applique à la configuration même de la pièce. Le mythe le plus répandu dans l'usinage moderne est que CNC à 5 axes est prohibitif. C'était le cas il y a dix ans.

Aujourd'hui, la réalité s'est inversée. Pour toute pièce nécessitant des caractéristiques sur plusieurs faces, le fait de la concevoir intentionnellement pour être usinée dans une seule et même pièce n'est pas suffisant. configuration unique sur une machine à 5 axes est souvent beaucoup moins coûteuse que la conception d'une pièce "plus simple" qui nécessite qu'un machiniste la réoriente et la fixe manuellement trois ou quatre fois sur une machine à 3 axes.

Le coût de la main-d'œuvre qualifiée a dépassé celui des machines de pointe. L'élimination des "contacts" humains est la nouvelle frontière de la réduction des coûts.

Le plan de réduction des coûts 30% : Appliquer le cadre 3M dans votre CAO

La théorie est précieuse, mais les résultats sont le fruit de l'action. Cette section traduit le cadre 3M en un plan pratique et réalisable que vous pouvez appliquer directement dans votre logiciel de CAO dès aujourd'hui. Il ne s'agit pas de simples conseils, mais de stratégies éprouvées pour concevoir des pièces plus faciles à fabriquer et plus rentables.

Comment puis-je optimiser ma conception pour réduire le temps machine ?

Le temps machine est une fonction directe de la quantité de matière que la machine doit enlever et de la complexité des parcours d'outils. Votre objectif est de faciliter au maximum le travail de la machine sans compromettre la fonction principale de votre pièce.

Un exemple courant et coûteux est la conception de poches étroites et profondes pour réduire le poids. Bien qu'élégantes d'un point de vue fonctionnel, ces poches peuvent être un cauchemar pour la fabrication. Lorsque le rapport profondeur/largeur d'une poche devient trop important (généralement >8:1), l'outil de coupe peut commencer à vibrer violemment - un phénomène appelé bavardage.

Cela oblige le machiniste à ralentir considérablement la vitesse de coupe, ce qui augmente le temps d'usinage et les coûts, tout en laissant souvent un mauvais état de surface.

Avant de finaliser votre conception, procédez à un "audit de l'efficacité de la machine" à l'aide de cette liste de contrôle rapide.

Liste de contrôle rapide pour la réduction du temps machine :

- Rayons internes : Tous les angles internes sont-ils aussi généreux que possible ? Un rayon d'au moins 50% du diamètre de l'outil de coupe est une bonne règle de base.

Action : Détendre les rayons non critiques. - Épaisseur de la paroi : Les parois sont-elles suffisamment épaisses pour éviter les vibrations et les déformations pendant l'usinage ? Pour l'aluminium, il faut viser un minimum de 0,8 mm (0,030 in) ; pour les plastiques, 1,5 mm (0,060 in).

Action : Epaissir les murs dont le poids n'est pas critique pour la mission. - Les poches profondes : Avez-vous identifié des poches dont la profondeur est plus de 8 fois supérieure à la largeur ?

Action : Élargir la poche ou ajouter des nervures de renforcement pour réduire la profondeur effective. - Taille des trous : Utilisez-vous des mèches de taille standard ? Un trou non standard nécessite une opération de fraisage plus longue.

Action : Dans la mesure du possible, ajuster les diamètres des trous à la taille standard la plus proche. - Surfaces complexes : Toutes les surfaces complexes à plusieurs axes (comme celles qui nécessitent une fraise à bout sphérique) sont-elles nécessaires d'un point de vue fonctionnel ?

Action : Remplacez-les par des surfaces plus simples et plates lorsque la conception le permet.

Des difficultés avec les géométries complexes ?

Nos services de fraisage CNC sont conçus pour relever des défis tels que les poches profondes et les parois minces, avec un retour d'information d'expert DFM.

Choisir le matériau le plus intelligent pour réduire les coûts totaux

Votre choix de matériau doit être un équilibre entre trois facteurs : les performances mécaniques, le prix du matériau et l'usinabilité. Le tableau suivant "Vitesse contre dépenses" fournit un cadre simple pour faire des choix plus judicieux.

Le tableau de sélection rapide des matériaux "Vitesse contre dépenses" :

| Catégorie | Exemples de matériaux | Principaux éléments à prendre en compte | Meilleur pour |

|---|---|---|---|

| Rapides et abordables (chevaux de trait) | Aluminium 6061, acétal (Delrin) | Excellente usinabilité, faible coût des matériaux. Le choix par défaut pour les prototypes à usage général et les pièces fonctionnelles. | Prototypage rapide, gabarits, montages et pièces de production sensibles aux coûts lorsque les exigences de performance sont satisfaites. |

| Fast & Premium (Haute performance) | PEEK, Titane | Bonne usinabilité mais coût élevé des matériaux. La machine avance rapidement, mais la matière première est chère. | Applications où les performances extrêmes (résistance chimique, rapport résistance/poids, température) justifient le prix élevé du matériau. |

| Slow & Affordable (Deceptive Deals) | Acier inoxydable 303/304 | Faible coût des matériaux mais mauvaise usinabilité. La matière première est bon marché, mais le temps d'usinage est très élevé. | Pièces dont la résistance à la corrosion est essentielle et dont la géométrie est très simple (par exemple, arbres, brides). |

| Slow & Premium (Spécialistes) | Inconel, aciers à outils trempés | Coût élevé du matériau et très mauvaise usinabilité. Il s'agit de la catégorie la plus chère, réservée aux applications extrêmes. | Aérospatiale, hautes températures ou environnements d'usure extrême où aucun autre matériau ne peut survivre. |

Comment éliminer la "taxe manuelle" cachée ?

Toute exigence ambiguë ou non standard dans votre conception oblige à une intervention manuelle. Voici comment l'éliminer.

- Modélisez vos tolérances : Au lieu de l'application d'un bloc de tolérance unique et serré à l'ensemble du dessinLes tolérances spécifiques ne s'appliquent qu'aux caractéristiques qui en ont le plus besoin. Pour les caractéristiques non critiques, utilisez la tolérance standard de l'atelier d'usinage (par exemple, +/- 0,125 mm ou 0,005 po).

- Concevoir, ne pas décrire : Si vous avez besoin d'une arête cassée ou d'un chanfrein spécifique, modélisez-le directement dans la CAO. Ne vous fiez pas à une note de texte telle que "Ébavurer toutes les arêtes". Une caractéristique modélisée est une instruction automatisée de la machine ; une note de texte est une tâche manuelle pour un humain. C'est le moyen le plus efficace d'éliminer la "taxe manuelle" et de garantir la cohérence d'une pièce à l'autre.

Au-delà de la pièce : Votre prochaine étape dans le jeu stratégique de la fabrication

Vous disposez maintenant d'un cadre et d'un plan pratique pour contrôler le coût de chaque pièce que vous concevez. Il s'agit d'une compétence essentielle, mais ce n'est que la première étape.

Une fois que vous avez maîtrisé la conception d'une pièce rentable, la question suivante se pose inévitablement : Comment gérer la chaîne d'approvisionnement pour tous vos pièces ? Comment concilier le besoin de composants à bas prix avec les risques commerciaux existentiels d'une chaîne d'approvisionnement fragile ou d'un délai de mise sur le marché trop long ?

C'est ici que la conversation passe de la tactique d'ingénierie à la stratégie d'entreprise. Dans le paysage mondial volatil d'aujourd'hui, les entreprises les plus intelligentes ne sont plus à la recherche du prix le plus bas pour une pièce. Elles optimisent leur résilience, leur rapidité et leur avantage stratégique.

Ce changement de priorité est un changement fondamental dans la manière dont les produits modernes sont développés. Comme l'a fait remarquer Rob Bodor, président-directeur général de Protolabs :

Ce que nous avons constaté, c'est que la priorité absolue de nos clients est passée du coût le plus bas à l'atténuation des risques liés à la chaîne d'approvisionnement et à l'amélioration de la rapidité de mise sur le marché. Dans l'environnement actuel, le coût d'un retard sur le marché ou d'une interruption de la chaîne d'approvisionnement est d'un ordre de grandeur supérieur aux économies marginales que l'on peut réaliser sur le prix des pièces.

Un partenaire de fabrication numérique résilient vous offre des options, et les options ont une valeur stratégique énorme.

La maîtrise des principes énoncés dans ce guide ne se limite pas à faire économiser de l'argent à votre entreprise sur sa prochaine commande d'usinage CNC. Elle fait de vous, l'ingénieur, un atout stratégique plus précieux.

Vous devenez le pont entre la conception, la fabrication et la stratégie commerciale, celui qui comprend que la pièce la moins chère n'est pas celle qui a le prix le plus bas, mais celle qui arrive à temps, conforme aux spécificationset aide votre entreprise à s'imposer sur le marché.

Lorsque vous pouvez concevoir en toute confiance une pièce qui est optimisée pour son processus de fabrication, vous libérez la capacité de construire un produit plus agile, plus résistant et, en fin de compte, plus compétitif. Il s'agit là d'une compétence qui va bien au-delà d'un simple devis.