Vous en avez assez de voir les devis d'usinage CNC faire exploser le budget de votre projet ? Ce guide propose un cadre DfM éprouvé pour vos dessins de tolérance. Il s'agit d'un élément clé d'une stratégie plus large visant à réduire les coûts d'usinage CNCLes projets de recherche et de développement doivent être menés à bien, ce qui permet d'obtenir des budgets prévisibles et des projets rentables et réalisés dans les délais impartis.

Les erreurs coûteuses de dessin de tolérance pour la fabrication comprennent l'application de tolérances serrées inutiles qui peuvent doubler les coûts de production, la conception d'angles internes aigus qui nécessitent des opérations d'électroérosion secondaires coûteuses, et la création de poches étroites et profondes qui augmentent considérablement le temps d'usinage et le risque de défaillance de l'outil.

Mais voilà : repérer ces erreurs n'est que la moitié de la bataille.

Lisez la suite pour découvrir la matrice de prise de décision simple que les meilleurs chefs de projet utilisent pour aller au-delà de la simple correction des erreurs et commencer à faire des choix stratégiques qui intègrent directement la rentabilité dans vos conceptions.

Référence rapide : Impact sur les coûts des erreurs courantes en matière de gestion de la chaîne logistique

| Erreur du DfM | Pourquoi c'est cher | La solution économique | Estimation de l'impact financier |

|---|---|---|---|

| Coins internes tranchants | Nécessite un processus secondaire (EDM). | Ajouter un rayon interne >1mm. | Élevé (coût de la fonction 10x+) |

| Poches étroites et profondes | Provoque des vibrations et des ruptures d'outils. | Élargir la poche ou utiliser des fentes de passage. | Important (coût +50-150%) |

| Tolérances inutiles | Nécessite une finition et une inspection supplémentaires. | A n'utiliser que sur les éléments critiques. | Très élevé (2x-3x le coût total de la pièce) |

| Des murs trop fins | Provoque des vibrations et des déformations des pièces. | Respecter les règles d'épaisseur minimale. | Modéré (+25-50% coût) |

Section 1 : Identifier l'origine des coûts inutiles

Quelles sont les erreurs de dessin les plus courantes qui font grimper les prix de l'usinage ?

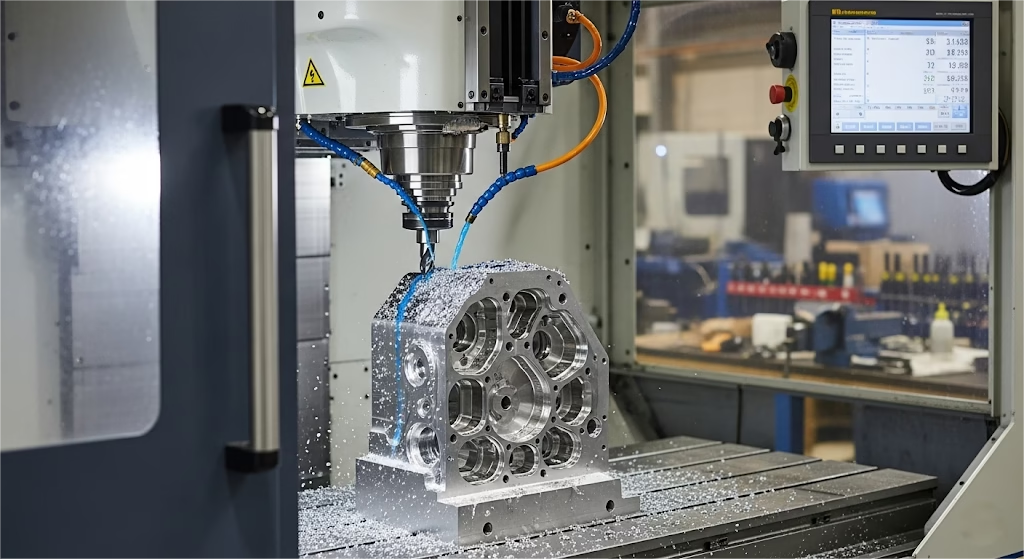

Certaines caractéristiques de conception, bien qu'elles paraissent parfaites dans un modèle de CAO, sont connues pour engendrer des coûts disproportionnés dans l'atelier d'usinage, souvent en raison de l'absence d'un système de contrôle de la qualité. les principaux facteurs de coûts d'usinage de matériel, de temps et de tolérance.

Voici un guide concis pour repérer ces "pièges à coûts" lors de vos revues de conception.

1. Coins internes aigus

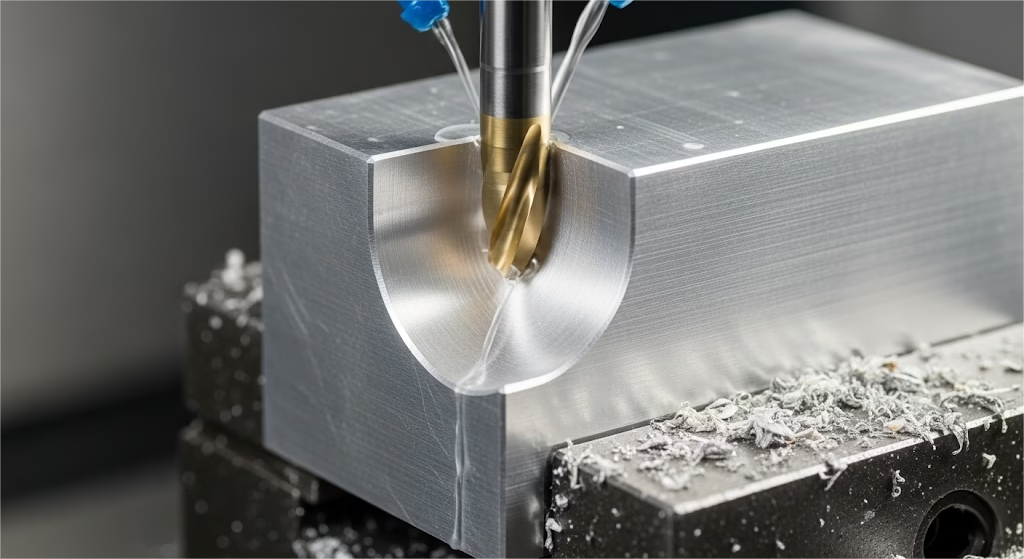

- L'enjeu : Standard Fraisage CNC utilise des outils de coupe ronds (fraises en bout), qui ne peuvent pas créer un angle interne parfait de 90 degrés. Pour y parvenir, il faut recourir à un processus secondaire, beaucoup plus coûteux, tel que l'usinage de l'acier. EDM (usinage par décharge électrique)ce qui peut décupler le coût de cette fonction.

- La solution : La conception doit toujours tenir compte du rayon interne. Un rayon d'au moins 1mm (0.04″) est un bon point de départ. Ce simple changement permet de conserver votre pièce sur une fraiseuse standard et rentable.

Besoin d'usiner des angles internes aigus ?

Nos services de découpe de précision par fil (EDM) sont la solution idéale pour les caractéristiques qui ne peuvent être obtenues par le fraisage standard.

2. Poches étroites et profondes

- L'enjeu : La stabilité d'un outil de coupe s'effondre au fur et à mesure que son poids augmente. rapport longueur/diamètre augmente. Lorsque ce ratio dépasse 3:1Dans ce cas, les machinistes doivent ralentir considérablement pour éviter les vibrations et la casse de l'outil. Un rapport supérieur à 5:1 peut facilement augmenter les coûts de 50-150%.

- La solution : Concevoir des poches plus larges et moins profondes dans la mesure du possible. Si une caractéristique profonde est essentielle, envisagez de la concevoir comme une rainure traversante plutôt que comme une poche borgne afin d'améliorer l'accès à l'outil et l'enlèvement des copeaux.

3. Murs trop fins

- L'enjeu : Thin walls vibrate and warp under the pressure of a cutting tool, which presents a significant challenge in balancing strength, precision, and machinability. For aluminum, walls thinner than 0,8 mm (0,03″) deviennent problématiques et nécessitent un usinage plus lent et plus minutieux, ce qui augmente les délais et les coûts.

- La solution : Respectez les épaisseurs de paroi minimales recommandées pour le matériau choisi. Si une paroi mince est inévitable, discutez avec votre partenaire de fabrication de l'ajout de nervures de soutien temporaires.

4. Tolérances serrées inutiles

- L'enjeu : C'est la plus grande source de coûts cachés. Le rapport entre la tolérance et le coût est exponentiel ; resserrer une tolérance standard de ±0,125 mm (±0,005″) à ±0,025 mm (±0,001″) peut facilement doubler le coût de la pièce, tout comme la spécification incorrecte d'une caractéristique commune, ce qui est couvert dans le présent document. moletage guide DfM.

Comme le souligne souvent Don Day, expert en GD&T, les tolérances doivent être guidées par la fonction. Si une tolérance serrée n'a pas d'objectif clair, elle ne sert qu'à augmenter votre budget.

- La solution : Appliquer des tolérances serrées seulement là où ils sont fonctionnellement critiques. Cela nécessite une méthode systématique pour l'application des tolérances fonctionnellesLa décision consiste souvent à choisir entre des procédés avancés de finition des trous tels que le Alésage et alésage pour les alésages de roulements.

Pour toutes les caractéristiques non critiques, utilisez un bloc de tolérance standard tel que ISO 2768-m. Nous avons vu un jour le projet d'un client où une tolérance non fonctionnelle et trop serrée sur un dispositif d'encliquetage en plastique a conduit à un accident de la route. Taux de défaillance de l'assemblage 30% parce que les pièces étaient trop rigides et cassantes. Une tolérance plus souple et plus fonctionnelle aurait été à la fois moins chère et plus efficace.

Section 2 : Faire des choix judicieux

Comment décider quelles tolérances valent le coût supplémentaire ?

Repérer les erreurs est la première étape. L'étape suivante, plus critique, consiste à faire des compromis intelligents.

En tant que chef de projet, votre tâche n'est pas d'éliminer tous les coûts, mais d'éliminer inutile coûts. Pour ce faire, vous avez besoin d'un cadre simple et puissant pour décider où investir dans la précision et où épargner.

Vous pouvez utiliser une "matrice coût-fonction" pour guider ces décisions. Il s'agit d'un outil permettant de classer rapidement tout élément de votre dessin, ce qui vous aide, vous et votre équipe, à décider où concentrer vos efforts d'optimisation. Il suffit d'évaluer chaque élément sur deux axes : son Importance fonctionnelle et son Coût de fabrication.

Quatre zones stratégiques claires sont ainsi créées :

Importance élevée / coût élevé (la zone des "investissements nécessaires") :

Il s'agit de caractéristiques critiques telles que les alésages de roulements ou les surfaces d'étanchéité à haute pression, qui requièrent souvent un traitement spécifique. procédés de fabrication de trous de précision pour remplir leur fonction.

Ils sont chers pour une bonne raison. Votre stratégie consiste à investir judicieusement et de valider que le coût est justifié.

Faible importance / coût élevé (la zone du "tueur de budget") :

C'est là que l'on réalise le plus d'économies. Il s'agit d'une tolérance serrée sur une surface non concordante ou d'une finition magnifique, mais souvent inutile, sur une pièce interne.

Comprendre quand choisir revêtements de surface fonctionnels comme l'anodisation sur une simple finition cosmétique est la clé de l'élimination de ces coûts.

Faible importance / Faible coût (la zone "laisser faire") :

Il s'agit de caractéristiques non critiques correctement spécifiées avec des tolérances standard et économiques. Votre stratégie consiste à protéger et normaliseret d'éviter le "glissement de la tolérance".

Importance élevée / faible coût (la zone des "génies") :

C'est là qu'une conception intelligente permet d'accomplir une fonction essentielle à peu de frais. Votre stratégie consiste à champion et répliquer ces solutions pour créer une culture de l'excellence en matière de gestion des finances publiques.

Section 3 : Une approche plus stratégique

Comment prévenir ces problèmes avant même de dessiner ?

Les plus grandes possibilités de réduction des coûts, telles que celles décrites dans le présent document, sont les suivantes guide de prévention des déformations dues au traitement thermiquesont souvent déterminées bien avant que vous n'appliquiez la première tolérance.

En posant les bonnes questions stratégiques dès le début d'un projet, vous pouvez détourner votre équipe de catégories entières de complexité de fabrication, telles que la les défis du traitement thermique.

Tout d'abord, déterminez votre véritable objectif de fabrication. Concevez-vous pour un prototype unique ou pour une production de masse ? La réponse à cette question dicte l'ensemble de votre approche.

- Ateliers de prototypage sont conçues pour la vitesse et peuvent gérer presque toutes les complexités, mais à un coût élevé.

- Ateliers de production sont conçus pour être efficaces à grande échelle et exigent la simplicité. Une conception optimisée pour l'un est souvent terrible pour l'autre.

Votre stratégie : Concevez en fonction de votre objectif final. Si votre objectif est une production rentable, vous devez adopter l'état d'esprit d'un atelier de production dès le premier jour. Un petit investissement initial dans un examen DfM avec un partenaire de production peut vous faire économiser une fortune par la suite.

Deuxièmement, apprenez à regarder au-delà du prix proposé pour trouver un véritable partenaire. Le devis le plus bas peut souvent cacher le coût total le plus élevé en termes de temps, de retards et de coûts. problèmes de qualité.

Votre stratégie : Recherchez des partenaires, pas seulement des fournisseurs. Lorsque vous envoyez un appel d'offres, un véritable partenaire ne se contentera pas de proposer un prix ; il signalera de manière proactive les problèmes potentiels et suggérera des optimisations.

Par exemple, ils pourraient dire, "Nous avons remarqué que si vous pouviez faire passer ce rayon interne de 0,5 mm à 2 mm, nous pourrions utiliser un outil plus efficace et réduire votre coût de 15%". Ce type de retour d'information est inestimable et indique clairement que vous avez trouvé un partenaire qui vous aidera à réduire votre consommation d'alcool. Coût total de possessionet pas seulement votre prix initial.

Section 4 : Mise en œuvre

Comment faire de la GPA une habitude constante pour votre équipe ?

La connaissance n'est puissante que lorsqu'elle est appliquée de manière cohérente. Pour transformer ces idées d'une leçon ponctuelle en une habitude pour l'ensemble de l'équipe, vous devez les intégrer dans votre flux de travail quotidien. L'objectif est de faire passer votre équipe d'une attitude réactive de résolution des problèmes à une attitude proactive de prévention, en commençant par éviter les erreurs courantes dans les fichiers.

Un moyen simple mais efficace d'y parvenir est d'utiliser un Processus d'examen du DFM en trois étapesLe système de gestion de l'information de la Commission européenne (CEI) permet d'intégrer directement les examens de la porte d'entrée de la conception de votre projet.

-

- L'examen du concept : Au cours de la première phase de conception. Vous vous concentrez sur Soustraction et simplification. Posez des questions fondamentales : "Cette pièce peut-elle être entièrement éliminée ? Pouvons-nous utiliser un composant disponible sur le marché à la place ?"

- L'examen de la conception détaillée : Le modèle CAO est en cours de finalisation. Vous vous concentrez sur Optimisation et normalisation. Utilisez la liste de contrôle des pièges visuels des coûts et la matrice coûts-fonctions comme guide. Faites-en un exercice d'équipe pour identifier et éliminer toutes les caractéristiques du quadrant "Budget Killer".

- L'examen préalable à la publication : Juste avant que le projet ne soit figé et envoyé pour devis. Vous vous concentrez sur Validation et partenariat. Partagez un avant-projet avec votre partenaire manufacturier de confiance et leur poser une simple question : "Comment modifieriez-vous ce modèle pour le rendre moins cher ou plus rapide à produire ?" Le retour d'information que vous recevez à ce stade est de l'or pur.

Un jour, nous avons eu un client qui avait besoin d'un prototype en trois jours, alors que sa conception nécessitait un délai de cinq jours. Une discussion rapide nous a permis de suggérer une modification mineure et temporaire de la conception qui nous a permis de livrer la pièce en 48 heures, sauvant ainsi la présentation de leur salon professionnel. C'est là toute la force d'un partenariat proactif.

Conclusion : Faites de votre prochain dessin un atout financier

Vous disposez désormais d'un guide clair et exploitable. Vous pouvez repérer les caractéristiques coûteuses, utiliser un cadre pour faire des choix judicieux et mettre en œuvre un processus pour garantir la cohérence.

Un projet bien exécuté <strong>dessin de tolérance pour la fabrication</strong> est plus qu'un simple document technique - c'est un outil financier qui protège votre budget et votre calendrier, en particulier lorsqu'il comprend tous les éléments suivants informations critiques sur les dessins en 2D depuis le début.

Quelle est la prochaine question que vous devriez poser ?

Après avoir maîtrisé le DfM pour l'usinage CNC, vous vous demanderez probablement comment ces principes s'appliquent à d'autres processus tels que le moulage par injection ou l'impression 3D.

Si la philosophie de base consistant à équilibrer le coût et la fonction demeure, les règles spécifiques changent du tout au tout. C'est pourquoi il est important d'avoir un partenaire de fabrication qui possède une grande expertise en matière de procédés multiples et qui peut vous guider vers la meilleure méthode pour votre projet spécifique.

Ne vous faites plus d'illusions sur votre prochain projet

Ne laissez pas le budget de votre prochain projet au hasard. Mettez ces principes en pratique dès aujourd'hui.

Téléchargez votre conception et notre équipe d'ingénieurs d'application vous fournira une analyse de fabricabilité gratuite et confidentielle. Nous vous aiderons à identifier les facteurs de coûts potentiels et vous proposerons des optimisations réalisables, vous donnant ainsi l'assurance que votre conception est prête pour une fabrication efficace et rentable.