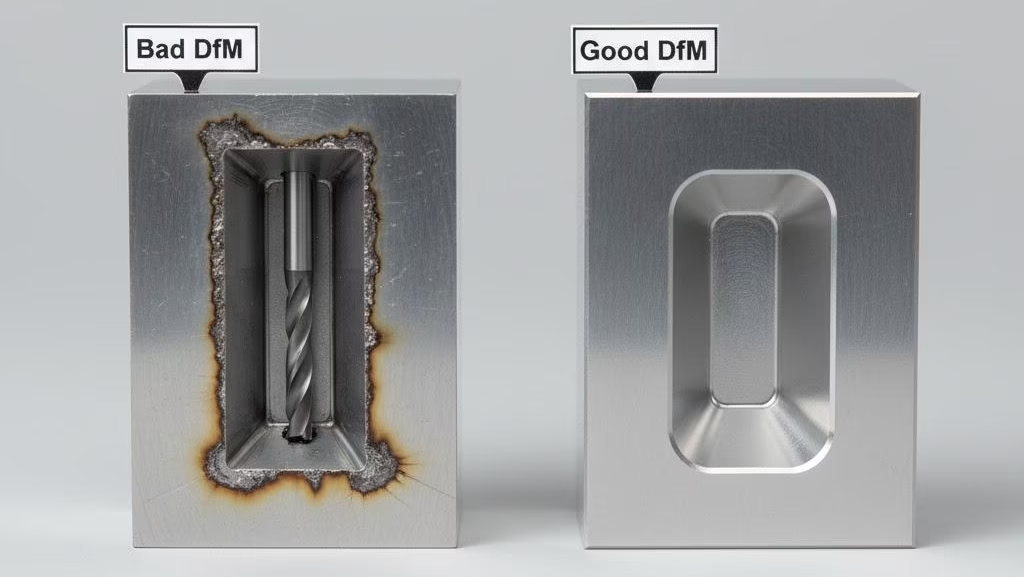

Cessez d'obtenir des devis astronomiques ou des réponses "Pas de devis" pour vos pièces CNC. Ce guide présente les règles DFM éprouvées pour résoudre les problèmes de poches profondes et de fentes étroites coûteuses. avant vous ne demandiez jamais de devis. Apprenez à optimiser vos modèles CAO pour réduire vos coûts de fabrication.

L'usinage des poches profondes et des fentes étroites est coûteux car il nécessite des outils longs et minces présentant un rapport longueur/diamètre (L/D) élevé. Ces outils fragiles souffrent d'une déviation (flexion) importante, ce qui oblige les machines à fonctionner extrêmement lentement pour éviter les vibrations, les imprécisions et les cassures. Cela augmente considérablement le temps d'usinage, la complexité de la programmation FAO et le coût global.

Je vais maintenant vous montrer les données exactes, les règles d'or de la DFM et les stratégies de vérification des fournisseurs que vous pouvez utiliser pour résoudre définitivement ce problème.

Pourquoi la profondeur et l'étroitesse sont des cauchemars pour l'usinage CNC

Lorsqu'un devis revient élevé, votre premier sentiment est la frustration. Mais votre deuxième sentiment est probablement la confusion. "Pourquoi est-ce que que coûteux ? Ce n'est qu'une poche".

Vous n'êtes pas le seul. Le problème est que ce qui semble simple dans un logiciel de CAO est souvent incroyablement complexe dans le monde physique. Le coût élevé n'est pas arbitraire, il est dicté par la physique. Nous allons vous fournir les données nécessaires pour que vous puissiez les montrer à votre équipe.

Le noyau "ratio du diable" : L/D

La première et la plus importante des mesures d'usinage est la Rapport L/D. Il s'agit du rapport entre la Lla longueur de la portée de l'outil de coupe jusqu'à son Diamètre.

Dans un monde parfait, nous utilisons des outils courts, gros et incroyablement rigides pour enlever de la matière aussi vite que possible. Mais pour usiner votre profond poche ou étroit nous sommes obligés d'utiliser un outil long et mince.

C'est là que les coûts explosent. Voici une répartition simple :

- L/D $\le$ 3:1 (The Standard) : C'est la ligne de base. Nous pouvons utiliser des outils standard, rigides et des vitesses d'avance agressives. Votre coût est de 1x.

- L/D = 4:1 à 6:1 (Le point de basculement) : L'outil est moins rigide et il faut ralentir. Notre taux d'enlèvement de matière (MRR) pourrait passer 50%ce qui signifie que le temps machine - et le coût - commence à grimper. Votre coût est maintenant de 1,5x à 2,5x.

- L/D > 6:1 (zone à coût élevé) : L'outil est maintenant très flexible. Pour éviter qu'il ne se casse, nous devons utiliser des vitesses incroyablement lentes et des coupes peu profondes. Le temps d'usinage augmente de manière exponentielle. Votre coût peut facilement s'élever à 3x à 10x.

La loi incassable de la physique : La déviation des outils

Alors, pourquoi devons-nous ralentir tellement? La réponse est déviation de l'outil.

Une fraise longue et mince agit comme un plongeoir : elle se plie. Le degré de flexion est régi par une formule désagréable : Déflexion $\propto$ L³/D⁴.

Il n'est pas nécessaire d'être un grand mathématicien pour comprendre le problème. La relation n'est pas linéaire, elle est exponentielle.

- Si vous double la profondeur (L) de votre poche, la déviation de l'outil augmente de 8 fois ($2^3$).

- Si vous réduire de moitié la largeur (D) de votre rainure, la déviation de l'outil augmente de façon catastrophique. 16 fois ($2^4$).

Cette simple et minuscule modification de la conception - "il suffit de rendre la fente un peu plus étroite" - peut avoir un impact 16 fois plus important sur les forces physiques en jeu. Cette déviation est à l'origine de tous vos problèmes :

- Vibration (bavardage): L'outil rebondit, laissant une finition de surface épouvantable.

- Imprécision : L'outil se plie en s'éloignant de la paroi, ce qui signifie que le bas de votre poche sera plus étroit que le haut et ne respectera pas votre tolérance.

- Bris d'outil : L'outil fléchit trop et se casse, ce qui interrompt complètement le travail.

Les deux tueurs de coûts cachés que vous ne voyez pas

Le rapport L/D élevé et la déviation de l'outil engendrent deux autres coûts massifs qui n'apparaissent pas dans une simple estimation du temps.

- Évacuation des puces : Dans une poche profonde, les copeaux (les petits éclats de métal) n'ont nulle part où aller. Ils s'accumulent au fond de la poche et le liquide de refroidissement ne peut pas y pénétrer pour refroidir l'outil. Le seul moyen de les éliminer est que la machine arrête la coupe, sorte complètement l'outil de la pièce ("picotage"), l'asperge de liquide de refroidissement, puis redescende complètement. Cela signifie que pour une poche profonde, votre la machine pourrait passer 50% de son temps à couper de l'air videet vous en payez chaque seconde.

- Temps de programmation CAM : C'est le grand perspicacité que la plupart des gens ne voient pas. Pour une pièce standard, un programmeur FAO peut passer 30 minutes à créer les parcours d'outils. Pour votre pièce L/D 8:1, ce même programmeur peut passer 4 heures la conception et la simulation d'un système très complexe chemin "trochoïdal" ou "peel milling" (fraisage). Ils doivent tester tous les moyens possibles pour faire entrer et sortir cet outil fragile sans qu'il n'explose. Vous ne payez pas seulement pour le "temps machine", vous payez pour services d'ingénierie de haut niveau même tentative la caractéristique.

Règles d'or de la DFM : Éliminer 90% de coûts supplémentaires en CAO

Vous avez vu le "pourquoi". Maintenant, concentrons-nous sur le "comment". La bonne nouvelle, c'est qu'en tant que concepteur, vous avez le pouvoir d'éliminer la grande majorité de ces coûts avant la pièce n'arrive jamais sur une machine.

Tout se passe dans votre logiciel de CAO. Voici les règles d'or qui feront de vous un héros pour vos partenaires de fabrication et votre chef de projet.

Règle 1 : Optimisez vos rayons d'angle internes

Il s'agit sans aucun doute de l'erreur de DFM la plus courante et la plus coûteuse. En CAO, il est facile de créer des angles internes parfaits à 90 degrés (R=0). En fraisage, c'est physiquement impossible.

- Le désastre des coûts : Pour obtenir un angle "vif" (par exemple, R0,25 mm) ou un véritable angle R=0, nous ne pouvons pas utiliser un outil de fraisage rond. Nous devons arrêter la machine CNC, prendre votre pièce et la placer sur un outil de fraisage rond. différents machine appelée EDM (machine à décharge électrique). Ce processus secondaire peut augmenter le coût de cette caractéristique unique de 300% à 500%.

- La règle d'or : Faites votre rayon d'angle interne au moins 15% de la profondeur de la poche. (Exemple : pour une poche de 10 mm de profondeur, utilisez au moins un rayon de R1,5 mm).

- Meilleure pratique : Utiliser le le plus grand rayon possible. Un grand rayon (comme 3 ou 6 mm) nous permet d'utiliser un outil standard plus grand et plus rigide, ce qui est exponentiellement plus rapide.

Examinons une comparaison des coûts dans le monde réel pour la même poche :

- Modèle A : Pochette avec R0,5mm coins.

- Outil nécessaire : $\phi$1mm (outil fragile à longue portée)

- Temps d'usinage : ~120 minutes

- Coût estimé : $300

- Conception B : Même poche, mais avec R6mm coins.

- Outil nécessaire : $\phi$12mm (standard, outil rigide)

- Temps d'usinage : ~15 minutes

- Coût estimé : $40

Cette modification, qui n'affecte souvent pas la fonction de votre pièce, peut vous faire économiser $260.

Règle 2 : Contrôlez votre rapport L/D

Maintenant que vous comprenez le rapport L/D, vous pouvez le contrôler.

- La règle d'or : Dans la mesure du possible, concevez vos poches et vos fentes de manière à ce qu'elles aient une profondeur de pas plus de 4 fois le diamètre de l'outil (L/D $\le$ 4:1).

- Le compromis de la conception : Avant d'opter pour cette caractéristique profonde, posez-vous la question : Cette profondeur est-elle absolument critique pour la fonction de la pièce ? Ou s'agit-il simplement d'une dimension par défaut ? Cette fente peut-elle avoir une largeur de 6 mm au lieu de 3 mm ? Ce simple changement peut réduire de moitié le rapport L/D.

Règle 3 : Assouplir les tolérances non critiques

Voici un autre écueil coûteux : l'application d'une tolérance serrée (comme $\ 0,02$mm) à une paroi de poche profonde ou, pire encore, à la paroi d'une chambre à air. fond de la poche.

En raison de la déviation de l'outil, le respect de cette tolérance au fond d'une cavité profonde est un cauchemar. Cela nécessite de multiples "passes de finition" à vitesse lente et une inspection sur la machine, ce qui augmente le temps et les coûts.

- La règle d'or : Jamais appliquer une tolérance serrée à une caractéristique à moins qu'elle ne soit absolument essentielle à l'assemblage ou à la fonction. Pour la plupart des caractéristiques non critiques, une tolérance standard (par exemple, $\pm 0,1$mm) est 50% moins chère et plus que suffisante.

Pour vous faciliter la tâche, nous avons rassemblé ces règles dans une liste de contrôle simple que vous pouvez utiliser lors de vos revues de conception.

Faites examiner votre projet par un expert

Le moyen le plus rapide de réduire les coûts est d'obtenir un examen DfM par un expert. Nos ingénieurs peuvent analyser votre dossier et vous montrer exactement où se trouvent les facteurs de coût.

Quand la conception ne peut pas changer : Analyse des coûts des alternatives

Que se passe-t-il lorsque votre chef de projet ou les lois de la physique ne vous permettent tout simplement pas de modifier la conception ? Parfois, le rapport L/D de 8:1 ou l'angle interne aigu sont des facteurs de risque. exigence fonctionnelleIl ne s'agit pas d'un choix de style.

C'est le moment où vous vous sentez coincé entre un rocher (les exigences de conception) et un point dur (le budget).

Ne paniquez pas. Un bon partenaire industriel ne se contentera pas de vous dire "non" ou de vous présenter une facture salée. Il vous aidera à trouver d'autres solutions. Vous avez trois possibilités, chacune avec une structure de coûts très différente.

Option 1 : S'en tenir au fraisage CNC (la voie la plus coûteuse)

Si votre rapport L/D se situe dans cette "zone grise" (disons entre 6:1 et 10:1) et que vous ne fabriquez que quelques prototypes, la solution la plus simple pourrait être de payer le prix fort. Cette voie accepte la réalité de la physique dont nous avons parlé.

Vous paierez le temps du programmeur FAO expert et les cycles de machine extrêmement lents et prudents nécessaires pour effectuer le travail sans casser d'outils. Ce n'est pas donné, mais pour une pièce unique, cela peut être plus rapide qu'une refonte totale.

Option 2 : Passer à l'électroérosion (EDM)

Il s'agit de votre "plan B" pour les caractéristiques qui sont vraiment impossibles à réaliser avec une fraise.

- Quand l'utiliser ? Il s'agit de la seulement solution lorsque votre rapport L/D est extrême (comme > 10:1) ou lorsque vous doit ont des angles internes aigus, R=0.

- Comment cela fonctionne-t-il ? L'électroérosion par enfonçage utilise une électrode de forme précise et une étincelle électrique pour "brûler" le métal, créant ainsi la forme exacte dont vous avez besoin.

- Le coût : Les coûts changent. Vous ne payez plus pour des temps de fraisage longs ou des outils fragiles. Au lieu de cela, vous payez un nouveau coût "NRE" (Non-Recurring Engineering) : la fabrication de l'électrode personnalisée. Vous payez ensuite le temps du processus d'électroérosion, qui est très lent mais très précis.

Option 3 : Redéfinition en tant qu'"assemblage de plusieurs pièces".

Il s'agit d'un classique DFM (conception pour la fabrication) Vous avez sans doute déjà entendu parler de l'astuce "Pourquoi faire une pièce complexe quand on peut en faire deux simples et les boulonner ensemble ? "Pourquoi faire une pièce complexe quand on peut en faire deux simples et les boulonner ensemble ?

Mais je dois vous mettre sérieusement en garde sur ce point, sur la base de notre propre expérience. Ce n'est pas toujours moins cher.

Nous avons eu un client qui, voulant rendre service, a suivi ce conseil et a divisé une pièce complexe en deux plaques plates à assembler à l'aide de vis. Il pensait ainsi nous faire gagner du temps. Mais sa nouvelle conception "optimisée" s'est avérée être 20% plus cher.

Pourquoi ? il a oublié de calculer le coût total.

Sa nouvelle conception nécessitait :

- Deux machines CNC distinctes (au lieu d'une seule).

- Deux pièces distinctes à fixer et à usiner.

- Forage supplémentaire et les opérations de taraudage (pour les filets de vis).

- Le coût des vis et des rondelles.

- Le temps de travail manuel pour assembler les deux pièces.

- Le nouveau risque de "empilement de tolérances"(l'erreur combinée de deux pièces qui s'emboîtent l'une dans l'autre).

En réalité, pour les rapports L/D inférieurs à 8:1, il s'agit souvent de moins cher de laisser un Machine CNC à 5 axes traiter la poche complexe en une seule fois. N'envisagez l'option d'assemblage que lorsque la poche profonde est si extrême que le coût de l'option 1 ou 2 est vraiment astronomique.

| Inducteur de coût | Conception à coût élevé (le "piège") | Optimisation à faible coût (la "solution") |

|---|---|---|

| Rapport L/D | Rapport L/D > 6:1 (par exemple, 2 mm de large, 15 mm de profondeur) | Maintenir un rapport L/D < 4:1 (par exemple, 4 mm de large, 15 mm de profondeur) |

| Rayons d'angle | R=0 ou R0.25mm (nécessite un usinage par électroérosion) | Utiliser le plus grand rayon possible (par exemple, R3mm ou R6mm) |

| Tolérances | Tolérance serrée (±0,02 mm) sur les murs/planchers profonds | Relaxer à la tolérance standard (±0,1mm) |

| Alternative | Conserver une seule pièce (souvent moins cher) | Fractionnement de l'assemblage en plusieurs parties |

Comment utiliser votre appel d'offres pour filtrer les fournisseurs ?

Vous disposez maintenant des connaissances techniques nécessaires pour corriger votre dessin ou modèle. Mais voici un dernier point crucial : vous pouvez utiliser votre RFQ (Request for Quote) comme un puissant outil de communication. outil pour trouver un véritable partenaire de fabrication.

Votre objectif n'est pas seulement de trouver le le moins cher devis. Votre objectif est de trouver le fournisseur qui possède l'expertise nécessaire pour fabriquer votre pièce avec succès et efficacité. Voici comment vous pouvez les "interviewer" sans même décrocher le téléphone.

Stratégie 1 : Exiger le "devis A/B".

C'est la stratégie la plus puissante que vous puissiez utiliser. Lorsque vous avez une pièce avec une caractéristique coûteuse (comme une poche profonde), n'accepte jamais de guillemet simple.

Au lieu de cela, vous devriez de manière proactive demandez deux prix à votre fournisseur :

- Devis A (en l'état) : "Voici le coût de fabrication de la pièce exactement tel que vous l'avez conçu". (Ce sera la citation "choc" de $500).

- Devis B (optimisé DFM) : "Et voici le coût si que vous fassiez le changement que nous suggérons (par exemple, en remplaçant le coin R par R3mm). Nous pensons que cela permettra d'obtenir la même fonction". (Il s'agit de la citation de la "solution" $90).

Ce "devis A/B" change tout pour vous. Ce n'est plus seulement un prix. Il devient un l'arme de la décision. Vous pouvez désormais entrer dans le bureau de votre chef de projet et lui dire : "Nous pouvons avoir la conception telle qu'elle est pour $500. Ou bien nous pouvons apporter cette petite modification non critique et l'obtenir pour $90. Que voulez-vous faire ?"

Vous n'êtes plus le goulot d'étranglement. Vous êtes celui qui résout les problèmes en présentant des options claires et fondées sur des données.

Stratégie 2 : Utiliser le "piège des poches profondes" pour repérer les signaux d'alerte

Cette poche profonde difficile à usiner dans votre conception ? Ce n'est pas un problème, c'est une filtre.

Pensez-y. Lorsque vous envoyez cet appel d'offres :

- 90% des fournisseurs (les magasins de "citations et prières") : Ils vous enverront simplement un prix. Soit ils n'ont pas regardé le dossier d'assez près pour voir la caractéristique difficile (un énorme signal d'alarme), soit ils ont a fait le voient et font le pari qu'ils peuvent le faire (ou que vous ne vérifierez pas la qualité).

- 10% des fournisseurs (les "partenaires techniques") : Je reviendrai vers vous avant ils citent. Ils enverront un courriel disant : "Nous avons remarqué cette fente de 8:1 pour le rapport L/D. Est-ce que cette tolérance est critique ? Cette tolérance est-elle critique ? Nous avons une suggestion qui pourrait vous faire économiser 40% sur cette pièce si vous êtes ouvert à cette idée."

C'est le fournisseur que vous voulez.

Un partenaire qui pose des questions intelligentes avant la production est celle qui vous sauvera des catastrophes pendant production.

Voici donc votre nouvelle règle : Ne faites jamais confiance à un fournisseur qui ne pose pas de questions sur vos caractéristiques les plus difficiles. Utilisez leur silence comme un signal d'alarme pour les éliminer immédiatement, quel que soit leur prix.

Ne soyez pas un "dessinateur", soyez un "traducteur de coûts"

Votre valeur en tant qu'ingénieur ne réside pas seulement dans votre capacité à dessiner une pièce. Elle réside dans votre capacité à traduire cette conception en un produit réel, fonctionnel et durable. abordable de la composante.

Nous avons vu des projets bloqués pendant des semaines parce qu'un ingénieur (sous la pression d'un dessinateur industriel) s'était contenté de "suivre les ordres" et d'envoyer un projet avec une fente de 1,5 mm de large et de 20 mm de profondeur pour obtenir un devis. Ils ont connu Ils savaient que cela coûterait cher, mais ils ne savaient pas comment riposter.

Votre plus grand pouvoir est d'être le "traducteur des coûts". C'est la capacité de regarder cette fente de 1,5 mm et de dire à votre équipe : "Je peux traduire cela pour vous : cela signifie $500 et un délai de 4 semaines." Et de poursuivre : "Mais si nous pouvons passer à un angle R de 6 mm, cela se traduit par $50 et un délai de 1 semaine."

Vous n'avez pas à supporter seul cette pression. Vous ne devriez pas avoir à deviner.

Un véritable partenaire de fabrication fera ce travail avec vous, au stade de l'établissement du devis. Il ne se contentera pas de vous envoyer un prix élevé, il vous enverra une analyse. Il vous montrera pourquoi le coût est élevé et comment pour y remédier. Ils ne viendront pas vous voir au milieu de la production pour vous dire que c'est impossible ou qu'ils ont besoin de plus d'argent.

Êtes-vous aux prises avec des prix élevés pour vos pièces détachées ? usinage de poches profondes et de fentes étroites? Cessez de deviner et commencez à collaborer.

Téléchargez votre fichier CAO dès aujourd'hui pour obtenir un rapport d'analyse DFM gratuit et sans engagement. Nous ne nous contenterons pas de vous envoyer un prix. Nous vous enverrons une solution, en vous montrant exactement comment vous pouvez optimiser votre conception pour réduire les coûts de 50% ou plus.

Prêt à discuter de votre prochain projet ?

Vous avez appris la théorie du DfM. Maintenant, laissez nos ingénieurs l'appliquer à vos pièces spécifiques. Nous construisons des partenariats à long terme, pas seulement des pièces.

Références et notes

[1] Formule de déviation de l'outil : La formule Déflexion $\propto$ L³/D⁴ est un principe d'ingénierie standard dérivé de la théorie des poutres d'Euler-Bernoulli. Il décrit comment une poutre en porte-à-faux (comme une fraise en bout) dévie sous l'effet d'une charge. L'élément clé à retenir est la relation exponentielle entre la longueur (L) et le diamètre (D), qui est la principale contrainte physique dans l'usinage des poches profondes.

[2] Programmation CAM : "CAM" est l'abréviation de Computer-Aided Manufacturing (fabrication assistée par ordinateur). Ce logiciel traduit un modèle CAO 3D en instructions de code G qu'une machine CNC peut comprendre. Les trajectoires avancées, comme le "fraisage trochoïdal", sont des stratégies spécifiques permettant de gérer des charges de copeaux élevées et l'engagement de l'outil dans des caractéristiques difficiles à usiner, comme les poches profondes, afin d'éviter la rupture de l'outil.

[3] Empilement de tolérances : Il s'agit d'un concept DfM essentiel, en particulier pour les assemblages. Il s'agit de l'effet cumulatif des tolérances des pièces individuelles sur l'assemblage final. Une conception comportant deux pièces, chacune ayant une tolérance de ±0,1 mm, pourrait avoir une variation combinée de l'écart de ±0,2 mm, ce qui pourrait avoir une incidence sur sa fonction. Ce risque est la raison pour laquelle la "conception pour l'assemblage" (DFA) doit être soigneusement mise en balance avec le coût de l'usinage d'une seule pièce complexe.