Vous en avez assez de défendre les coûts d'ingénierie non récurrents (NRE) auprès de votre responsable des achats ? Ce guide vous fournit les cadres de travail étayés par des données dont vous avez besoin. Apprenez à analyser en toute confiance n'importe quel devis d'usinage CNC et à prouver le retour sur investissement à long terme d'une charge NRE appropriée.

Coûts d'ingénierie non récurrents (NRE) sur un Devis pour l'usinage CNC sont des frais uniques qui couvrent le travail d'ingénierie initial nécessaire pour créer un processus de fabrication stable. Cet investissement non récurrent comprend l'outillage sur mesure (gabarits et fixations), la programmation FAO et la validation des processus (comme les rapports FAI).

Mais payer des NRE n'est que la moitié de l'histoire. Poursuivez votre lecture pour obtenir les formules exactes permettant de prouver le retour sur investissement des NRE et découvrez les deux "pièges cachés" dans lesquels tombent la plupart des ingénieurs (dont un qui pourrait vous coûter des milliers d'euros).

Qu'est-ce que la NRE ? (Indice : ce n'est pas une "taxe")

Du point de vue de l'acheteur, les NRE ressemblent souvent à de simples "frais d'installation uniques". Il est considéré comme un coût supplémentaire à minimiser ou, idéalement, à éliminer.

Mais pour nous, ingénieurs, cette définition est dangereusement incomplète.

Une définition beaucoup plus précise des NRE est la suivante : Le service d'ingénierie unique nécessaire pour traduire votre dessin technique en un processus de production de masse prévisible, reproductible et efficace.

Il ne s'agit pas d'un taxe pour la simple mise en marche de la machine ; c'est une investissement dans le processus de fabrication lui-même.

Ce concept est à la base du contrôle de qualité moderne. Le légendaire statisticien W. Edwards Deming, père de la révolution de la qualitéL'expérience a montré que l'on ne peut pas "inspecter" la qualité d'une pièce à la fin de la chaîne de production. Il est alors trop tard.

Selon Deming, il faut plutôt intégrer la qualité dans le produit en premier lieu.

C'est précisément ce que représente une redevance NRE appropriée. Il s'agit d'un travail d'ingénierie initial essentiel pour concevoir un processus stable et validé. C'est l'investissement qui garantit que la pièce #1 000 sera identique à la pièce #1, sans dépendre de la chance ou d'inspections de masse coûteuses.

Où va votre argent ?

Tout d'abord, vous ne devez jamais accepter un vague élément d'une seule ligne intitulé "Frais de mise en place". C'est un signal d'alarme. Un fournisseur professionnel qui vous respecte en tant que partenaire d'ingénierie n'aura aucun problème à fournir une ventilation transparente des coûts NRE (Non-Recurring Engineering).

Lorsque vous voyez une charge pour, disons, $1.500 en NREIl ne s'agit pas d'un chiffre arbitraire. Il s'agit d'un calcul du temps et des ressources d'ingénierie nécessaires pour votre projet. spécifique partie.

Voici comment se décompose généralement cette charge de $1 500 :

1. Programmation et simulation FAO : $450

Il ne s'agit pas simplement d'appuyer sur un bouton. Pour une pièce complexe, en particulier une pièce nécessitant un usinage à 4 axes ou un usinage de la surface de la pièce, il est nécessaire d'avoir recours à un système d'usinage. Usinage à 5 axesCe coût couvre le temps d'un programmeur senior. Ils construisent numériquement l'ensemble du processus de fabrication, optimisent les trajectoires des outils et, ce qui est le plus important, effectuent des simulations complètes pour détecter toute collision potentielle.

En tant que directeur d'usine, j'ai vu ce qui se passe lorsque cette étape est bâclée. Une simulation de 10 minutes peut éviter une panne de machine de $50 000. Ce $450 est votre police d'assurance ; c'est le travail qui garantit que les surfaces complexes de votre pièce sont usinées correctement et que la première pièce est une bonne pièce.

2. Conception et fabrication d'équipements sur mesure : $800

Il s'agit souvent de la partie la plus importante de la NRE. Lorsque votre dessin présente des tolérances de position serrées (comme la concentricité ou la perpendicularité) entre des éléments situés sur des faces différentes, vous devez ne peut pas ne pas se fier aux étaux standard des machines. Vous obtiendrez des résultats incohérents.

Ce $800 couvre les matériaux (par exemple, un bloc solide d'aluminium 6061) et, plus important encore, le processus de fabrication. conception technique et temps machine pour créer un "nid" moulé sur mesure pour votre pièce.

Cette fixation est la clé de la qualité et de l'efficacité. Il permet à l'opérateur de bloquer la pièce en place dans les conditions suivantes secondes et garantit que toutes les caractéristiques critiques sont usinées en une seule fois.

Il s'agit d'un principe d'ingénierie classique. Le grand ingénieur de Toyota, Shigeo Shingo, a créé la Système SMED (Single-Minute Exchange of Die)qui s'est concentrée sur la conversion du "réglage interne" (travail effectué pendant que la machine est à l'arrêt) en un "réglage de base" (travail effectué pendant que la machine est en marche). arrêté) en "réglage externe" (travail effectué pendant que la machine est à l'arrêt). en cours d'exécution).

C'est exactement ce que fait ce dispositif. Il transforme un réglage manuel (interne) de 45 minutes, à haut risque, en un échange de pièces (externe) fiable de 2 minutes, réduisant ainsi considérablement le temps de cycle à long terme et garantissant la cohérence.

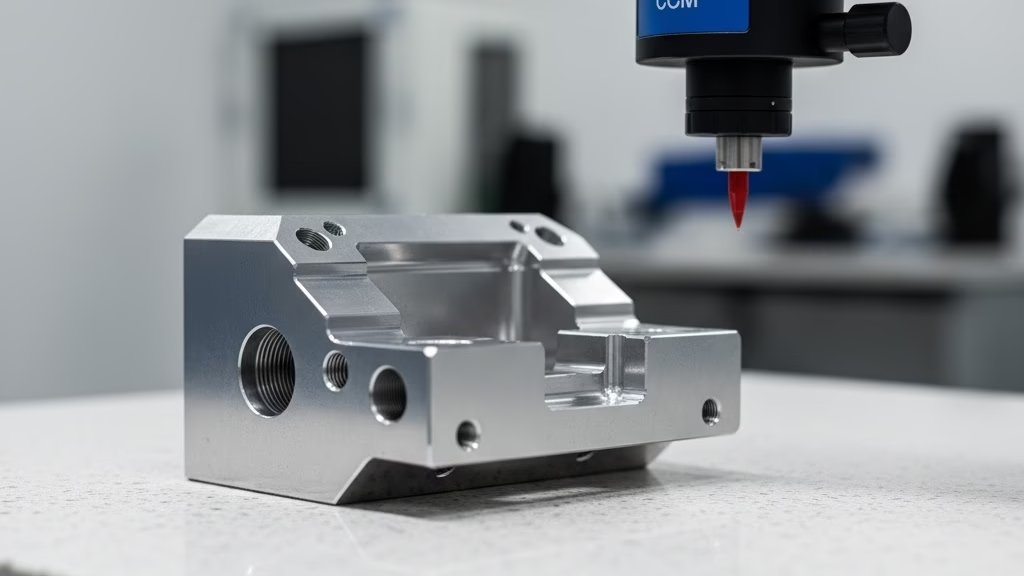

3. Rapport d'inspection du premier article (FAI) : $250

Il s'agit de l'acte de naissance officiel de votre processus de production. Les frais couvrent le temps de l'ingénieur qualité et l'utilisation d'un équipement de métrologie coûteux, comme une machine à mesurer tridimensionnelle (MMT).

Pour ce faire, ils enlèvent la première pièce de la ligne et mesurent méticuleusement chaque dimension, tolérance et repère sur votre dessin. Le rapport FAI qui en résulte (qui suit souvent le Norme AS9102) est la preuve documentaire que le processus du fournisseur est validé et capable de produire votre pièce selon les spécifications. C'est ce qui "verrouille" le processus pour toutes les commandes futures.

Quand dois-je payer pour NRE ?

Les coûts d'ingénierie non récurrents (NRE) ne sont pas une exigence "tout ou rien". En tant qu'ingénieur, votre véritable tâche consiste à évaluer les coûts non récurrents de l'ingénierie. le retour sur cet investissement. Un fournisseur professionnel le comprend. Parfois, payer des NRE est la décision la plus importante que vous puissiez prendre ; d'autres fois, ce n'est tout simplement pas nécessaire.

Voici un cadre simple pour vous aider à prendre votre décision.

Cadre de décision d'investissement des NRE pour les ingénieurs

| Scénario (RCI élevé) | Pourquoi vous devez investir dans les NRE |

|---|---|

| Tolérances strictes | Une fixation personnalisée est le seul moyen de garantir de manière fiable des tolérances géométriques étroites (par exemple, la position, la perpendicularité) dans une série de production. |

| Production en grande série | L'appareil réduit le temps de préparation et de cycle. Cet investissement est rapidement rentabilisé par un prix unitaire à long terme nettement inférieur. |

| Géométrie complexe | Le temps de programmation FAO essentiel et hautement qualifié (par exemple, 5 axes) permet d'éviter les erreurs et d'optimiser la finition de la surface. |

| Matériaux coûteux | L'investissement dans la simulation (qui fait partie des NRE) permet d'éviter la mise au rebut d'un bloc de titane ou de PEEK de $500. L'assurance se paie d'elle-même. |

Vous pouvez (et devez) éviter NRE (Low-ROI) quand :

- Il s'agit d'un prototype fonctionnel. Si vous ne faites qu'usiner une pièce pour en vérifier la forme et l'ajustement, et que les tolérances sont faibles (par exemple, +/- 0,2 mm), la NRE est superflue.

- La partie est très simple. Pour une plaque de base 2,5D avec quelques trous qui peut être facilement maintenue dans un étau de machine standard, une charge NRE importante n'est pas justifiée.

- Il s'agit d'une commande unique et de faible quantité. Si vous savez que vous ne ferez que toujours Pour les besoins 1 à 10 de cette partie, payer un NRE élevé pour un appareil n'a pas de sens sur le plan financier. Le fournisseur utilisera (et devrait utiliser) une installation manuelle plus lente, et ce temps supplémentaire fera simplement partie de votre coût unitaire plus élevé.

Des coûts NRE élevés pour une pièce complexe ?

Les pièces complexes nécessitent souvent un usinage 5 axes avancé, ce qui peut avoir un impact sur le NRE. Notre expertise en matière de programmation 5 axes et de conception de montages garantit que vos coûts sont justifiés et que vos pièces sont parfaites, à chaque fois.

Comment justifier les coûts des NRE auprès de votre responsable des achats ?

C'est souvent la partie la plus difficile du travail d'un ingénieur. Vous comprenez les technique Le directeur des achats a pour mission de remettre en question tous les coûts. Dans cette position, vous ne pouvez pas vous contenter de dire : "Nous en avons besoin pour les tolérances".

Vous devez traduire la valeur technique en valeur commerciale. Votre responsable des achats réfléchit en termes de risque, de coût à long terme et de retour sur investissement.

Voici deux arguments puissants, fondés sur des données, que vous pouvez utiliser.

1. Utiliser le calcul du seuil de rentabilité

C'est l'outil le plus efficace. Il transforme un argument subjectif sur la "qualité" en un problème mathématique simple et objectif.

Prenons un scénario courant. Vous avez deux devis pour une nouvelle pièce :

- Devis A (zéro NRE) : $0 NRE, mais une $150 prix unitaire.

- Devis B (avec NRE) : $5.000 NRE, mais une $100 prix unitaire.

Le responsable des achats privilégiera immédiatement l'offre A. Votre tâche consiste à lui montrer le point de croisement.

La formule est simple :

Seuil de rentabilité (en unités) = Coût total des ENR / (Prix unitaire A - Prix unitaire B)

Faisons le calcul :

$5 000 / ($150 - $100) = 100 unités

Voici votre script pour le responsable des achats :

"Je recommande d'opter pour le devis B. Bien qu'il comporte un coût NRE initial de $5 000, notre seuil de rentabilité n'est que de 1,5 million d'euros. 100 unités. Compte tenu de notre prévision annuelle de 500 unités, cet investissement NRE permettra à l'entreprise d'économiser $20 000 rien que pour cette année."

(Comment ? 500 unités x $50/unité d'économie = $25.000, moins $5.000 NRE = $20.000 d'économie totale).

Ce calcul, qui est à la base de la paliers de tarification au volumechange toute la conversation. Le NRE n'est plus un "coût", c'est un investissement avec un retour sur investissement clair et massif.

2. Expliquer la valeur "cachée" de la DFM

Le NRE d'un fournisseur professionnel ne concerne pas seulement l'outillage, mais aussi les éléments suivants ingénierie. Il s'agit notamment de Analyse DFM (Design for Manufacturability).

C'est ici que les ingénieurs du fournisseur collaborent avec vous avant n'importe quel métal est coupé. Comme l'ont établi les docteurs Boothroyd et Dewhurst, les pionniers de la DFMA, 70-80% du coût total de fabrication d'un produit est bloqué lors de la phase de conception initiale.

Ce NRE que vous payez est votre dernière et meilleure chance d'influencer ce 80%.

Un bon fournisseur analysera votre projet dans le cadre du service NRE et vous fera part de ses suggestions :

- "Si vous pouvez faire passer ce rayon interne de 0,5 mm à 1,0 mm, nous pourrons utiliser un foret standard au lieu d'un outil sur mesure. Cela réduira votre prix unitaire de $10".

- "Nous constatons que vous avez deux pièces distinctes. Si nous concevons une seule pièce, légèrement plus complexe, nous pouvons éliminer l'étape d'assemblage et vous faire économiser $15 par unité".

Cette analyse DFM - cette collaboration en matière d'ingénierie-est un service de grande valeur. Il prouve que le fournisseur pense à votre coût totalet pas seulement le prix de la pièce. C'est ce qui fait la différence entre un partenaire à long terme et un fournisseur qui se contente d'établir un devis en fonction de ce que vous lui envoyez.

2 "pièges cachés des NRE" dans lesquels tombent les ingénieurs 90%

J'ai vu où ces conversations NRE (Non-Recurring Engineering) tournent mal. Ce sont les deux plus grands pièges dans lesquels je vois les ingénieurs tomber - des pièges que vous ne trouverez pas dans un manuel standard.

Piège 1 : L'illusion du "zéro NRE

Un devis "zéro NRE" ressemble à une victoire, mais il s'agit souvent d'un signal d'alarme majeur.

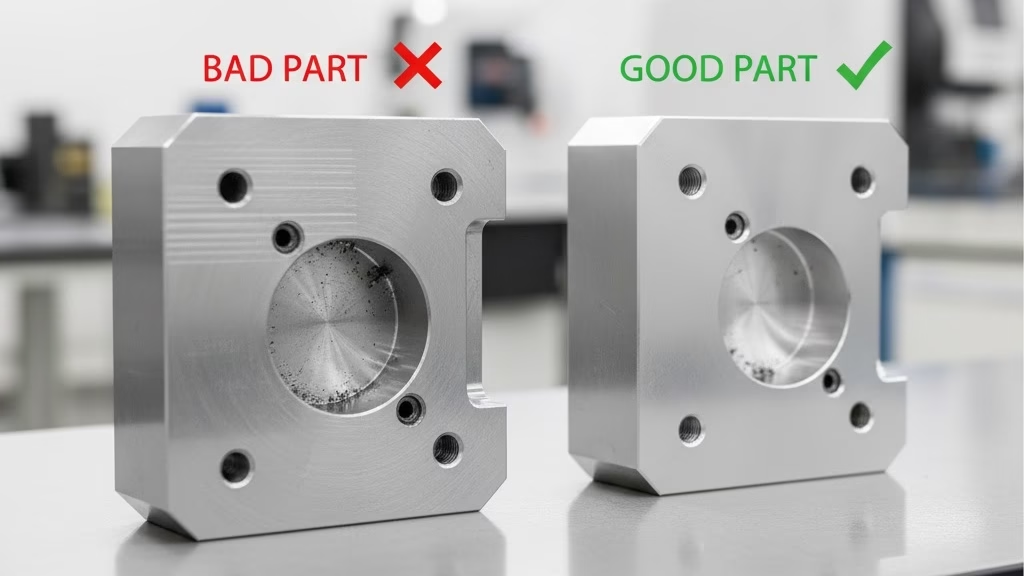

J'ai eu un jour un client américain dans le domaine des appareils médicaux qui a choisi un fournisseur "zéro NRE" pour économiser $1 500 sur une nouvelle pièce. Les échantillons initiaux, qui étaient serrés manuellement dans un étau standard, ont passé l'inspection. Tout le monde était content.

Trois mois plus tard, la première commande de 500 pièces est arrivée. Le taux de rebut était supérieur à 20%.

Qu'est-ce qui s'est passé ? Le "processus" du fournisseur n'était qu'un machiniste qualifié qui fabriquait des pièces uniques. Il ne s'agissait pas d'un processus de production. Sans le dispositif sur mesure (que le NRE de $1 500 aurait payé), chaque réglage était différent. Un nouvel opérateur, une légère modification de la pression de serrage - la cohérence disparaissait.

La leçon : Les $1 500 NRE qu'il a "économisées" ont coûté à son entreprise plus de $15 000 en rebuts, retouches et retards de projets.

Lorsque vous obtenez un devis "zéro NRE" pour une pièce de production complexe, vous vous adressez presque toujours à l'un des deux mauvais partenaires :

- Une société commerciale : Ils n'ont pas d'ingénieurs. Ils se contentent de sous-traiter votre pièce à l'atelier le moins cher, qui n'a aucune raison d'investir dans un processus adéquat.

- Un atelier de prototypage uniquement : Leur modèle d'entreprise repose sur la rapidité et non sur la répétabilité. Ils peuvent vous fabriquer 10 bonnes pièces, mais leur processus n'est pas extensible.

Piège 2 : l'ambiguïté de la propriété de l'outil

C'est de loin le piège le plus dangereux et le plus négligé.

Supposons que vous fassiez tout ce qu'il faut. Vous payez les $5 000 NRE. Votre fournisseur fabrique un appareil magnifique et complexe. Les pièces sont parfaites. Un an plus tard, vous décidez de confier la pièce à un nouveau fournisseur pour des raisons de coût ou de capacité.

Vous demandez à votre fournisseur initial de vous envoyer l'appareil que vous avez payé.

Et ils refusent.

Ils prétendront (et peuvent même avoir juridiquement raison) que vous avez payé pour des "services d'ingénierie", et non pour le "bien d'outillage" physique. La fixation, selon eux, est leur propriété.

Vous êtes maintenant "bloqué" par le fournisseur. Vous n'avez pas d'autre choix que de payer autre $5 000 NRE à votre nouveau fournisseur pour recréer exactement le même appareil.

Voici la solution en une phrase :

Vous doit ajouter cette clause à votre bon de commande (PO) avant vous payez :

"Tous les actifs corporels, y compris, mais sans s'y limiter, les montages, les outils et les moules, résultant de ces frais d'ingénierie non récurrents (NRE) deviendront la propriété de [Nom de l'entreprise] dès leur paiement.

Cette simple phrase transforme votre NRE d'un coût irrécupérable en un actif portable et tangible.

Le test ultime d'un vrai partenaire

En fin de compte, la façon dont un fournisseur traite les Coûts d'ingénierie non récurrents (NRE) est l'indicateur le plus fiable de leur capacité et de leurs intentions. Il s'agit d'un indicateur avancé qui vous permettra de savoir si vous recevrez finalement des pièces cohérentes et de haute qualité ou si vous serez confronté à des problèmes en cours de route.

Le devis NRE est un test. Il sépare les "job shops" des "job shops". "partenaires manufacturiers".

Un fournisseur qui cache, amortit vaguement ou "renonce" au NRE pour une pièce complexe vous dit en fait qu'il fait des compromis sur le processus. Il vous traite comme un client unique et ne s'investit pas dans la qualité ou la rentabilité à long terme de votre pièce.

Un fournisseur professionnel qui vous présente activement une ventilation claire et détaillée des NRE fait le contraire. Il investit ses propres ressources techniques dans la réussite de votre pièce. Il démontre qu'il est prêt à assumer la responsabilité du processus, de la qualité et du prix à long terme.

Ils n'essaient pas de vous vendre des "honoraires". Ils vous invitent à un véritable partenariat d'ingénierie.

Si vous détenez actuellement un devis que vous ne comprenez pas entièrement, envoyez-le-nous. Notre équipe d'ingénieurs vous fournira une analyse gratuite du devis NRE pour vous aider à identifier son caractère raisonnable, son retour sur investissement et tout risque caché.

Traduire votre conception en une pièce finie

Vous avez fait l'ingénierie. Laissez maintenant notre équipe s'occuper de la fabrication complexe. Chez Zenithin, nous transformons vos conceptions critiques en composants de précision, avec une transparence totale sur tous les coûts, y compris les NRE.

Références et notes

[1] Philosophie de W. Edwards Deming : Concept central du contrôle moderne de la qualité, le "système de connaissances approfondies" de Deming affirme que la qualité doit être intégrée au processus dès le départ, plutôt que d'être "inspectée" à la fin. L'investissement NRE sert directement ce principe.

[2] SMED (Single-Minute Exchange of Die) : Méthodologie de production allégée mise au point par Shigeo Shingo chez Toyota. L'objectif est de réduire le temps de préparation (changement) en convertissant la "préparation interne" (travail effectué lorsque la machine est arrêtée) en "préparation externe" (travail effectué lorsque la machine est en marche). Une fixation personnalisée est un outil SMED classique.

[3] Norme AS9102 : Norme utilisée principalement dans l'industrie aérospatiale qui documente le processus d'inspection du premier article (FAI). Elle fournit des preuves objectives que toutes les exigences de la conception technique et des spécifications ont été correctement comprises, prises en compte et vérifiées.

[4] DFMA (conception pour la fabrication et l'assemblage) : Une méthodologie développée par les docteurs Boothroyd et Dewhurst. La règle "70-80%" souligne que la grande majorité du coût du cycle de vie d'un produit est déterminée par sa conception initiale, ce qui justifie l'investissement initial en ingénierie (NRE) pour l'optimiser.