Vous en avez assez des pannes d'outils imprévisibles et des pièces coûteuses mises au rebut lors de l'usinage d'aciers trempés tels que D2 et A2 ? Voici le guide pratique et sans fioritures que vous recherchiez. Nous proposons un système éprouvé, étape par étape, qui élimine les conjectures afin que vous puissiez obtenir des résultats stables, prévisibles et rentables à chaque fois.

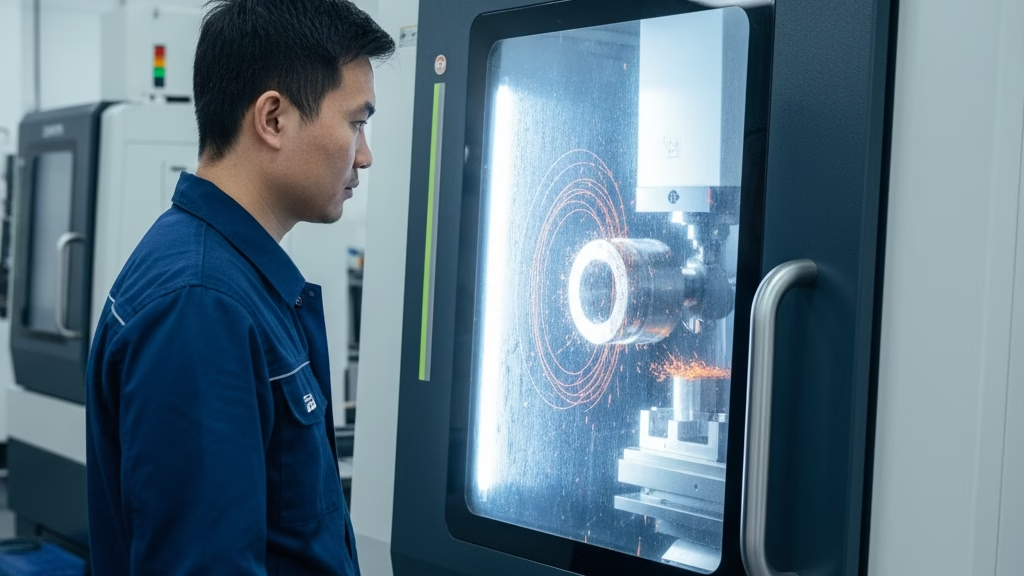

Réussite l'usinage des aciers trempés (55-65 HRC) nécessite une approche systématique. Le processus implique la sélection de l'outil de coupe approprié, généralement en nitrure de bore cubique (CBN), et l'utilisation d'une stratégie de vitesses de coupe élevées (100-200 m/min) avec de faibles profondeurs de coupe. L'utilisation de parcours d'outils FAO modernes pour assurer un engagement constant de l'outil et un réglage très rigide avec un faux-rond minimal de l'outil sont essentiels pour prévenir les défaillances de l'outil et obtenir une finition de surface supérieure.

Maintenant que vous connaissez les principes de base, lisez la suite pour obtenir les paramètres de départ détaillés, les guides de dépannage avancés et les modèles coûts-avantages dont vous avez besoin pour mettre en œuvre cette stratégie de manière irréprochable.

Stratégie : Gagner avant de commencer

Briser l'état d'esprit du "point unique" : La chaîne de processus

Lorsqu'un outil tombe en panne, notre premier réflexe est souvent de blâmer l'outil lui-même ou les paramètres de coupe. C'est un exemple classique de "pensée unique".

En réalité, le succès de l'usinage de l'acier trempé est déterminé par une série de maillons interconnectés, ce que nous appelons la "chaîne de processus". La défaillance d'un seul maillon peut entraîner l'effondrement de l'ensemble de l'opération. Il s'agit d'une chaîne au sens littéral du terme : sa solidité dépend de celle de son maillon le plus faible.

Cette chaîne commence bien avant que l'outil ne touche le métal. Elle commence avec traitement thermique. Vous pouvez voir "60 HRC" sur une fiche technique et supposer que la pièce à usiner a une dureté uniforme. Il s'agit là d'une hypothèse critique et souvent erronée.

Un traitement thermique non uniforme peut créer des points durs invisibles qui agissent comme des mines terrestres pour votre outil de coupe, le faisant s'écailler ou se briser de manière inattendue. Avant même de commencer l'usinage, discutez avec votre fournisseur de traitement thermique.

Comprendre leur processus et insister sur le besoin d'uniformité, un principe couvert en détail dans le présent document. guide pour le contrôle de la distorsion lors du traitement thermique.

Le maillon suivant, et peut-être le plus sous-estimé, de la chaîne est votre système de maintien des outils. Vous pouvez investir dans l'outil de coupe le plus perfectionné et le plus cher du marché, mais si vous le serrez dans un porte-outil standard et usé, vous aurez complètement réduit son potentiel.

C'est comme si l'on équipait une voiture de Formule 1 de pneus bon marché et que l'on se demandait ensuite pourquoi elle n'était pas performante. Pour la rigidité et la précision requises dans le fraisage dur, les supports de haute qualité tels que les mandrins frettés ou hydrauliques ne sont pas des luxes ; ce sont des composants essentiels d'un processus stable.

Choisir la voie la plus intelligente : Fraisage dur vs. Tournage dur vs. Rectification

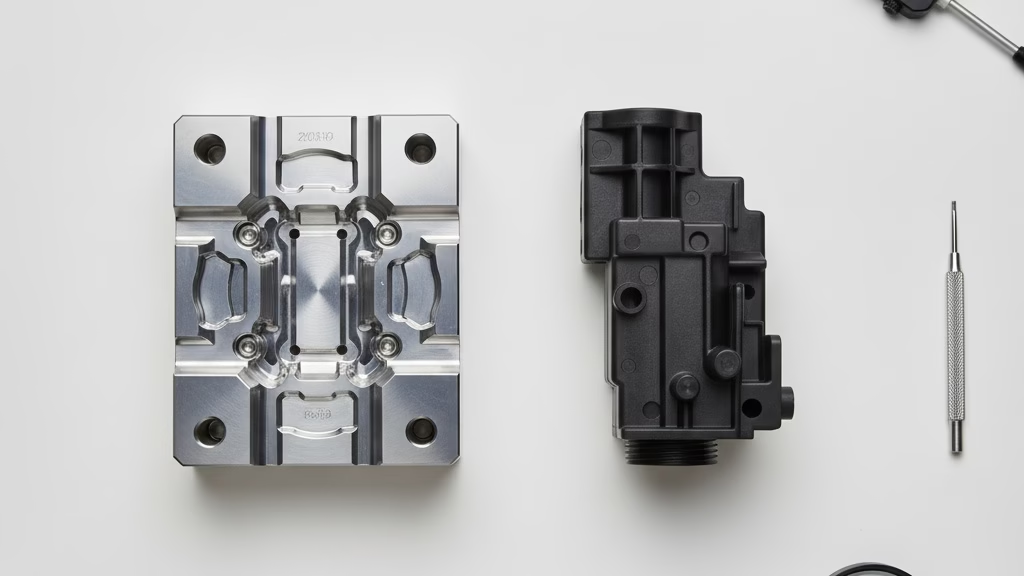

Avant de vous perdre dans les détails des vitesses et des avances, prenez un peu de recul et examinez la situation dans son ensemble : la méthode d'usinage que vous avez choisie est-elle la meilleure stratégie pour le travail à effectuer ?

Nous nous enfermons souvent dans une seule façon de faire les choses, mais nous n'avons pas le choix. Les ingénieurs de haut niveau savent quand il faut réévaluer l'ensemble du processus. Les trois principales méthodes de finition des pièces trempées sont le fraisage dur, le tournage dur et la rectification.

Chacune présente des avantages distincts et le choix optimal dépend entièrement de vos objectifs spécifiques en matière d'efficacité, de coût et de qualité. Pour les caractéristiques impliquant des angles internes aigus ou des géométries trop délicates pour les outils de coupe, l'évaluation doit également porter sur les méthodes sans contact, ce qui nécessite un examen approfondi de l'ensemble de la chaîne de production. Comparaison des procédés d'électroérosion pour prendre la décision finale.

La rectification est depuis longtemps la norme pour obtenir la plus grande précision et les finitions de surface les plus fines, capables d'atteindre des valeurs inférieures à Ra 0,1 μm. Cependant, il s'agit généralement d'un processus plus lent qui nécessite un équipement spécialisé.

C'est ici que virage serré constitue une alternative convaincante. Pour de nombreuses applications, les gains d'efficacité sont substantiels. Avec l'outillage CBN moderne, le tournage dur permet d'obtenir d'excellents états de surface (jusqu'à Ra 0,2 μm) et des tolérances serrées.

Tout cela en réduisant les temps de cycle jusqu'à 50% à 70% par rapport au meulage. En effet, elle est souvent plus flexible et permet de combiner plusieurs opérations en une seule fois sur une machine standard. Tour CNCce qui permet de réduire considérablement le délai d'exécution. Le choix n'est pas seulement une question de capacité technique ; il s'agit de l'impact global sur l'entreprise.

Préparation tactique : équiper son arsenal

Connaître les matériaux : Acier D2 et A2

Avant de choisir les bons outils, vous devez comprendre clairement ce à quoi vous êtes confronté. Acier à outils D2avec sa teneur élevée en carbone et en chrome, est connu pour sa résistance exceptionnelle à l'usure. Il a généralement une dureté de travail de 58-62 HRC.

Cette même propriété qui le rend si durable le rend également difficile à usiner. D'autre part, Acier à outils A2 est un acier trempé à l'air qui offre un meilleur équilibre entre la résistance à l'usure et la ténacité. 57-60 HRC gamme. Il est généralement un peu plus facile à usiner que le D2, mais les deux exigent une approche systématique.

Une approche systématique de la sélection des outils

Le choix du bon outil de coupe est la décision tactique la plus importante que vous aurez à prendre. Au lieu de vous fier à des suppositions ou à de vieilles habitudes, vous avez besoin d'un cadre structuré.

Le choix de l'outil optimal dépend de trois facteurs clés : l'âge de l'enfant, l'âge de la femme et l'âge de la famille. dureté de la pièce, le matériau de l'outilet l'indicateur spécifique conditions d'usinage (par exemple, coupes continues ou coupes interrompues).

Voici un aperçu des matériaux dont vous disposez pour vos outils principaux :

- Carbure revêtu : Pour les niveaux de dureté compris entre 45-55 HRCLes outils modernes en carbure revêtus constituent un choix excellent et rentable. Recherchez des revêtements avancés à forte teneur en aluminium, tels que TiAlN ou AlCrN, qui offrent la résistance à la chaleur nécessaire.

- Céramique : Dans le cadre de la 55-65 HRC les outils en céramique peuvent atteindre des vitesses de coupe très élevées, parfois jusqu'à 300 m/min, ce qui les rend parfaits pour les opérations de finition à grand volume. Cependant, ils sont extrêmement fragiles et nécessitent une machine très rigide et une installation stable.

- Nitrure de bore cubique (CBN) : Il s'agit du choix le plus courant pour l'usinage des matériaux dans l'industrie de l'acier. 55-65 HRC et est particulièrement efficace pour les opérations de finition. CBN offre une superbe combinaison de dureté à chaud et de ténacité, ce qui se traduit par une excellente durée de vie de l'outil et des finitions de surface de qualité supérieure.

Cependant, il ne suffit pas de choisir "CBN". Comme le soulignent les experts de Sandvik Coromant souligner :

"Le choix de la nuance CBN est essentiel et dépend des exigences de l'application en matière de ténacité par rapport à la résistance à l'usure. Une nuance à haute teneur en CBN est plus dure et mieux adaptée aux coupes interrompues. Inversement, une nuance à faible teneur en CBN avec un liant céramique offre une dureté à chaud plus élevée et une résistance à l'usure supérieure, ce qui la rend idéale pour les opérations de finition en continu."

L'utilisation d'un mauvais grade est une erreur fréquente et coûteuse.

Systèmes de soutien essentiels : Serrage et refroidissement

Enfin, n'oubliez pas que même le meilleur outil de coupe est voué à l'échec s'il n'est pas correctement soutenu. Votre stratégie de serrage doit être robuste afin d'éviter les micro-vibrations, qui sont fatales dans le cas du fraisage dur.

Cela renforce l'importance d'utiliser des porte-outils hydrauliques ou frettés de haute qualité. En ce qui concerne le refroidissement, la stratégie peut être contre-intuitive.

Pour de nombreuses opérations de fraisage dur, en particulier avec des outils CBN ou en céramique, un jet continu de liquide de refroidissement peut provoquer un choc thermique, entraînant des microfissures dans l'outil. Dans ces cas-là, usinage à sec ou l'utilisation d'un système de lubrification à quantité minimale (MQL) est souvent la meilleure approche, utilisant un jet d'air dirigé pour dégager les copeaux.

Maîtriser l'usinage des matériaux durs

Votre projet exige de la précision dans les matériaux les plus durs. Nos services avancés de rectification CNC et d'électroérosion à fil offrent la précision et l'état de surface que le fraisage standard ne peut atteindre. Attaquons-nous à vos composants les plus exigeants.

Exécution : Le manuel de base

Une fois votre stratégie définie et vos outils sélectionnés, il est temps de passer à l'exécution. Cette section est le cœur du manuel, car elle fournit les informations tactiques spécifiques dont vous avez besoin pour programmer vos machines en toute confiance.

Nous allons décomposer les deux processus principaux - le fraisage dur et le tournage dur - en étapes réalisables et en paramètres de départ.

Playbook du fraisage dur

Un fraisage dur réussi est un jeu de finesse et non de force brute. La stratégie de base consiste à utiliser de faibles profondeurs de coupe à des vitesses et des avances élevées afin de maintenir une charge constante et gérable sur l'outil de coupe.

| Fonctionnement | Exemple d'outillage | Vitesse de coupe (Vc) | Avance par dent (fz) | DOC axial (ap) | DOC radial (ae) |

|---|---|---|---|---|---|

| Fraisage de face (ébauche) | Insert en carbure revêtu | 70-100 m/min | 0,12-0,20 mm/t | 0,3-0,5 mm | 50-75% de diamètre |

| Fraisage de contours (finition) | Broyeur à billes en carbure massif | 120-180 m/min | 0,10-0,18 mm/t | 0,1-0,2 mm | 0,1-0,2 mm (Stepover) |

| Finition des angles | Broyeur à billes de petit diamètre | 100-150 m/min | 0,05-0,10 mm/t | 0,05-0,1 mm | 0,05-0,1 mm (Stepover) |

Avertissement : il s'agit de points de départ. Commencez toujours de manière prudente (autour de 80% de ces valeurs) et optimisez en fonction de votre machine, de votre porte-outil et de votre configuration spécifiques.

Les parcours d'outils FAO avancés ne sont pas négociables

Il ne suffit pas d'introduire les bons chiffres. Votre stratégie de programmation est tout aussi cruciale que l'outil de coupe lui-même.

En tant que Mike MatteraUn expert respecté de l'Agence européenne pour la sécurité et la santé au travail (ESA) Technologie de fabrication des moules souligne : "Vous devez utiliser des parcours d'outils modernes tels que le fraisage trochoïdal ou le fraisage en peigne pour maintenir un angle d'engagement constant de l'outil et une charge de copeaux constante. Une trajectoire en ligne droite qui fait tomber l'outil dans un coin est une recette pour le désastre".

Les parcours d'outils conventionnels créent des pics soudains dans la charge de l'outil, en particulier dans les coins, ce qui est la principale cause de défaillance de l'outil dans les matériaux durs. Les stratégies modernes de FAO sont conçues pour éviter cela :

- Broyage trochoïdal: Utilise un mouvement circulaire de pelage pour créer un canal, en veillant à ce que l'outil ne soit jamais "enfoui" dans le matériau.

- Usinage des contours (à grande vitesse) : Maintient un enjambement cohérent et des mouvements souples et arqués, éliminant les virages brusques et saccadés.

Manuel de jeu pour les virages difficiles

Le tournage dur est un processus incroyablement efficace pour la finition des pièces cylindriques, mais il faut tenir compte des pressions uniques qu'il implique.

| Fonctionnement | Exemple d'outillage | Vitesse de coupe (Vc) | Vitesse d'avance (fn) | Profondeur de coupe (ap) |

|---|---|---|---|---|

| Finition en continu | Plaquette CBN à faible teneur | 120-180 m/min | 0,05-0,12 mm/tour | 0,1-0,25 mm |

| Coupe interrompue | Plaquette CBN à haute teneur | 90-140 m/min | 0,08-0,15 mm/tour | 0,15-0,3 mm |

Le rôle essentiel de la géométrie de l'insert

Dans le tournage dur, la géométrie de la plaquette CBN est conçue pour la résistance. Vous utiliserez presque toujours une plaquette avec un angle d'inclinaison négatif. Cela permet de diriger les immenses forces de coupe vers le porte-outil et la machine, plutôt que d'essayer de "soulever" le copeau.

Cela soumettrait le tranchant délicat à une contrainte de traction. En outre, l'arête de coupe est souvent dotée d'un petit chanfrein ou d'une pierre à aiguiser (connu sous le nom de "K-land") afin de la rendre plus robuste et d'éviter qu'elle ne s'écaille. Comprendre et sélectionner la bonne géométrie est fondamental pour réussir.

Optimisation et dépannage : Devenir l'interlocuteur privilégié pour la résolution des problèmes

Même avec le meilleur plan, les choses peuvent mal tourner. C'est là qu'un bon ingénieur devient un grand ingénieur. Au lieu d'ajuster les paramètres au hasard, vous devez adopter une approche systématique pour diagnostiquer et résoudre les problèmes.

Cette section est votre guide d'urgence en cas d'imprévu.

Un guide de "premiers soins" pour les problèmes d'usinage les plus courants

Lorsqu'un problème survient, ne vous contentez pas de modifier la vitesse d'avance et d'espérer que tout ira bien. Procédez à une séquence de diagnostic logique. Considérez-le comme une liste de contrôle, allant des éléments les plus faciles à vérifier (le code) aux éléments les plus complexes (la machine elle-même).

| Problème | Chèques principaux (dans l'ordre) | Solutions potentielles |

|---|---|---|

| Chatter (Vibration) | Dépassement d'outil > Parcours d'outil > Serrage | Raccourcir l'outil ; utiliser une trajectoire à engagement constant ; vérifier la rigidité du support et de la pièce. |

| Usure prématurée des outils | Vitesse de coupe > Charge de copeaux > Qualité de l'outil | Réduire Vc ; ajuster fz pour éviter les frottements ; vérifier que l'insert est adapté au travail. |

| Mauvais état de surface | Demi-produits > Usure des outils > Faux-rond | Veiller à une surépaisseur uniforme ; utiliser une arête d'outil neuve ; vérifier le faux-rond du porte-outil. |

Des leçons apprises à la dure : Notre expérience

Les théories et les graphiques sont une chose, mais certaines leçons ne peuvent être tirées que d'une expérience concrète et coûteuse. Voici deux leçons essentielles que nous avons apprises et que nous souhaitons partager avec vous.

Expérience 1 : Le piège de la recherche de la vitesse maximale

Nous avons travaillé un jour avec un client qui avait programmé la vitesse de coupe maximale absolue à partir d'un manuel technique pour un composant de moule D2. Le résultat fut un désastre. À mi-chemin de la première passe, la plaquette s'est brisée, se détruisant elle-même et la pièce coûteuse avec elle.

La leçon à en tirer est profonde : la stabilité est bien plus importante que la vitesse maximale. Nous vous conseillons sincèrement de toujours commencer par 70-80% de la recommandation du fabricant. Une fois que le processus est stable, vous pouvez augmenter progressivement les paramètres afin de trouver le "sweet spot" optimal pour les produits suivants votre de la machine et de l'installation.

Expérience 2 : Le secret d'une finition parfaite

Une autre frustration fréquente est l'irrégularité de la finition de la surface. Nous avons passé des jours à dépanner un travail dont certaines zones étaient parfaites comme un miroir tandis que d'autres présentaient des marques d'outils visibles. Nous avons ajusté tous les paramètres de finition possibles et imaginables, mais en vain.

Le problème est dû à la opération de semi-finition. Un grand pas en avant avait été utilisé, ce qui laissait une quantité inégale de matière pour l'outil de finition. Cette fluctuation de la charge de l'outil est à l'origine de la finition irrégulière.

La solution consiste à ajouter une règle à votre processus : s'assurer que le stock laissé pour la finition est uniforme et cohérent, idéalement dans une bande étroite de 0,15 mm ±0,03 mm. Ce petit investissement dans la phase de semi-finition se traduira par une amélioration considérable de la qualité de la pièce finale.

Justification de la valeur : Justification de la valeur

En tant qu'ingénieur, votre expertise technique est votre principal atout. Cependant, pour faire approuver de nouveaux outils ou processus, la valeur technique seule ne suffit souvent pas. Vous devez parler le langage des affaires : l'argent.

Cette dernière section vise à vous donner les moyens d'élaborer un argumentaire indéniable en faveur des améliorations que vous proposez.

Ce n'est pas seulement une histoire technique, c'est aussi une histoire financière

Lorsque vous proposez une nouvelle solution, les décideurs se posent une question fondamentale : "Quel sera l'impact sur nos résultats ?" Une vague promesse de "meilleure efficacité" n'est pas un argument convaincant.

Vous devez traduire les avantages techniques en résultats financiers tangibles. Au lieu de simplement calculer le coût d'un nouvel outil, recadrez la conversation autour du coût de pas changeant. Quantifions les "coûts cachés" qui ponctionnent actuellement les ressources.

- Le coût total d'une seule défaillance : Lorsqu'un outil se casse et met une pièce au rebut, la perte est bien plus importante que le simple prix de la plaquette. Le coût réel comprend l'outil, la matière première, toutes les heures de machine déjà investies, la main-d'œuvre pour les temps d'arrêt et les pénalités de livraison potentielles. La présentation de ce chiffre total donne une idée beaucoup plus précise du risque financier lié au processus actuel.

- Le coût d'opportunité de l'inefficacité : Il s'agit d'un concept encore plus puissant. Si un nouveau procédé réduit le temps d'usinage de 10 à 5 heures, vous n'avez pas seulement économisé 5 heures de temps machine. Vous avez gagnée 5 heures de capacité de production sur un actif précieux. Formulez votre argument de la manière suivante : "En investissant dans ce nouveau processus, nous ne nous contentons pas d'économiser des coûts ; nous créons une opportunité de prendre plus de travail et d'augmenter nos ventes."

Conclusion : De l'ingénieur de processus au stratège de processus

Nous avons couvert beaucoup de terrain, passant d'une stratégie de haut niveau aux détails les plus infimes de l'exécution et de la résolution des problèmes. S'il y a une idée centrale à retenir de ce guide, c'est le changement d'état d'esprit qui consiste à passer d'une attitude réactive de résolution des problèmes à une attitude proactive de stratège en matière de processus.

Réussir dans la l'usinage des aciers trempés ne consiste pas à trouver un seul "chiffre magique" pour vos vitesses et vos flux. Il s'agit de comprendre l'ensemble de la chaîne de traitement et de prendre des décisions délibérées, fondées sur des données, à chaque étape.

Il s'agit d'apprendre des échecs et de construire votre propre base de données interne sur ce qui fonctionne vraiment sur vos machines, avec votre équipe.

En adoptant cette approche holistique, vous élevez votre rôle. Vous n'êtes plus seulement un ingénieur qui exécute un plan ; vous êtes l'architecte d'un processus de fabrication prévisible, stable et hautement rentable. Vous devenez l'expert de référence qui peut non seulement résoudre les problèmes techniques immédiats, mais aussi apporter les améliorations stratégiques qui rendront votre entreprise plus compétitive.

Si vous êtes confronté à un défi unique en ce qui concerne la l'usinage des aciers trempés que ce guide ne couvre pas, contactez nos ingénieurs d'application. Nous sommes toujours prêts à vous offrir une consultation individuelle pour vous aider à trouver une solution.

Prêt à usiner vos pièces en acier trempé ?

Vous avez la conception, nous avons la précision. Laissez notre équipe d'experts transformer vos dessins complexes en composants de haute qualité à tolérance serrée. Éliminez les risques et assurez la réussite de votre projet.

Références et notes

[1] Sélection de la qualité du CBN : La distinction entre le CBN à haute teneur pour les coupes interrompues (ténacité) et le CBN à faible teneur pour la finition (résistance à l'usure) est un principe fondamental dans l'application des outils de coupe, souligné par les principaux fabricants tels que Sandvik Coromant dans leur documentation technique.

[2] Engagement constant de l'outil : Le concept selon lequel le maintien d'une charge constante sur la fraise est essentiel pour la durée de vie de l'outil en fraisage dur est un principe fondamental du fraisage à haut rendement (HEM) et est largement discuté par les développeurs de logiciels de FAO et les experts en outillage tels que Mike Mattera.