Vous en avez assez des projets d'usinage CNC qui tombent dans l'oubli dès que la production démarre ? Nous avons mis au point un processus en quatre étapes pour votre projet d'usinage CNC qui élimine les incertitudes et vous redonne le contrôle. Il s'agit du processus exact que nous utilisons pour nous assurer que chaque pièce est livrée à temps et conformément aux spécifications.

Un processus transparent d'usinage CNC en 4 étapes transforme un projet complexe en un flux de travail prévisible. Il commence par un devis axé sur la DFM, suivi d'un lancement de projet détaillé afin d'aligner toutes les spécifications techniques. Ensuite, un contrôle de production proactif fournit des mises à jour régulières et le processus se termine par une inspection et une livraison finales qui comprennent un ensemble complet de documents sur la qualité.

Je vais maintenant détailler chacune de ces quatre étapes. Vous verrez dans des études de cas concrets comment ce processus permet d'éviter des erreurs coûteuses et vous apprendrez la question la plus importante à poser à tout fournisseur potentiel.

Pourquoi les processus sont plus importants que les machines

Lorsqu'on évalue un atelier d'usinage CNC, il est facile d'être impressionné par une longue liste d'équipements de pointe. Mais voici un aperçu de l'industrie : les équipements les plus avancés sont ceux qui sont les plus performants et les plus efficaces. Broyeur à 5 axes ne vaut que ce que vaut le système qui le fait fonctionner.

C'est pourquoi notre philosophie de base est la suivante "Le processus plutôt que l'usine". Une machine impeccable exécutant un programme défectueux ne produira que de la ferraille coûteuse plus rapidement. La qualité et la fiabilité réelles proviennent un processus solide et bien défini.

Le légendaire pionnier de la gestion de la qualité, W. Edwards Deming, l'a très bien exprimé : "Si vous ne pouvez pas décrire ce que vous faites comme un processus, vous ne savez pas ce que vous faites.

Un processus clairement articulé n'est pas un simple document, c'est une preuve de compétence. Il démontre qu'une entreprise est organisée, qu'elle maîtrise ses opérations et qu'elle est capable de fournir des résultats cohérents, projet après projet.

Un bon processus est fondamentalement un système d'élimination des risques. Il est conçu pour atteindre le "First Time Right", un concept parfaitement illustré par la Règle 1-10-100. Ce principe de fabrication stipule que la prévention d'une erreur coûte $1, sa correction pendant la production coûte $10 et sa réparation après qu'elle a atteint le client coûte $100.

Notre processus s'articule autour de cet investissement initial $1 - une planification minutieuse et une communication transparente - afin de vous épargner les coûts bien plus élevés des retouches, des retards et des maux de tête en bout de chaîne. Il s'agit d'éliminer systématiquement les déchets, non seulement du matériel, mais aussi du flux de travail lui-même.

Un voyage transparent de votre conception à la pièce finie

Étape 1 : Demande de renseignements et de devis

Lorsque vous nous envoyez vos fichiers, vous ne vous contentez pas d'obtenir un devis ; vous entamez la première étape cruciale d'un projet de fabrication réussi. Notre processus commence dès que nous recevons votre dossier technique.

Nos ingénieurs procèdent immédiatement à une Conception pour la fabrication (DFM) afin d'identifier les défis potentiels ou les possibilités d'optimisation. Nous clarifions ensuite toutes les questions techniques avant d'établir un devis complet sans frais cachés.

Nous avons appris à nos dépens l'importance de cette rigueur. Au début de notre histoire, nous avons établi un devis pour un projet sur la base de ce qui semblait être un simple modèle 3D. Ce n'est qu'après le début des travaux que nous avons reçu un dessin en 2D spécifiant une tolérance de trou critique de ±0,005 mm, une exigence qui nécessitait un processus d'usinage complètement différent et plus coûteux. Cette expérience a été riche d'enseignements.

À partir de ce jour, nous avons fait une examen de la cohérence technique un élément obligatoire de notre processus d'établissement de devis. Un devis professionnel est la première promesse que nous faisons sur la réussite d'un projet, et pas seulement un chiffre sur une page.

Pour nous aider à tenir cette promesse, voici comment préparer un dossier d'appel d'offres impeccable :

- Fournir des fichiers 3D et 2D : Un modèle 3D (comme .STEP) est essentiel, mais c'est dans un dessin PDF 2D que vous définissez les détails essentiels tels que GD&TLes caractéristiques de l'appareil sont les mêmes que celles de l'appareil précédent, c'est-à-dire l'état de surface et les tolérances spécifiques.

- Soyez précis sur les matériaux et les finitions : Au lieu de "Aluminium", précisez "Aluminium 6061-T6". Plus les détails seront nombreux, plus votre devis et la pièce finale seront précis.

- Communiquer les besoins non exprimés : Indiquez-nous l'application finale de la pièce ou les surfaces à caractère esthétique. Ce contexte nous aide à prendre de meilleures décisions de fabrication en votre nom.

Étape 2 : Coup d'envoi du projet

Une fois votre commande confirmée, nous affectons immédiatement un chef de projet dédié à votre projet, qui suit un processus rigoureux pour la gestion de projets complexes.

Il ne s'agit pas d'un simple point de contact, mais d'un défenseur et d'une source unique de vérité du début à la fin.

La première chose qu'ils feront sera de programmer un réunion de lancement du projet avec vous et notre équipe technique. Lors de cette réunion, nous confirmons les dessins de fabrication définitifs, clarifions toutes les instructions et établissons un calendrier de production détaillé.

Pourquoi sommes-nous si méticuleux à ce stade ? Parce que nous avons appris que la perfection de la fabrication commence par la perfection de la communication. Nous avons un jour produit un lot de magnifiques boîtiers en aluminium pour une entreprise de matériel médical. Toutes les dimensions étaient parfaites, tout comme le rapport d'inspection. Pourtant, les pièces ont été rejetées.

La raison ? Une minuscule marque de pincement sur une surface non fonctionnelle que le client considérait comme une face cosmétique critique - un détail qui n'a jamais été explicitement noté sur le dessin.

Cette expérience nous a appris que les hypothèses non exprimées sont l'ennemi de la qualité. Désormais, c'est lors de la réunion de lancement que nous rendons l'implicite explicite. Votre chef de projet examinera vos dessins avec vous, poser des questions cruciales comme :

- "Quelles sont les surfaces qui sont cosmétiques et qui doivent être exemptes d'imperfections ?

- "Y a-t-il des exigences en matière d'arêtes vives ?

- "Quelles sont les principales caractéristiques de l'assemblage ?

Il s'agit de notre engagement en matière de communication pour vous. Votre chef de projet établira un calendrier de communication clair, notamment en ce qui concerne la fréquence des mises à jour. Nous définirons également un processus transparent d'ordre de modification technique (ECO), de sorte que si une conception doit être modifiée en cours de production, vous saurez exactement à quoi vous attendre en termes d'ajustements de coûts et de délais.

Cette étape consiste à établir une compréhension commune afin de s'assurer que les pièces que nous livrons répondent non seulement à vos dessins, mais aussi à vos attentes.

Prêt à rationaliser votre prochain projet ?

Notre processus est conçu pour être clair et précis. Voyez comment nos experts Services de fraisage et de tournage CNC peut donner vie à vos projets sans les problèmes de communication.

Étape 3 : Contrôle de la production

Une fois la production lancée, notre engagement en matière de transparence devient encore plus crucial. C'est à ce stade que de nombreux projets tombent dans la "boîte noire", mais notre processus est conçu pour vous tenir pleinement informé.

Nous effectuons des inspections au premier article (FAI) pour tous les processus critiques, et votre chef de projet vous fournit des mises à jour proactives des progrès réalisés par le biais de rapports hebdomadaires ou de notifications en temps réel à des étapes clés. Plus important encore, nous disposons d'un système d'alerte au risque pour une communication immédiate en cas de problème.

Nous pensons que les mauvaises nouvelles ne s'améliorent pas avec le temps. Dans le cadre d'un projet urgent pour un client du secteur automobile, une machine clé à 5 axes est tombée en panne de manière inattendue, menaçant d'entraîner un retard de deux jours. Au lieu d'essayer de cacher le problème, notre chef de projet a prévenu l'ingénieur du client dans l'heure qui a suivi l'incident.

Il a présenté deux options claires : passer à une autre machine en faisant un léger compromis sur une finition de surface non critique, ou attendre la réparation et accepter le retard.

Grâce à notre communication immédiate et transparente, l'ingénieur a eu tout le temps d'ajuster le programme d'assemblage de son équipe et a choisi en toute confiance la première option. Il nous a dit plus tard que ce qu'il appréciait le plus n'était pas que nous soyons parfaits, mais que nous étions honnêtes et proactifs lorsque les choses n'allaient pas.

Dans l'industrie manufacturière, la nouvelle la plus préjudiciable est celle que l'on apprend à la dernière minute.

Cela nous amène à une idée clé pour la fabrication moderne : l'accessibilité de l'information est plus importante que la proximité physique. Un fournisseur local qui ne communique pas suffisamment peut vous laisser dans l'ignorance plus qu'un fournisseur de l'Union européenne. partenaire de fabrication dans tout le pays avec un excellent système. Notre processus repose sur ce principe.

Grâce à notre système de gestion de projet, vous disposez d'une fenêtre en ligne et en temps réel sur l'état d'avancement de votre projet, ce qui vous permet de toujours garder le contrôle, où que vous soyez.

Étape 4 : Inspection et livraison

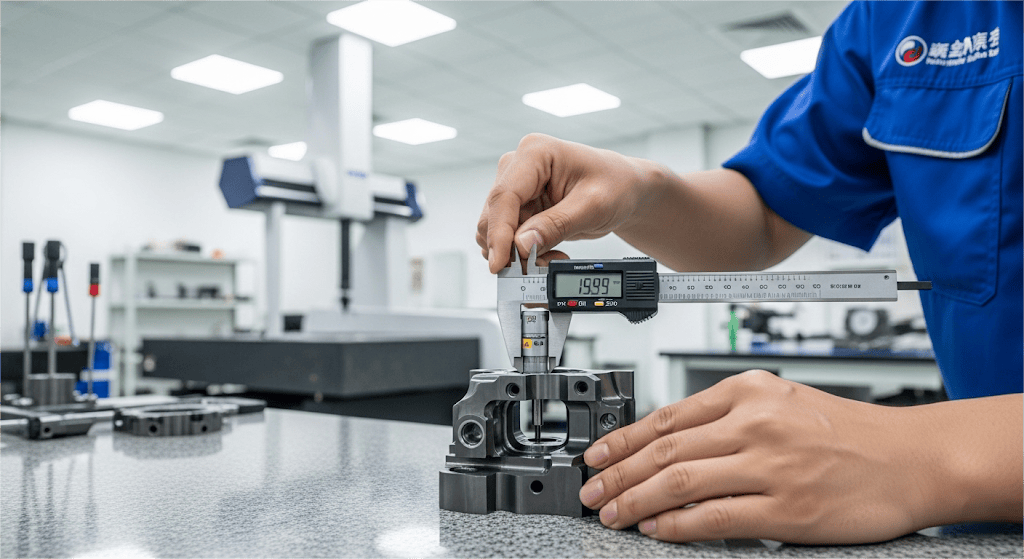

La dernière étape de notre processus est conçue pour garantir que ce que vous recevez n'est pas seulement une pièce, mais une solution complète soutenue par une preuve de qualité vérifiable. Chaque projet fait l'objet d'un 100% inspection finale avant qu'il ne quitte nos locaux.

Nous compilons ensuite une dossier de documentation sur la qualitéNous emballons vos pièces de manière professionnelle pour un transport sécurisé et assurons un suivi logistique complet. Mais notre travail ne s'arrête pas à l'expédition ; nous assurons un suivi proactif pour recueillir vos commentaires, en veillant à ce que les pièces fonctionnent exactement comme vous l'aviez prévu lors de leur assemblage final.

Cet engagement en faveur d'une qualité documentée a un impact tangible. Nous avons un jour travaillé avec un client qui se débattait avec un problème d'assemblage. Alors que nos pièces s'ajustaient parfaitement, un composant provenant d'un autre fournisseur provoquait un désalignement. Le client ne parvenait pas à en identifier la cause première.

Dans le cadre de notre prestation standard, nous avons fourni un rapport détaillé sur la situation de l'emploi. Rapport sur les machines à mesurer tridimensionnelles (MMT) pour notre composant. En utilisant notre rapport comme base de référence, l'équipe chargée de la qualité a pu déterminer avec précision l'erreur dimensionnelle de la pièce de l'autre fournisseur, ce qui lui a épargné des semaines d'essais et d'erreurs frustrants.

C'est pourquoi nous croyons qu'il faut fournir des preuves, et pas seulement des promesses. Lorsque vous recevrez un envoi de notre part, vous saurez exactement ce qu'il contient. l'emballage de qualité qui accompagne vos pièces:

| Étape du processus | Ce qu'il faut retenir | Produit livrable de base |

|---|---|---|

| 1. Demande de renseignements et de devis | Une tarification précise et sans risque | Analyse DFM et devis formel |

| 2. Coup d'envoi du projet | Alignement total avant la production | Gestionnaire de projet dédié |

| 3. Contrôle de la production | Une visibilité totale, sans surprise | Mises à jour proactives et FAI |

| 4. Inspection et livraison | Une qualité vérifiable en main | Documentation complète sur la qualité |

- Certificats de matériaux: Traçabilité complète des matières premières utilisées dans votre projet.

- Rapport d'inspection dimensionnelle complet : Un rapport détaillé vérifiant que chaque caractéristique de votre pièce est conforme aux spécifications de votre dessin.

- Certificat de conformité (CoC) : Notre certification officielle que les pièces répondent à toutes vos exigences.

- Rapports spécialisés (si nécessaire) : En fonction de votre projet, il peut s'agir de rapports CMM pour les géométries complexes ou de rapports FAIR (First Article Inspection Reports).

Ce kit de documentation est plus qu'un simple document administratif. C'est un outil qui simplifie votre inspection de réception, qui donne confiance à vos équipes d'assemblage et qui vous apporte la confiance dont vous avez besoin pour faire avancer votre projet.

Construire un partenariat durable

En fin de compte, la valeur d'un processus transparent va bien au-delà de la livraison d'une seule pièce. Il s'agit de ce que vous gain de retour. En éliminant la "taxe sur le temps de travail de l'ingénieur", vous récupérez d'innombrables heures qui peuvent être réinvesties dans la conception, l'innovation et votre prochain grand projet.

Il s'agit de la confiance qui découle de résultats prévisibles, ce qui vous permet de gérer efficacement les délais et les budgets. Il s'agit également de protéger votre réputation professionnelle en vous associant à un fournisseur qui tient ses promesses, à chaque fois.

Cette approche transforme la relation traditionnelle client-fournisseur. Comme le souligne Jeffrey K. Liker, expert en production allégée, les meilleurs fournisseurs sont ceux qui se sentent comme une extension de votre propre entreprise.

Nous ne nous considérons pas comme un simple fournisseur figurant sur votre liste de fournisseurs agréés ; nous voulons être un véritable partenaire de votre réussite. Notre objectif est d'établir une relation de collaboration à long terme basée sur la confiance et les avantages mutuels, et non sur des avantages tarifaires à court terme.

Ce partenariat est fondé sur une boucle d'amélioration continue. Le retour d'information que vous fournissez à l'issue d'un projet est inestimable. Ils sont directement réinjectés dans notre système afin d'affiner nos processus, d'améliorer notre communication et de faire en sorte qu'à chaque nouveau projet, notre collaboration devienne encore plus transparente et efficace.

Nous ne nous contentons pas de fabriquer vos pièces, nous construisons une meilleure façon de travailler ensemble.

Conclusion : Choisissez votre flux de travail, pas seulement vos pièces

Lorsque vous choisissez un fournisseur, vous choisissez plus qu'un simple vendeur, vous choisissez une méthode de travail. Vous décidez de la manière dont votre temps sera utilisé, de la manière dont vos projets seront gérés et du degré de certitude que vous pouvez avoir quant à vos résultats.

Notre processus transparent en 4 étapes pour votre Projet d'usinage CNC est conçu pour les professionnels qui, comme vous, accordent de l'importance à la précision, à l'efficacité et au contrôle. Il est conçu pour éliminer les frictions et les ambiguïtés qui paralysent si souvent les projets de fabrication, vous permettant ainsi de vous concentrer sur ce que vous faites le mieux.

Vous avez un projet complexe ou des questions techniques spécifiques ?

Planifiez une consultation technique gratuite de 15 minutes avec l'un de nos ingénieurs seniors. Nous sommes là pour vous fournir les conseils d'experts dont vous avez besoin pour faire passer votre projet de la conception à la réalité, en toute transparence.

Prêt à démarrer votre projet en toute confiance ?

Vous avez une vision. Laissez notre processus transparent et nos ingénieurs experts s'occuper de la fabrication avec la précision que votre projet mérite.

Références et notes

[1] La règle des 1-10-100 : Cette règle est un principe de gestion de la qualité largement accepté qui illustre le fait que les coûts de la prévention des erreurs sont bien inférieurs aux coûts de leur correction une fois qu'elles se sont produites. Elle est souvent citée dans des contextes liés au coût de la qualité (CoQ).

[2] W. Edwards Deming : Ingénieur, statisticien et consultant en gestion américain, considéré comme une figure fondamentale du contrôle moderne de la qualité. Ses philosophies, en particulier le cycle Planifier-Faire-Vérifier-Agir (PDCA), sont les pierres angulaires de l'amélioration des processus de fabrication dans le monde entier.

[3] Conception pour la fabrication (DFM) : Pratique d'ingénierie consistant à concevoir des produits de manière à ce qu'ils soient faciles à fabriquer. L'objectif est de réduire les coûts de fabrication, d'améliorer la qualité et de raccourcir les délais de mise sur le marché en abordant de manière proactive les problèmes de production potentiels au cours de la phase de conception.