Frustré de voir les coûts d'un projet échapper à tout contrôle à cause d'une simple tolérance ? Ce guide va au-delà des simples tableaux de données pour présenter un cadre de gestion de la chaîne d'approvisionnement éprouvé. Il est conçu pour transformer votre processus de prise de décision, en vous permettant de faire des choix de conception en toute confiance qui conduisent à des coûts prévisibles et à des projets rentables.

Les erreurs coûteuses de dessin de tolérance comprennent l'application tolérances serrées inutiles qui peut doubler les coûts de fabrication, négliger la dureté du matériau après le traitement thermique, ce qui oblige à des opérations de rectification secondaires coûteuses, et spécifier un état de surface général au lieu de ne cibler que les zones fonctionnelles critiques, ce qui entraîne des temps de traitement inutiles.

Repérer ces erreurs courantes n'est que la moitié de la bataille. La véritable clé d'une conception cohérente et rentable réside dans une matrice décisionnelle simple que les meilleurs chefs de projet utilisent pour équilibrer les performances et le budget. Ce qui suit n'est pas seulement une liste de conseils ; c'est le système qui changera fondamentalement la façon dont vous abordez la relation entre le coût, la finition de surface et la fonction.

Cessez de choisir des processus. Commencez à définir des seuils.

Depuis des décennies, la question centrale pour les concepteurs confrontés à une surface de haute précision est la suivante, "Devrais-je utiliser le fraisage ou le meulage ?

Ce n'est pas la bonne question.

Le saut le plus important que vous puissiez faire dans votre philosophie de conception est de cesser de donner la priorité à l'image de marque. processus et commencer à définir le objectif. La véritable question de la transformation n'est pas de savoir comment une pièce est fabriquée, mais de savoir comment elle est fabriquée. pourquoi une tolérance spécifique est nécessaire en premier lieu.

Cela nous amène au cœur de notre masterclass DFM : Le cadre du "seuil fonctionnel d'abord".

L'idée de base est la suivante : En tant que concepteur, votre tâche principale n'est pas de rechercher la perfection théorique, mais de déterminer l'exigence minimale absolue - le seuil fonctionnel - qu'une surface doit respecter pour remplir sa fonction de manière fiable pendant toute la durée de vie prévue.

Au lieu de vous demander "Quel processus dois-je choisir ?", vous devriez vous demander "Quel est le processus le plus efficace ? le plus mauvais état acceptable cette surface peut-elle se trouver et continuer à fonctionner parfaitement ?" Ce simple recadrage vous fait passer du rôle de sélectionneur passif de processus à celui d'analyste actif des coûts et des bénéfices. Il vous oblige à approfondir vos recherches en ingénierie, au-delà des chiffres figurant sur un dessin, pour vous intéresser à la physique réelle de votre assemblage.

Le coût du franchissement du seuil

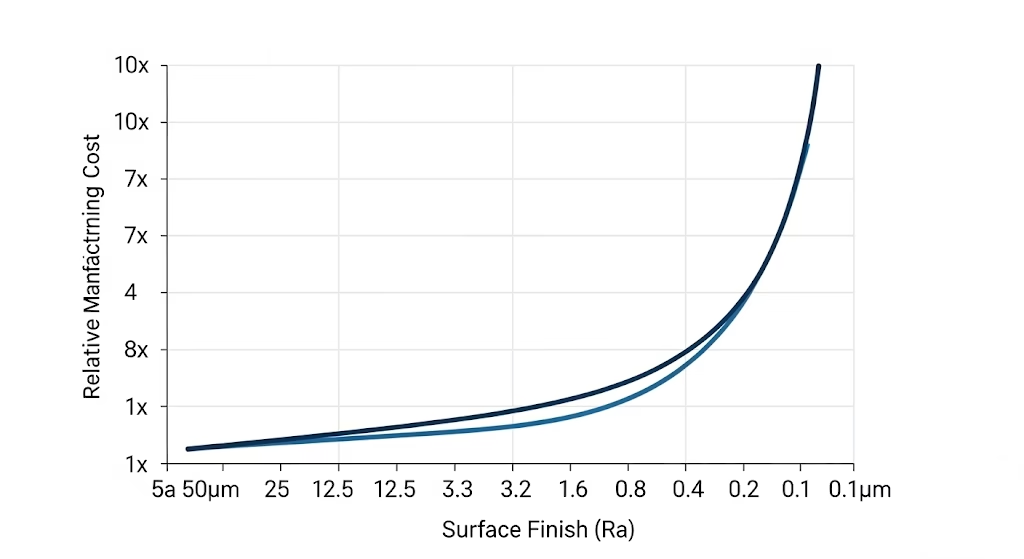

Qu'est-ce qu'un "seuil" ? C'est le point de basculement critique où la courbe des coûts de fabrication passe d'une pente douce à une ascension verticale. Pour de nombreux procédés de fraisage, ce seuil correspond à un état de surface de Ra 0,8µm (ou ~32 µin). Il s'agit là d'une distinction cruciale par rapport à nos tolérances de fraisage CNC.

Les surfaces plus rugueuses peuvent souvent être obtenues par fraisage CNC standard et rentable. Mais dès que votre projet nécessite une finition plus doux Au-delà, on franchit un seuil et on entre dans un nouveau paradigme de coûts.

La relation n'est pas linéaire, elle est exponentielle, un concept que nous explorons dans notre étude approfondie de la coûts des finitions Ra 0.8µm vs. Ra 0.4μm.

Pour illustrer ce phénomène, nous utilisons un "indice de coût de l'état de surface" simplifié pour expliquer l'augmentation spectaculaire et non linéaire des prix :

CoûtFinition = CoûtBase × 2.1( (0,8 / RaCible) - 1 )

- CoûtBase est le coût de base pour obtenir une finition de fraisage standard de Ra 0,8µm.

- RaCible est l'état de surface plus lisse que vous souhaitez obtenir.

- L'exposant 2.1 est le facteur crucial. Il révèle la réalité brutale de la poursuite de la perfection.

Voyons ce qu'il en est :

- Amélioration de la finition de Ra 0,8µm à Ra 0,4µm (soit une amélioration de 2 fois) plus de doubles le coût.

- Amélioration de Ra 0,4µm à Ra 0,2µm (une autre amélioration de 2 fois) doubler encore le coût.

Le concepteur recherche souvent une amélioration linéaire des performances, mais se heurte à une pénalité exponentielle en termes de coûts. Votre objectif est de rester sur la partie plate de la courbe des coûts pour le plus grand nombre possible de fonctionnalités, en ne franchissant le seuil que lorsque les exigences fonctionnelles sont absolues et indéniables.

De la conception basée sur la peur à la confiance basée sur la simulation

Pourquoi la règle du "plus serré, c'est mieux" a-t-elle été si longtemps la règle par défaut ? Historiquement, les tolérances serrées ont agi comme un facteur de sécurité physique-Une façon de compenser la peur des variables inconnues telles que le stress, les vibrations et la dilatation thermique.

Cependant, un lien caché est en train de modifier cette équation : l'essor d'outils de simulation accessibles et de haute fidélité tels que le Analyse par éléments finis (FEA) directement dans votre plateforme de CAO.

La confiance que vous gagnez dans le monde numérique se traduit directement par la tolérance que vous pouvez vous permettre de relâcher dans le monde physique.

Une simulation bien réalisée fournit un "jumeau numérique" de votre pièce, prédisant ses performances dans le monde réel avec une précision incroyable. Lorsque les résultats de l'analyse par éléments finis montrent que les niveaux de contrainte se situent bien dans la zone de sécurité, vous obtenez la confiance nécessaire pour prendre du recul par rapport à la situation actuelle. des tolérances inutilement serrées.

La simulation devient votre nouveau facteur de sécurité, remplaçant la béquille dépassée et coûteuse de la surtolérance. Elle vous permet de concevoir sur la base de preuves et non de craintes.

Le schéma directeur DFM en 3 étapes pour les tolérances

| Question clé de la DFM | Approche par fraisage (rentable) | Approche de la rectification (haute précision) |

|---|---|---|

| Objectif principal | Génération de formes, enlèvement de matière | Précision ultime, finition supérieure |

| Quand l'utiliser ? | Ra > 0,8µm, Tolérances > ±0,015mm | Ra < 0,8µm, Tolérances < ±0,015mm |

| Problème central résolu | Création de pièces à moindre coût | Surmonter déformation par traitement thermique |

La théorie est puissante, mais c'est l'action qui donne des résultats. Maintenant que vous avez adopté le cadre du "seuil fonctionnel d'abord", il est temps de l'appliquer. Ce plan en trois étapes transformera cet instant "Aha !" en un processus systématique et reproductible que vous pourrez utiliser pour chaque projet.

Étape 1 : Comment isoler vos "surfaces d'argent" ?

Toutes les surfaces d'une pièce ne sont pas égales. Certaines sont de simples surfaces de dégagement, tandis que d'autres sont des surfaces de roulement critiques. La première étape consiste à les différencier et à concentrer votre "budget tolérance" uniquement là où il crée de la valeur. Nous appelons les surfaces critiques "L'argent fait surface-celles où la précision a un impact direct sur la fonction.

Utilisez cette liste de contrôle pour les identifier :

- S'agit-il d'une surface d'accouplement ? Cette surface est-elle en contact avec une autre pièce de l'assemblage ?

- S'agit-il d'une surface dynamique ? Cette surface se déplace-t-elle contre une autre pièce (par exemple, un piston dans un alésage, un arbre dans un palier) ? Comprendre comment réaliser un alésage de précision est essentielle pour la fiabilité de ces systèmes dynamiques.

- S'agit-il d'une surface de scellement ? Cette surface forme-t-elle un joint avec une garniture, un joint torique ou un autre composant ?

- S'agit-il d'une surface de repérage ? Cette surface est-elle un point de référence primaire utilisé pour localiser d'autres éléments ou composants ?

Si vous répondez "oui" à l'une de ces questions, vous avez trouvé une surface d'argent. Toute autre surface est probablement une "surface non fonctionnelle", où les tolérances peuvent et doivent être ramenées au niveau standard de l'atelier (p. ex, ISO 2768-m).

Étape 2 : Triage des tolérances : Un tableau de décision rapide pour le fraisage par rapport à la rectification

Une fois que vous avez identifié vos surfaces d'argent, utilisez ce tableau de triage pour classer rapidement le processus de fabrication requis. Ce tableau vous aide à visualiser les seuils dont nous avons parlé précédemment et à prendre une décision fondée sur des données.

| Catégorie d'exigences | Fraisage standard | Fraisage de précision / Fraisage dur | Meulage nécessaire |

|---|---|---|---|

| Finition de la surface (Ra) | > 1,6µm (63 µin) | 0,8µm - 1,6µm (32 - 63 µin) | < 0,8µm (32 µin) |

| Tolérance typique | ±0,05mm (±0,002″) | ±0,015mm - ±0,05mm (±0,0006″ - ±0,002″) | <0,015mm (±0,0006″) |

| Matériau Dureté | < 45 HRC | 45 - 60 HRC (Spécialisé) | > 55 HRC (post-traitement thermique) |

| Application typique | Trous de dégagement, faces non critiques, composants structurels. | Faces d'accouplement, poches serrées, certains ajustements de roulements. | Surfaces de roulement à grande vitesse, tiges de piston hydrauliques, goujons de précision, surfaces d'étanchéité. |

| Coût relatif | 1x (base de référence) | 1,5x - 3x | 3x - 10x+ |

Étape 3 : Étude de cas : Comment communiquer l'intention sur votre dessin

Votre dessin n'est pas seulement un ensemble d'instructions ; c'est une conversation avec votre fabricant. L'ambiguïté est l'ennemie de l'efficacité. Après avoir utilisé les deux premières étapes pour prendre vos décisions, la dernière étape consiste à les communiquer avec une clarté absolue. C'est ici que vous combinez GD&T précis avec des notes claires et lisibles par l'homme.

C'est un point sur lequel Greg Paulsen, directeur de l'ingénierie d'application de la plateforme de fabrication Xometry, insiste constamment :

Nous voyons souvent des caractéristiques qui sont surtolérées non pas pour leur fonction, mais parce qu'il s'agit d'un "copier-coller" d'une conception précédente ou d'un réglage par défaut de la CAO. Il s'agit là d'une déconnexion classique de la DFM (conception pour la fabrication). L'intention du concepteur est d'éviter les risques, mais la conséquence involontaire est une augmentation massive des coûts. La clé est de se demander "pourquoi" pour chaque tolérance serrée. S'agit-il d'un ajustement, d'une fonction ou d'une crainte ? Dans ce dernier cas, il existe presque toujours un moyen plus rentable d'obtenir le même résultat.

Voyons comment tout cela s'articule dans l'étude de cas du "bras scanneur" que nous avons mentionnée au début.

- La demande initiale : Un client développant un dispositif d'inspection automatisé haut de gamme nous a envoyé un dessin pour un "bras de balayage" critique. La conception prévoyait que l'ensemble du composant soit traité thermiquement à 60 HRC, puis que toute la face principale soit meulée pour obtenir une finition lisse Ra 0,4µm. Il s'agissait d'une conception classique de "police d'assurance", sûre mais extrêmement coûteuse.

- Notre valeur ajoutée : En appliquant le plan DFM, nos ingénieurs ont immédiatement isolé les "surfaces d'argent" - deux pistes étroites de 5 mm de large sur la face principale qui entraient en contact avec les rails de guidage. L'autre 80% de la surface n'était pas fonctionnelle. Nous avons proposé un plan contre-intuitif mais beaucoup plus efficace :

- Traiter l'ensemble du visage à la machine en utilisant fraisage CNC à grande vitesse à un Ra 0,8µm parfaitement acceptable.

- Utiliser la trempe par induction pour localement ne durcir que les deux pistes de 5 mm à la valeur requise de 60 HRC.

- Broyer avec précision seulement Ces deux pistes durcies atteignent le Ra requis de 0,4µm.

- Le résultat supérieur : Le client a fait confiance à notre expertise en matière de DFM et a approuvé le changement. Les résultats ont été spectaculaires et sont allés bien au-delà de ce qu'ils attendaient :

- 35% Réduction des coûts : En éliminant les heures de meulage sur des surfaces non fonctionnelles, nous réduisons considérablement le coût de l'étape de fabrication la plus onéreuse.

- 40% Livraison plus rapide : La durée totale du cycle est passée de 15 jours à 9 jours seulement, ce qui a permis au client d'accélérer les essais de son prototype.

- Augmentation inattendue des performances : Le corps principal du bras n'ayant pas été soumis aux contraintes élevées d'un traitement thermique complet, il présentait une stabilité dimensionnelle nettement meilleure. Cet heureux hasard a permis d'obtenir un assemblage plus fiable nécessitant un étalonnage moins fréquent.

Besoin de respecter les tolérances les plus strictes ?

Nos services de rectification de précision sont conçus pour des applications où la précision absolue n'est pas négociable. Nous vous aidons à corriger les distorsions dues au traitement thermique et à obtenir des finitions de surface supérieures.

Vos outils créent-ils un risque caché ?

Vous disposez maintenant du cadre et du schéma directeur pour maîtriser les décisions techniques relatives aux tolérances. Vous savez comment isoler vos surfaces d'argent, utiliser le tableau de triage et communiquer clairement vos intentions. Ces seules connaissances vous placent dans le peloton de tête des ingénieurs concepteurs.

Mais après avoir optimisé la pièce, une nouvelle question, plus stratégique, se pose : Comment optimiser vos partenariats de fabrication ?

À l'ère des téléchargements instantanés et des plateformes de devis en ligne automatisées, nous avons gagné une vitesse incroyable. Mais cette commodité a créé un risque subtil, de second ordre, que la plupart des ingénieurs ne voient pas. Bien que ces plateformes soient brillantes pour calculer le coût de la géométrie, ils sont complètement aveugles à l'intention du concepteur.

Un algorithme peut vous dire que le relâchement d'une tolérance vous permettra d'économiser $10. Il ne peut toutefois pas vous avertir qu'un relâchement de cette tolérance spécifique peut entraîner des vibrations harmoniques qui conduisent à une défaillance prématurée des roulements. Un expert humain le peut. Cela conduit à un piège dangereux : "Optimisation algorithmique des coûts". Les ingénieurs peuvent se retrouver à modifier des conceptions pour satisfaire un algorithme de devis, en économisant quelques dollars ici et là, sans qu'une approche consultative plus approfondie ne soit mise en place. Conversation des DFM à propos de la les conséquences de ces changements.

La véritable voie vers l'excellence en matière de fabrication ne consiste pas seulement à optimiser votre conception, mais aussi à établir une relation avec un partenaire qui comprend vos objectifs. Utilisez les plateformes de devis instantanés comme une boussole directionnelle pour les coûts, mais ne remplacez pas la navigation d'un expert pour vos composants les plus critiques.

Votre partenaire en matière de précision

En fin de compte, la relation complexe entre les tolérances de rectification et de fraisage n'est pas seulement un défi technique, c'est une conversation sur la valeur, le risque et l'intention. En dépassant l'état d'esprit "plus c'est serré, mieux c'est", fondé sur la peur, et en adoptant l'approche "Functional Threshold First", vous pouvez économiser de l'argent, réduire les délais d'exécution et fabriquer des produits meilleurs et plus fiables.

L'étape suivante consiste à trouver un partenaire de fabrication qui pense de la même manière.

Cessez de chercher un simple preneur d'ordre et commencez à chercher un conseiller stratégique. Cherchez une équipe qui ne se contente pas de lire votre dessin, mais qui comprend votre vision, remet en question vos hypothèses et vous aide à naviguer dans les compromis complexes entre coût et performance. Parce que dans le monde de fabrication de haute précisionLa bonne conversation a toujours plus de valeur que le devis le plus bas.

Foire aux questions (FAQ)

Quelle valeur Ra doit absolument être broyée ?

En règle générale, toute exigence de finition de surface plus lisse que le Ra 0,8µm (32 µin) nécessitera presque certainement une opération de rectification, en particulier sur les matériaux trempés. Bien que certaines techniques de fraisage avancées puissent approcher ce chiffre dans les matériaux plus tendres, la rectification est la seule méthode fiable et cohérente pour obtenir des finitions plus fines.

Quel est le coût du broyage par rapport à celui de la mouture ?

Le coût peut varier considérablement, mais il n'est pas rare que l'affûtage soit 3 à 10 fois plus cher que le fraisage standard pour la même caractéristique. Le coût augmente en raison de taux d'enlèvement de matière plus lents, d'une plus grande complexité d'installation, de machines plus coûteuses et de la nécessité de faire appel à des opérateurs hautement qualifiés.

Le fraisage CNC permet-il d'obtenir une finition miroir ?

Non. Une véritable finition miroir (typiquement Ra 0,025-0,05µm) ne peut pas être obtenue par fraisage. Le fraisage est un processus de coupe qui laissera toujours des marques d'outil microscopiques. Pour obtenir une finition miroir, des processus secondaires tels que le rodage et le polissage sont nécessaires après les opérations initiales de fraisage ou de meulage.

Quelles sont les tolérances typiques pour la rectification ?

La rectification de précision permet de maintenir en permanence des tolérances dimensionnelles et géométriques extrêmement serrées. obtenir des tolérances serrées grâce à la rectification CNC est un avantage clé.

Il est courant de voir des tolérances de l'ordre de ±0,002mm à ±0,005mm (±0,0001″ à ±0,0002″). Pour certaines applications spécialisées telles que la fabrication de jauges, des tolérances encore plus étroites sont possibles.

De la théorie de la conception aux éléments tangibles.

Vous avez les connaissances. Nous avons l'expertise et l'équipement. Travaillons ensemble pour transformer vos conceptions complexes en une réalité de haute précision.