Frustré par les devis de la CNC qui promettent des économies, mais qui entraînent des problèmes qui font exploser le budget ? Ce guide propose une méthode éprouvée de Coût total de possession (TCO) pour aller au-delà de l'étiquette de prix, en vous aidant à éliminer les frais cachés pour des projets prévisibles et rentables.

Le coût réel d'une pièce à commande numérique comprend des dépenses cachées telles que les retouches dues à des taux de rebut élevés qui augmentent les dépenses totales, les frais généraux d'ingénierie liés à la gestion de mauvais fournisseurs et les retards de projets coûteux qui mettent en péril les calendriers de lancement.

Mais l'identification de ces coûts cachés ne représente que la moitié de la bataille. Le simple fait de savoir qu'ils existent ne permet pas de comparer systématiquement deux devis très différents.

Le véritable défi consiste à quantifier ces risques avant de s'engager. Ce qui suit n'est pas une simple liste de conseils, mais le cadre décisionnel simple que les meilleurs ingénieurs utilisent pour transformer un risque ambigu en un chiffre précis, ce qui leur permet de défendre leur choix à l'aide de données, et pas seulement avec leur intuition.

L'iceberg sous la surface : Quantifier les coûts cachés

Le défaut fondamental d'une analyse basée uniquement sur l'étiquette de prix est qu'elle traite la fabrication comme une simple transaction. Ce n'est pas le cas. Il s'agit d'un processus, et un processus défectueux engendre des déchets que vous finissez par payer.

C'est pourquoi un devis peut comprendre Coûts d'ingénierie non récurrents (NRE)qui représentent l'investissement initial dans la mise en place de ce processus de haute qualité.

Les experts appellent cela Coût de la mauvaise qualité (COPQ)et selon la Société américaine pour la qualité (ASQ), il peut coûter aux entreprises entre 15% et 25% de leur chiffre d'affaires annuel. C'est un chiffre stupéfiant, et c'est là que se cache le véritable coût de cette pièce "bon marché".

Pour le trouver, il faut penser en termes de Coût total de possession (TCO). Il ne s'agit pas seulement d'un terme comptable, mais d'un cadre décisionnel permettant de calculer tous les coûts associés à une pièce, y compris une analyse approfondie des éléments suivants l'impact du choix des matériaux sur le coût de l'usinage.

Décortiquons les trois principaux coûts cachés qui n'apparaissent jamais sur un devis.

1. Coûts de reprise et de rebut (C_rework)

Il s'agit du coût caché le plus simple. Mais au-delà de ces risques liés au processus, il est essentiel de comprendre le facteur le plus important de tout devis : comment le volume de production influe sur le prix.

Que se passe-t-il lorsqu'un lot de pièces arrive hors tolérance, avec un mauvais état de surface ou fabriqué à partir de matériaux non certifiés ?

- Perte directe : Les pièces défectueuses sont mises au rebut. Vous les avez payées et elles ne valent plus rien.

- Travail interne : Votre équipe consacre du temps à la réception, à l'inspection et à l'identification des pièces non conformes.

- Expédition et logistique : Vous devez engager des frais pour renvoyer les pièces ou attendre un nouvel envoi.

Un fournisseur à bas prix peut ne pas avoir de solides processus de contrôle de la qualité, ce qui signifie qu'un taux de rebut plus élevé est une probabilité statistique, un facteur critique lors de l'évaluation d'opérations à haut risque, comme indiqué dans le présent document. Guide pour le filetage et le taraudage. Même un taux de rebut de 10% sur une commande de $42.500 ajoute instantanément $4.250 à votre "coût réel".

2. Frais généraux d'ingénierie et de gestion (C_overhead)

C'est le coût le plus sous-estimé - et souvent le plus important - qui est caché. Votre temps, et celui de vos ingénieurs, est la ressource la plus précieuse de votre entreprise. Un fournisseur peu fiable épuise cette ressource à une vitesse alarmante. processus de gestion de projet est si critique.

Pensez aux heures passées sur :

- Des chaînes de courriels interminables pour tenter de clarifier des détails techniques, un problème souvent résolu par la création d'une base de données complète. guide de l'appel d'offres pour des services d'usinage CNC de haute précision depuis le début.

- Phone calls at odd hours to accommodate different time zones—a major factor in any local vs. overseas TCO framework.

- Débattre de l'acceptabilité d'un défaut esthétique.

- Gérer les retombées d'un retard de livraison.

L'ingénieur principal taux horaire chargé peut facilement dépasser $100. Si vous passez seulement 10 heures supplémentaires à gérer un fournisseur problématique au cours d'un projet, cela représente $1.000 de frais généraux purs qui s'est évaporée de votre budget. L'économie réalisée grâce au devis le moins cher s'évanouit rapidement.

3. Retard et coûts d'opportunité (C_delay)

Quel est le coût d'un retard d'une semaine pour votre projet ?

Ce coût est plus difficile à quantifier, mais il est souvent le plus préjudiciable. comment un fournisseur garantit le respect des délais de livraison est si critique. Le retard d'une pièce critique peut entraîner une cascade de conséquences coûteuses :

- Arrêt de la chaîne de production : Votre chaîne de montage reste inactive, ce qui entraîne un gaspillage de main-d'œuvre et de capacité.

- Lancement retardé d'un produit : Vous manquez votre fenêtre de lancement, ce qui donne un avantage à vos concurrents et retarde vos revenus.

- Pénalités contractuelles : Vous pouvez faire l'objet de sanctions en cas de retard dans le respect d'un engagement vis-à-vis d'un client.

Comme le dit le légendaire gourou de la qualité Dr. W. Edwards Deming a fait une déclaration célèbre :

Une règle qui dit "donnez le marché au moins-disant" se traduira par une qualité médiocre et des coûts élevés.

Il a compris que le prix initial n'a pas de sens sans une garantie de qualité et de fiabilité, car les coûts en aval d'une défaillance dépassent toujours les économies initiales.

Vue rapide : Comparaison des coûts cachés

| Facteur de coût caché | Risque lié aux fournisseurs à bas prix | Exemple d'impact sur les coûts |

|---|---|---|

| Reprise et mise au rebut (C_rework) | Probabilité de défaut plus élevée | +$4.250 (sur la base d'un taux de rebut de 10%) |

| Frais généraux de gestion (C_overhead) | Augmentation du temps consacré à la communication et à la résolution de problèmes | +$1,000 (pour 10 heures de moteur supplémentaires) |

| Coûts des retards (C_delay) | Retards de lancement, arrêt de la chaîne de production | +$10 000s (en coût d'opportunité) |

Comment évaluer les fournisseurs comme un expert : la liste de contrôle au-delà du prix

Pour évaluer en toute confiance la valeur réelle d'un devis, vous devez poser de meilleures questions. Pour aller au-delà du prix, vous devez interroger vos fournisseurs potentiels afin de comprendre leurs processus, et pas seulement leurs promesses.

Voici une liste de contrôle pratique conçue pour vous aider à distinguer un véritable partenaire de fabrication d'un simple preneur de commandes.

1. Sonder leur processus de qualité

Ne vous contentez pas de leur demander s'ils ont une certification ; demandez-leur comment ils la mettent en œuvre. Cela révèle leur engagement réel en faveur de la qualité et leur capacité à s'adapter à la réalité. un processus rigoureux de contrôle de la qualité.

- Au lieu de demander : "Avez-vous la certification ISO 9001 ?

- Posez la question suivante : "C'est une excellente chose que vous soyez certifié. Pourriez-vous m'expliquer votre processus spécifique de traitement d'une pièce non conforme ? Depuis la découverte d'un problème jusqu'au rapport d'action corrective (RAC), comment le client est-il impliqué et tenu informé ?"

- Question complémentaire : "Quelles sont vos procédures d'inspection standard ? Effectuez-vous une inspection des premiers articles (FAI) et pouvons-nous obtenir une copie du rapport avec notre premier envoi ?"

2. Vérifier leur expérience technique

Le site web d'un fournisseur peut énumérer des dizaines de compétences. Vous devez savoir s'il possède une expérience spécifique et pertinente dans le cadre d'un projet comme le vôtre.

- Au lieu de demander : "Pouvez-vous usiner le titane ?"

- Posez la question suivante : "Notre pièce est fabriquée en Ti-6Al-4V et nécessite des tolérances serrées. Pourriez-vous nous donner un exemple d'un projet récent que vous avez mené à bien avec un matériau et une complexité similaires ? Quelles difficultés avez-vous rencontrées et comment les avez-vous résolues ?"

- Question complémentaire : "Que pensez-vous de la conception pour la fabrication (DFM) de notre pièce ? Voyez-vous des caractéristiques qui pourraient être modifiées pour améliorer la qualité ou réduire le temps d'usinage sans affecter la fonction ?"

3. Comprendre leur communication et leur gestion de projet

Une production fluide repose sur une communication claire et opportune. Un devis bon marché ne vaut rien si vous ne pouvez pas obtenir une réponse claire en cas de problème.

- Au lieu de demander : "Combien de temps durera le devis ?

- Posez la question suivante : "Une fois le projet lancé, qui sera notre unique point de contact technique ? Quelle est votre fréquence de communication habituelle et quelle est votre procédure pour gérer une modification urgente de la conception à mi-parcours de la production ?

- Question complémentaire : "Comment suivez-vous et communiquez-vous l'état d'avancement du projet ? Utilisez-vous un portail de gestion de projet ou recevrons-nous des mises à jour par courriel ?"

Un fournisseur de qualité accueillera favorablement ces questions et fournira des réponses sûres et détaillées. Un fournisseur qui se contente de rivaliser sur les prix peut se montrer évasif ou mal préparé. Sa réponse vous dira tout ce que vous devez savoir.

Étude de cas : Comment une "économie" de $12 500 a failli faire échouer le lancement d'un produit

La théorie et les listes de contrôle sont utiles, mais un exemple concret démontre mieux que tout les enjeux. Prenons l'exemple d'"Innovate Robotics", une start-up prometteuse qui a appris à ses dépens le coût réel d'une pièce à commande numérique.

La mise en place

Innovate Robotics se préparait à lancer son nouveau robot collaboratif. La pièce maîtresse était un contrôleur élégant doté d'un boîtier en aluminium 6061-T6 usiné avec précision. Il s'agissait d'un composant esthétique et structurel essentiel.

Elle a reçu deux devis pour une série de 500 boîtiers :

- Notre devis (Le partenaire de valeur) : $110 par unité, soit un total de $55 000. Nous avons inclus un rapport DFM gratuit suggérant des modifications mineures de deux rayons d'angle internes afin d'accroître la résistance et de réduire le temps d'usinage.

- Fournisseur B (l'option la moins chère) : $85 par unité, pour un total de $42,500. Le devis a été rapide et d'un coût impressionnant.

Face à la pression exercée par les investisseurs pour qu'ils gèrent leur taux d'épuisement, le choix semblait évident. L'entreprise a choisi le fournisseur B et a enregistré un résultat satisfaisant. $12.500 d'économies initiales.

L'effilochage

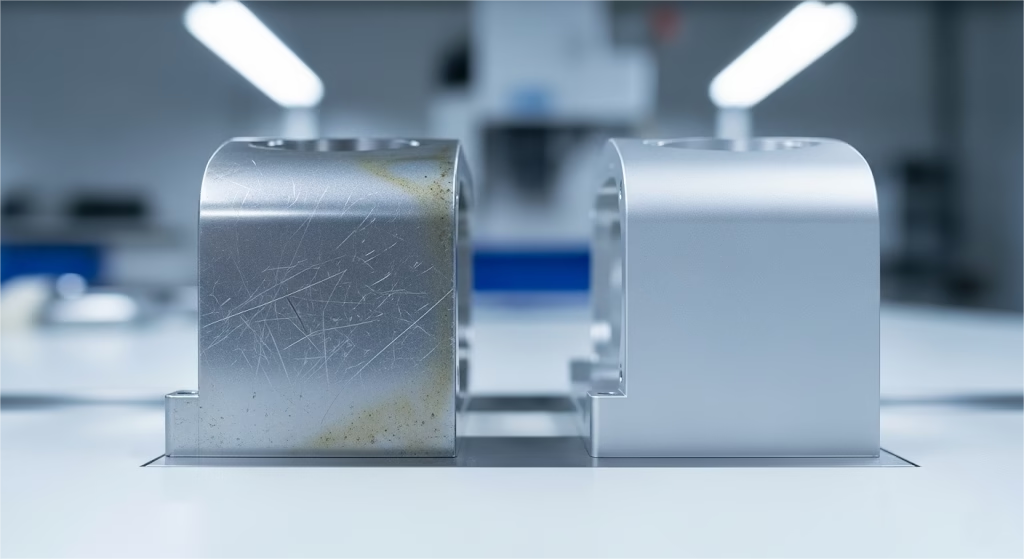

Le premier lot de 100 logements est arrivé et les "économies" ont commencé à s'évaporer.

- Défaut d'empilage de la tolérance : Environ 30% des boîtiers présentaient une anodisation mal tolérée. Le fournisseur n'avait pas tenu compte de l'épaisseur de la couche anodisée, ce qui rendait les trous de montage internes pour le circuit imprimé trop étroits. Les cartes ne s'adaptaient tout simplement pas.

- Défauts esthétiques : Plus de 20% des pièces présentaient des rayures de surface visibles et une couleur irrégulière due au processus d'anodisation, ce qui est inacceptable pour un composant cosmétique primaire.

- Le trou noir de la communication : Lorsque Innovate Robotics a soulevé ces problèmes, le fournisseur a été lent à réagir et a rejeté la responsabilité, affirmant que les défauts étaient "conformes aux normes de l'industrie". La communication entre les fuseaux horaires était frustrante et inefficace.

Le véritable coût de l'accord

L'équipe s'est empressée d'évaluer les dégâts. Le devis bon marché générait désormais des coûts très réels et très élevés.

- Perte matérielle directe : 50 pièces inutilisables × $85/unité = $4,250

- Perte de temps pour les ingénieurs : L'ingénieur mécanicien en chef a passé près de 40 heures - une semaine de travail complète - à trier les pièces, à documenter les défauts, à discuter avec le fournisseur et à essayer de trouver une solution. À un taux mixte prudent de $120/heure, cela représente un autre $4,800 en frais généraux purs.

Le coût total tangible des problèmes avait déjà atteint $9,050, effaçant ainsi 72% de leur "épargne" initiale.

Mais le coût le plus important était celui qu'ils ne pouvaient pas facilement mesurer : temps. À un mois du lancement de leur produit, ils étaient confrontés à la perspective terrifiante de ne pas avoir suffisamment de contrôleurs en état de marche. L'élan commercial de toute l'entreprise était menacé.

C'est la définition même d'une fausse économie. La décision d'économiser quelques dollars au départ a créé un problème beaucoup plus coûteux en aval. Cela prouve que le choix d'un fournisseur de produits manufacturés n'est pas un simple achat ; c'est un investissement dans la certitude.

Du fournisseur au partenaire : Construire votre avantage concurrentiel

Les responsables techniques les plus expérimentés ne pensent pas à "trouver un bon fournisseur". Ils pensent en termes de "construction d'un portefeuille de fournisseurs stratégiques".

Ils comprennent que l'objectif n'est pas seulement d'acheter une pièce, il s'agit de construire une chaîne d'approvisionnement résiliente par le biais de partenariats stratégiques. C'est votre ultime avantage concurrentiel.

Ce changement d'état d'esprit, qui consiste à passer d'une relation transactionnelle à un modèle de partenariat, est crucial. Un fournisseur se contente d'exécuter un bon de commande. Un partenaire travaille activement à l'amélioration de votre produit et à l'efficacité de votre processus.

En tant que Taiichi Ohnole père du système de production Toyota, l'a judicieusement noté :

"Les coûts n'existent pas pour être calculés. Les coûts existent pour être réduits.

Un prix bas est un calcul statique. Un véritable partenaire vous aide activement réduire les coûts en éliminant le gaspillage sous toutes ses formes - défauts, retards et temps d'ingénierie perdu.

Développer un portefeuille de fournisseurs à plusieurs niveaux

L'approche la plus sophistiquée ne consiste pas à trouver un fournisseur parfait pour tout. Il s'agit de constituer un petit portefeuille de confiance adapté à vos besoins :

- Niveau 1 : Les partenaires stratégiques. Ce sont vos experts de référence pour les composants les plus critiques, à tolérance serrée, pour lesquels le coût de la défaillance est catastrophique. Leurs devis peuvent être plus élevés, mais ils fonctionnent comme une extension de votre équipe d'ingénieurs. Ils fournissent un retour d'information DFM proactif et peuvent relever les défis les plus complexes.

- Niveau 2 : Les chevaux de trait fiables. Il s'agit de fournisseurs de confiance pour la majorité de vos pièces standard. Ils ont une qualité éprouvée, une communication fiable et des prix compétitifs. Vous n'avez pas besoin d'eux pour co-concevoir votre produit, mais vous leur faites confiance pour des livraisons régulières.

- Niveau 3 : Les joueurs de vitesse et de prototypes. Pour les supports internes non critiques, les premiers prototypes ou les contrôles d'ajustement, la rapidité et le faible coût sont les principaux facteurs. Vous utilisez ce niveau pour les travaux pour lesquels vous pouvez tolérer des frais généraux de gestion plus importants et un risque plus élevé d'imperfections mineures.

Une stratégie d'approvisionnement mature ne consiste pas à trouver le prix le plus bas pour chaque pièce. Il s'agit d'avoir la sagesse de faire correspondre la bonne pièce au bon niveau de fournisseur, une décision détaillée dans ce document. Analyse de l'usinage 3 axes par rapport à l'usinage 5 axes. L'objectif de cet article est de vous donner les outils nécessaires pour prendre correctement cette décision.

Le test décisif : comment ils gèrent la DFM

Le meilleur indicateur du potentiel d'un fournisseur en tant que partenaire est la manière dont il aborde les questions suivantes Conception pour la fabrication (DFM).

- Un fournisseur à bas prix considère votre fichier CAO comme une instruction finale. Il l'usinera exactement comme demandé, même s'il repère des caractéristiques qui augmenteront le coût, risqueront de provoquer une défaillance ou compromettront la qualité.

- Un véritable partenaire considère votre fichier CAO comme le début d'une conversation. Ils reviendront vers vous de manière proactive avec des suggestions telles que :

- "Nous avons remarqué que cette poche interne présente des angles vifs. En leur donnant un rayon de 0,5 mm, nous pouvons utiliser une fraise standard au lieu de l'électroérosion lente, ce qui réduira le coût de la pièce de 15%."

- "Cette épaisseur de paroi est assez fine. Avez-vous envisagé d'ajouter une petite nervure ici pour améliorer la rigidité pendant l'usinage et éviter le gauchissement ?"

Optimisation pour les caractéristiques complexes ?

Nos services de fraisage CNC s'appuient sur un retour d'information DFM proactif pour résoudre des problèmes tels que les poches internes et les parois minces.

C'est grâce à ce retour d'information proactif que la valeur est créée. C'est le signe le plus clair possible que le fournisseur s'investit dans votre réussite, et pas seulement dans l'obtention de la commande.

Votre décision définit votre valeur

Le choix d'un fournisseur d'usinage CNC n'est jamais un simple poste budgétaire. Il s'agit d'une décision cruciale qui reflète vos priorités en tant que leader de l'ingénierie.

La valeur que vous apportez à votre organisation ne provient pas seulement de la gestion des coûts, mais aussi de la gestion proactive des risques et de la réussite des projets. En vous concentrant non plus sur le devis initial mais sur le coût total, vous passez du statut de preneur de prix à celui de générateur de valeur.

Les cadres et les récits présentés dans ce guide sont conçus pour vous permettre d'opérer ce changement. Vous disposez désormais des outils nécessaires pour quantifier les coûts cachés, des questions pour évaluer les fournisseurs comme un expert et des preuves concrètes pour justifier vos décisions auprès de votre équipe.

Au-delà de la CNC : un principe universel pour la fabrication

Maintenant que vous disposez d'un cadre solide pour évaluer l'usinage CNC, vous vous demandez peut-être comment cela s'applique à d'autres processus de fabrication tels que le moulage par injection ou la fabrication de tôles ?

La réponse est la suivante : les principes sous-jacents sont universels. Si les questions techniques spécifiques changent, la méthodologie de base, qui consiste à regarder au-delà du prix, reste la même. Les coûts d'une mauvaise qualité - travaux, frais généraux et retards - sont présents dans toutes les disciplines de fabrication. En maîtrisant cet état d'esprit axé sur le coût total de possession pour la CNC, vous avez développé une compétence stratégique qui fera de vous un leader plus efficace dans l'ensemble de votre chaîne d'approvisionnement.

Commencez par un devis sans risque

Êtes-vous prêt à faire l'expérience d'un processus d'établissement de devis qui donne la priorité à la valeur et à la certitude ?

Téléchargez votre fichier CAO dès aujourd'hui. Notre équipe d'ingénieurs ne se contentera pas de vous communiquer un prix. Nous vous fournirons un devis complet qui comprendra une analyse DFM gratuite, mettant en évidence les possibilités de réduire réellement les coûts sans sacrifier la qualité ou la fonction. Il s'agit de la première étape vers la compréhension de la Coût réel des pièces CNC et de construire un partenariat qui porte ses fruits longtemps après le règlement de la facture.