Frustré de voir vos conceptions précises échouer dans l'atelier à cause d'un simple robinet cassé ? Cet article présente un cadre DfM éprouvé pour la conception de tarauds qui va au-delà des diagrammes de base, vous permettant d'éliminer les erreurs de fabrication à la source pour des coûts prévisibles et des projets rentables.

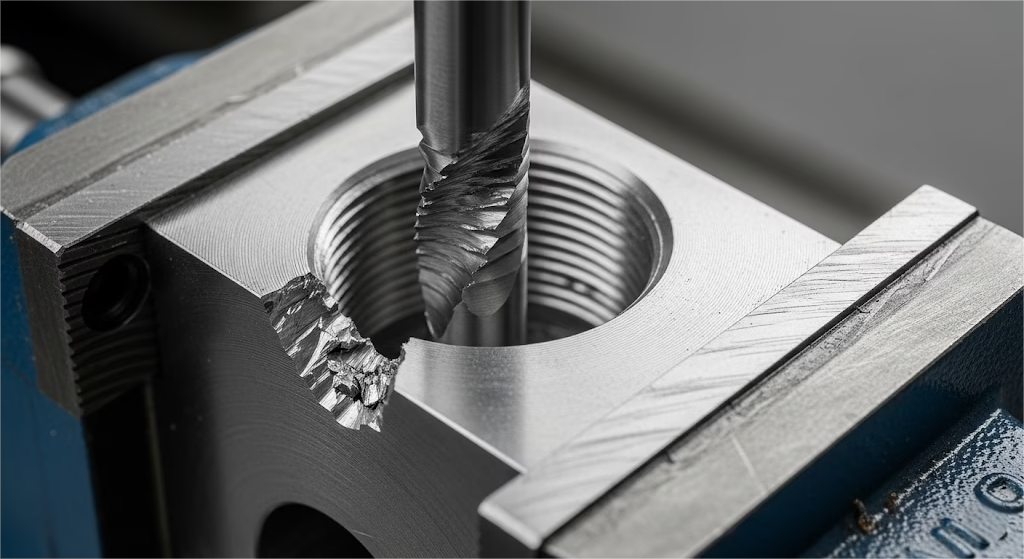

Les principales erreurs de conception de taraudage sont l'utilisation d'un engagement excessif du filetage qui augmente considérablement le couple et provoque la rupture du taraud, la conception de trous borgnes sans un dégagement suffisant pour les copeaux, ce qui entraîne une défaillance de l'outil, et l'ignorance des propriétés d'écrouissage du matériau, ce qui entraîne une défaillance catastrophique dans les matériaux durs.

Mais repérer ces erreurs courantes ne représente que la moitié de la bataille. Le véritable défi consiste à appliquer le cadre décisionnel que les ingénieurs principaux utilisent pour mettre en balance la résistance des filets et les risques de fabrication pour un matériau donné.

Poursuivez votre lecture pour découvrir cette approche systématique, un état d'esprit qui va au-delà des simples règles pour vous donner un contrôle prévisible sur vos résultats.

Pourquoi vous devez arrêter de courir après l'engagement du fil 100%

L'un des mythes les plus répandus dans le domaine de la conception mécanique, en particulier chez les novices en la matière, est le suivant Conception pour la fabrication (DFM)L'idée est qu'une pièce plus résistante nécessite un engagement du filetage 100%.

Cela semble logique : plus de contact avec le filetage devrait se traduire par une plus grande résistance. Mais dans le monde réel de l'usinage, cette recherche n'est pas seulement inutile, elle est la cause directe de défaillances catastrophiques des tarauds.

Le pouvoir du pourcentage d'engagement dans le fil de discussion

Le pourcentage d'engagement du filetage définit la part de la forme du filetage interne qui entre en contact avec le filetage externe (le boulon). L'idée essentielle est que la relation entre ce pourcentage, la résistance du filetage et le couple nécessaire pour tarauder le trou n'est pas linéaire. Il s'agit d'une relation à rendement fortement décroissant.

Examinez ces données, qui devraient modifier radicalement votre approche de la conception des fils :

- Augmentation de l'engagement du fil de 50% à 75% presque doubles le couple de taraudage requis.

- Pousser de 75% à 100% engagement triples le couple à nouveau.

Voici maintenant le compromis crucial : un fil engagé à 75% fournit déjà 95% de la force totale d'un fil engagé à 100%. Vous soumettez le robinet à trois fois plus de contraintes pour un gain de résistance négligeable de 5%.

Il s'agit d'un compromis technique qui n'en vaut presque jamais la peine. Comme le souligne Bob Warfield, expert en usinage CNC, fondateur de CNC Cookbook, souligne que le fait de s'en tenir à un pourcentage d'engagement plus faible est l'un des moyens les plus simples et les plus efficaces d'éviter les ruptures d'engagement.

La bonne façon de calculer la taille de votre foret de taraudage

Cela nous amène au trou de forage du robinet. Établir des avant-trous précis grâce à notre système de perçage CNC est essentielle. La formule courante Taille du foret = Diamètre nominal - Pas est un piège ; il calcule une taille de trou pour près de 100%. Vous devez l'écarter.

S'assurer que le trou de taraudage est exécuté avec une précision absolue est la première étape critique. Nos services de perçage CNC de précision sont conçus pour relever ce défi.

Une approche professionnelle consiste plutôt à calculer la taille de votre foret sur la base d'un cible le pourcentage d'engagement. Utilisez cette formule pour concevoir des projets réussis :

Diamètre de perçage du taraud = diamètre nominal - (1,0825 x pas x cible %)

Pour rendre cette idée immédiatement exploitable, voici un cadre que vous pouvez appliquer à vos conceptions. Il ne s'agit pas d'un tableau rigide, mais d'un outil d'aide à la décision permettant d'équilibrer la résistance et la fabricabilité.

| Type de matériau | Engagement recommandé du fil % | Justification de la conception |

|---|---|---|

| Matériaux durs (Acier inoxydable, Titane, Inconel) | 55% - 65% | Ces matériaux se durcissent rapidement. L'abaissement du couple est votre priorité #1 pour éviter la rupture du taraud. |

| Aciers à usage général (Acier allié à faible teneur en carbone) | 65% - 75% | C'est le point idéal, offrant une excellente résistance avec un niveau de couple de taraudage gérable et sûr. |

| Matériaux souples et ductiles (aluminium, laiton, cuivre) | 75% - 80% | Le matériau est tolérant, de sorte qu'un engagement plus élevé peut être utilisé pour assurer une résistance maximale sans risque significatif. |

En choisissant consciemment un pourcentage d'engagement plus faible et plus intelligent, vous passez d'un concepteur passif qui se contente de suivre un tableau à un ingénieur actif qui contrôle stratégiquement les risques et les coûts.

Votre manuel de conception de tapotements : 5 règles pour votre liste de contrôle avant publication

Connaître la théorie est une chose, l'appliquer de manière cohérente est ce qui sépare un bon ingénieur d'un grand. Les cinq règles suivantes sont conçues comme une liste de contrôle pratique et réalisable que vous pouvez passer en revue avant de publier une conception comportant des trous taraudés.

-

Maîtriser l'espace à l'intérieur d'un trou borgne

Lorsqu'on travaille avec un trou borgne (qui ne traverse pas entièrement la pièce), deux caractéristiques géométriques facilement négligées deviennent essentielles à la réussite.

- Le chanfrein d'entrée : Un petit chanfrein à l'embouchure du trou n'est pas seulement destiné à l'ébavurage. Il agit comme un entonnoir crucial, guidant le taraud avec précision dans le trou, réduisant le couple d'entrée et empêchant les filets d'être dénudés dès le départ.

- Règle applicable : Concevoir un chanfrein d'entrée avec un diamètre 0,2 mm à 0,4 mm plus grand que le diamètre principal du fil.

- L'apurement du bas de l'échelle : Un taraud a besoin d'espace au fond d'un trou borgne pour accueillir à la fois la pointe effilée de l'outil et les copeaux qu'il produit. Sans cet espace, les copeaux se tasseront, bloquant le taraud et provoquant sa rupture.

- Règle applicable : Concevoir la profondeur totale du trou de manière à ce qu'elle corresponde à la profondeur effective requise du filetage. plus au moins 4 fois la hauteur du fil pour le dégagement. Pour un filetage M5x0,8, cela représente une profondeur supplémentaire de 3,2 mm.

- Le chanfrein d'entrée : Un petit chanfrein à l'embouchure du trou n'est pas seulement destiné à l'ébavurage. Il agit comme un entonnoir crucial, guidant le taraud avec précision dans le trou, réduisant le couple d'entrée et empêchant les filets d'être dénudés dès le départ.

-

Personnalisez votre stratégie en fonction du matériau : Aluminium ou acier inoxydable

Traiter tous les matériaux de la même manière est une recette pour l'échec. Une conception qui fonctionne parfaitement dans l'aluminium échouera presque à coup sûr dans l'acier inoxydable. Vous devez adapter votre stratégie.

- Pour l'aluminium et les matériaux ductiles : L'aluminium est "gommeux" et ses copeaux peuvent facilement boucher un robinet. Toutefois, sa ductilité en fait un candidat idéal pour les applications de l'aluminium. taraudage de forme (également appelé "roll tapping").

Ce procédé déplace la matière au lieu de la couper. Il crée des filets plus résistants, ne produit pas de copeaux et réduit considérablement le risque de rupture, ce qui en fait le meilleur choix pour les trous borgnes dans ces matériaux.

- Pour l'acier inoxydable et les matériaux durs : L'acier inoxydable est réputé pour durcissement au travail-il devient nettement plus dur au fur et à mesure qu'il est usiné. Cela génère une chaleur et un couple considérables. Pour ces matériaux, vous devez utiliser un faible engagement de filetage (55-65%), assurer une excellente lubrification, et votre dessin doit implicitement exiger un taraud avec un revêtement haute performance (comme le TiAlN) conçu pour ces conditions.

-

Respecter la physique : L'épaisseur minimale de la paroi

Le taraudage exerce une force radiale vers l'extérieur sur le trou. Si la paroi environnante est trop mince, elle peut se bomber ou même se fissurer, compromettant ainsi l'ensemble de la pièce.

- Règle applicable : Assurez-vous que l'épaisseur minimale de la paroi autour de votre trou taraudé est au moins égale au diamètre nominal du filetage (1D), et idéalement 1,5 fois le diamètre (1,5D) pour toutes les applications structurelles ou critiques.

-

"Parlez machiniste" sur votre dessin technique

Votre dessin est un outil de communication directe avec l'atelier. Utilisez-le pour éliminer les ambiguïtés et mettre en valeur votre expertise en matière de DFM. Au lieu d'indiquer simplement "Filet M6", une instruction plus experte pour une pièce en aluminium serait la suivante "M6x1.0 FIL ROULÉ (FORM TAP RECOMMANDÉ)". Cette simple note signale au machiniste que vous avez envisagé le meilleur processus, ce qui lui permet d'utiliser une méthode supérieure et de réduire le risque d'erreur.

-

Reconnaître la variable cachée : La taille réelle du trou

Enfin, même avec des calculs parfaits, un échec peut toujours se produire. Pourquoi ? La cause première est souvent le trou lui-même. Un foret usé ou mal affûté peut facilement produire un trou légèrement sous-dimensionné.

Une taille de trou incorrecte est la cause la plus fréquente de défaillance d'un taraud.

Cet écart par rapport à l'intention de votre conception peut suffire à faire exploser le couple et à casser le taraud. Bien que vous ne puissiez pas contrôler l'usure de l'outil, le fait de spécifier la taille correcte du trou et sa tolérance sur votre dessin constitue votre principale défense.

Ces cinq points constituent l'essentiel de la liste de contrôle d'une conception professionnelle. En les appliquant systématiquement, vos conceptions passeront du statut de source de problèmes potentiels à celui de modèle de fabricabilité.

Quand faut-il stratégiquement abandonner le taraudage pour le fraisage de filets ?

Pour de nombreux concepteurs, le taraudage est la méthode par défaut pour créer des filetages intérieurs. Un expert chevronné, cependant, considère qu'il s'agit d'une option parmi d'autres. Le fraisage de filets n'est pas un simple remplacement, c'est un outil stratégique de gestion des risques.

Au lieu d'être un choix binaire, votre décision d'utiliser le taraudage ou le fraisage de filets doit être basée sur une analyse détaillée de la situation. le calcul du risque et de la rentabilité.

Le fraisage de filets est un processus plus lent, mais il est intrinsèquement plus sûr. Une fraise à fileter est beaucoup moins susceptible de se briser de manière catastrophique et, si elle le fait, elle ne se bloque généralement pas dans la pièce, ce qui facilite la récupération.

Alors, quand devez-vous spécifier le fraisage de filets sur votre dessin ? Voici un modèle de décision simple. Si votre pièce répond aux critères suivants tous des critères suivants, vous devriez fortement considérer le fraisage de filets comme le choix par défaut, le plus sûr :

- La pièce est-elle de grande valeur ? Lorsque la valeur de la pièce usinée elle-même dépasse $1,000Le coût supplémentaire d'un processus d'usinage plus lent est une assurance bon marché contre une perte totale.

- La matière est-elle difficile ou exotique ? Pour des matériaux tels que l'Inconel, les aciers trempés ou le titaneLa fenêtre d'usinage est extrêmement étroite. Le fraisage des filets offre un degré de contrôle beaucoup plus élevé et un risque d'échec plus faible.

- Le diamètre du filetage est-il important ou non standard ? Pour les fils plus grands que M24ou pour des profils personnalisés tels que des filetages à départ multiple ou à pas fin, une fraise à fileter simple offre beaucoup plus de flexibilité et de fiabilité qu'un taraud de grande taille, coûteux et fragile.

- S'agit-il d'une application à paroi mince ? Les forces de coupe radiales dans le fraisage de filets sont nettement inférieures à celles du taraudage, ce qui réduit considérablement le risque de déformation ou de fissuration des éléments à parois minces.

Le choix actif du fraisage de filets dans ces situations témoigne d'un niveau de réflexion plus élevé. Il montre que vous ne vous contentez pas de concevoir une caractéristique, mais que vous gérez l'ensemble du processus de fabrication, en équilibrant les coûts, les risques et la qualité afin d'obtenir le meilleur résultat possible.

Depuis l'atelier : L'histoire édifiante d'une erreur de $6 000

La théorie et les données sont puissantes, mais certaines leçons ne sont véritablement apprises qu'au travers d'une expérience coûteuse. Permettez-moi de vous raconter l'histoire d'un projet réel qui illustre parfaitement comment une conception "correcte sur le papier" peut se révéler catastrophique en production.

Nous développions un boîtier de haute précision pour un capteur de drone, usiné à partir d'un bloc d'aluminium 7075-T6. La conception comportait douze trous borgnes M3 pour fixer le circuit imprimé interne.

Notre projet initial, créé par un jeune ingénieur diligent, suivait le tableau de perçage standard, spécifiant un trou de 2,5 mm de diamètre pour le filetage M3x0,5. Cela correspondait à un engagement de filetage standard 75% - une spécification parfaite.

Le résultat a été un désastre.

Au cours du premier cycle de production, les tarauds M3 ont commencé à se briser à une fréquence alarmante. Lorsque nous avons usiné la troisième pièce, nous avions cassé quatre tarauds.

La rupture s'étant produite au plus profond de composants presque finis, deux des boîtiers $3 000 ont dû être mis au rebut. La chaîne de production s'est arrêtée, la confiance entre les équipes de conception et de fabrication s'est effritée et le calendrier du projet a soudainement été mis en péril.

La leçon douloureuse était l'écart critique entre la théorie et la réalité. Bien que le 7075-T6 soit un alliage d'aluminium, il est nettement plus dur et plus enclin à l'écrouissage que son homologue plus courant, le 6061. Pour un petit taraud M3 dans un trou borgne, l'engagement standard 75% a généré des niveaux de couple fatals.

Cet échec coûteux a donné lieu à une solution à multiples facettes :

- Paramètres de conception optimisés : Nous avons révisé le dessin, en augmentant le diamètre du trou de 2,5 mm à 2,6 mm. Ce minuscule changement de 0,1 mm a réduit l'engagement du filetage à environ 62%, ce qui a considérablement réduit le couple. Pour un montage de circuit imprimé non structurel, la légère réduction de la résistance à l'arrachement n'avait pas d'importance.

- Augmentation du dégagement des copeaux : Nous avons approfondi le trou borgne pour obtenir un espace libre de 4,5 mm au fond, ce qui permet aux copeaux de s'accumuler sans se tasser.

- Spécification de l'outil adéquat : Plus important encore, notre fiche de processus demande désormais explicitement un taraud de formage à goujure hélicoïdale. Cela a permis d'éliminer complètement le problème des copeaux et de créer des filets plus résistants et trempés par le travail.

Le résultat ? Nous avons ensuite produit plus de 100 unités avec zéro échec de robinetterie et zéro rebut. Nous partageons cette histoire non pas pour jeter le blâme, mais pour démontrer que la véritable expertise réside dans la compréhension non seulement des règles, mais aussi du contexte dans lequel elles s'appliquent.

Cette expérience, qui nous a coûté plus de $6 000, fait désormais partie intégrante de notre ADN de conception et nous espérons qu'elle fera désormais partie du vôtre.

Défaut de conception du taraudage : Tableau de diagnostic rapide

| Le problème | La cause première dans la conception | Solution de conception | Une conséquence coûteuse |

|---|---|---|---|

| Robinets cassés | Engagement excessif du filetage (>75%) | Cible 55-75% Engagement | Rebuts de pièces, temps d'arrêt de la machine |

| Défaillance des trous borgnes | Dégagement insuffisant des copeaux / chanfrein | Ajouter un jeu (≥4P) et un chanfrein | Rupture du robinet Partie intérieure |

| Mauvaise qualité du fil | Mauvaise stratégie en matière de matériaux | Utiliser des robinets de forme / réduire l'engagement | Durcissement par écrouissage, défaillance de l'assemblage |

| Déformation/fissuration des murs | Épaisseur de paroi insuffisante | Épaisseur de la paroi ≥ 1,5x le diamètre | Intégrité des pièces compromise |

Quelle est donc la prochaine question que vous devriez poser ?

Après avoir maîtrisé les principes de la conception pour les écoutes internes, un ingénieur avant-gardiste comme vous peut naturellement se poser la question suivante : "Comment ces concepts peuvent-ils s'appliquer à la création d'un système d'écoutes internes ? "Comment ces concepts s'appliquent-ils à la création de externe fils ?"

Si les outils sont différents (une filière pour le filetage manuel ou un filetage monopoint sur un tour), la philosophie de base de l'ingénierie est identique. L'objectif est toujours de gérer les forces de coupe, de respecter les propriétés du matériau et de réduire les contraintes sur l'outil et la pièce. Des principes tels que la garantie d'une lubrification adéquate, la réalisation de rainures de dégagement à l'extrémité d'un filet et la compréhension du durcissement du matériau sont tout aussi essentiels lors du filetage à l'extérieur d'une pièce.

L'état d'esprit que vous avez développé tout au long de ce guide - concevoir de manière proactive pour la fabrication - est un atout universel qui fera de vous un ingénieur plus efficace dans tous les processus.

Conclusion : De l'ingénieur concepteur au partenaire de fabrication

Revenons au point de départ : le bruit déchirant d'un robinet qui se casse dans une pièce presque finie. Ce bruit représente plus qu'une simple perte financière ; il représente un écart entre l'intention de la conception et la réalité de la fabrication. À la fin de ce guide, vous aurez acquis les connaissances nécessaires pour combler ce fossé pour de bon.

Vous comprenez maintenant que le secret d'une conception de fil réussie ne réside pas dans le respect aveugle des tableaux, mais dans une prise de décision active et intelligente.

- Vous savez que contrôle de l'engagement du filet est votre levier le plus puissant pour gérer les risques.

- Vous savez que la détails de la géométrieles chanfreins et les dégagements - sont tout aussi importants que le fil lui-même.

- Et surtout, vous avez appris à penser comme un machiniste-adapter sa stratégie au matériau et anticiper les forces physiques en jeu.

Cette approche vous permet de passer du statut de simple concepteur de pièces à celui de concepteur de produits. véritable partenaire dans le processus de fabrication. Les principes de la conception pour le taraudage illustrent parfaitement comment une DFM réfléchie et proactive est le moyen le plus efficace de gagner du temps, de réduire les coûts et de se forger une réputation d'excellence.