Frustrés par des conceptions CAO parfaites qui se transforment en ferraille déformée et coûteuse lors de la mise en œuvre du projet. Usinage CNC? Ce guide présente le cadre anti-fragile, un ensemble éprouvé de règles de gestion de la chaîne logistique qui transforme l'incertitude de la conception en coûts prévisibles et en pièces de première qualité.

Les erreurs critiques de conception de la CNC consistent à spécifier des parois minces qui provoquent le broutage de la machine, à concevoir des rapports nervure-paroi inappropriés qui créent des marques d'enfoncement et des contraintes, et à définir des angles internes aigus ou des tolérances trop serrées qui augmentent considérablement le temps et le coût de fabrication.

Mais le repérage de ces défauts de conception n'est que la première étape. Ce qui distingue vraiment les ingénieurs d'élite, ce n'est pas seulement la connaissance des règles, mais l'utilisation d'un cadre décisionnel systématique pour équilibrer les performances, le coût et la fabricabilité.

Ce guide vous guidera dans ce cadre précis, en vous fournissant les règles quantitatives et les informations stratégiques nécessaires pour aller au-delà de la simple éviction des erreurs et commencer à concevoir des pièces véritablement optimisées et antifragiles.

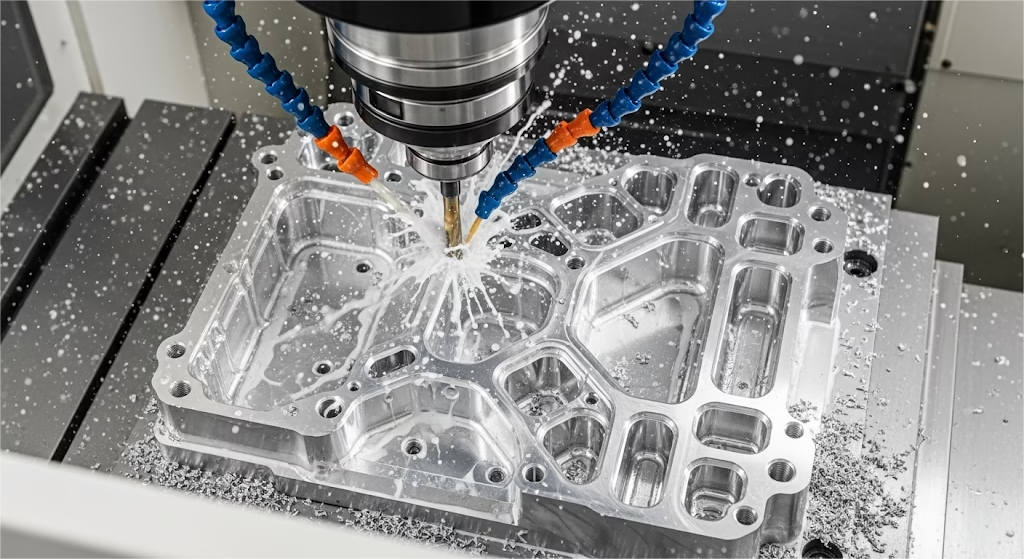

Pourquoi les pièces à parois minces se détruisent-elles pendant l'usinage ?

Avant de se plonger dans les solutions, il est essentiel de comprendre les forces en jeu. Lorsque vous comprenez le "pourquoi" de l'échec, le "comment" de la solution devient intuitif. Trois forces invisibles s'opposent à votre conception à l'intérieur de la machine CNC.

Résumé : Les trois forces de l'échec de l'usinage

| Mode de défaillance | Cause première | Conséquence première |

|---|---|---|

| Vibrations de la pièce (cliquetis) | La fréquence de l'outil est synchronisée avec la fréquence de résonance naturelle de la pièce. | Finition de surface ondulée, mauvaise précision dimensionnelle. |

| Déformation thermique | Expansion et contraction inégales de la chaleur dues aux forces de coupe. | Pliage de la pièce, torsion et accumulation de contraintes internes. |

| Distorsion de serrage | La pièce fléchit sous la pression de l'étau pendant l'opération d'usinage. | Les surfaces ne sont pas planes ou vraies après la libération de la pièce. |

Qu'est-ce que le "bavardage" et pourquoi ruine-t-il l'état de surface ?

Bavardage, ou vibration auto-excitéeest le fantôme dans la machine. Imaginez que vous tapez sur le côté d'un tambour : il vibre à une fréquence spécifique. Imaginez maintenant un outil de coupe à commande numérique, tournant à des dizaines de milliers de tours/minute, frappant la peau de ce même tambour des milliers de fois par seconde.

Si la fréquence de ces "coups" s'aligne sur la fréquence de résonance naturelle de votre mur mince, celui-ci se met à vibrer violemment.

Il ne s'agit pas d'un phénomène aléatoire. Il s'agit d'une boucle de rétroaction dans laquelle l'action de coupe de l'outil excite la pièce, et la vibration de la pièce affecte à son tour la coupe suivante de l'outil. Le résultat ? Un motif distinctif et ondulé de marques d'outil sur la surface et une pièce dont les dimensions sont imprécises.

C'est pourquoi même la machine la plus rigide et la plus haut de gamme peut produire une pièce de mauvaise qualité si la conception elle-même est sujette aux vibrations.

Comment la déformation thermique déforme-t-elle une pièce parfaitement droite ?

Le processus de découpe du métal génère une immense quantité de chaleur localisée. Bien que les liquides de refroidissement aident à gérer cette chaleur, l'effet sur les pièces minces peut être dramatique. Le facteur clé ici est un la conductivité thermique du matériau.

Prenons l'exemple de l'aluminium 6061, dont la conductivité thermique est élevée (≈205 W/m-K). La chaleur dégagée par l'outil de coupe se propage rapidement à l'ensemble de la pièce. La paroi mince se dilate sous l'effet de la chaleur.

Une fois la coupe terminée et la pièce refroidie, elle se contracte, mais pas toujours de manière uniforme. Ce cycle thermique introduit des contraintes internes qui peuvent provoquer la courbure ou la torsion d'une pièce autrefois plate.

En revanche, l'acier inoxydable a une conductivité beaucoup plus faible (≈16 W/m-K). Il emprisonne la chaleur dans la zone de coupe, ce qui peut provoquer un durcissement localisé et rendre le matériau encore plus difficile à usiner, tout en présentant un risque de distorsion.

Comment la force de serrage peut-elle déformer une pièce avant la première coupe ?

Pour être usinée, une pièce doit être maintenue absolument immobile. Cela se fait généralement à l'aide d'un étau puissant ou de dispositifs de fixation personnalisés. Bien que nécessaire, cette force de serrage peut être une source de déformation.

Imaginez que vous pressiez une bouteille d'eau en plastique. La moindre pression fait dévier les fines parois. Il en va de même pour votre pièce à l'intérieur de l'étau. La pression de serrage peut faire fléchir un boîtier à parois minces de quelques microns seulement. La machine découpe ensuite cette pièce légèrement fléchie.

Lorsque l'usinage est terminé et que la pièce est desserrée, elle revient à son état naturel, mais les surfaces usinées ne sont plus vraies ou planes. Pour un boîtier typique en aluminium de 200x100x2mm,

un défaut de serrage de seulement 0,1 mm peut entraîner un écart de planéité final de plus de 0,05 mm-souvent au point de faire échouer notre un processus rigoureux de contrôle de la qualité.

La "zone de sécurité" : Règles quantifiables pour la conception de pièces stables

Maintenant que vous comprenez les forces qui s'opposent à vous, construisons votre défense. Il s'agit de votre "zone de sécurité", c'est-à-dire d'un ensemble de règles et de lignes directrices quantifiables. Le respect de ces règles n'augmentera pas seulement votre taux de réussite ; il vous donnera la confiance nécessaire pour innover, sachant que vos conceptions reposent sur des principes de fabrication solides.

Quelle est l'épaisseur réelle d'un mur ?

S'il est tentant de chercher un chiffre unique, la vérité est plus nuancée. L'épaisseur minimale absolue de la paroi n'est pas une règle fixe, mais une fonction dynamique du matériau, de la géométrie et du risque. Toutefois, nous pouvons établir des lignes directrices très fiables :

| Matériau | Minimum général (haut niveau de réussite) | Expert minimum (nécessite DFM) |

| Aluminium (6061, 7075) | 1,5 mm (0,060 in) | 0,8 mm (0,030 in) |

| Acier (inoxydable, allié) | 2,0 mm (0,080 in) | 1,0 mm (0,040 in) |

| Plastiques (Delrin, ABS) | 1,5 mm (0,060 in) | 1,0 mm (0,040 in) |

Considérations clés :

- Le rapport d'aspect est essentiel : Le facteur le plus important est le rapport entre la hauteur et l'épaisseur du mur. Un mur dont le rapport est inférieur à 10:1 est généralement stable. Le dépassement de cette valeur peut augmenter considérablement le temps d'usinage et les risques.

- Note sur l'usinage "héroïque" : Un machiniste compétent peut-il créer une paroi en aluminium de 0,5 mm ? Oui, pour un seul prototype, dans des conditions parfaites. Mais il ne s'agit pas d'une dimension reproductible et sûre pour la production. Pour les pièces de production où la constance est essentielle, le respect du "minimum général" est la stratégie la plus rentable.

Le "ratio d'or" pour concevoir des côtes solides

Les nervures sont l'outil le plus puissant pour ajouter de la rigidité sans ajouter de poids significatif. Toutefois, des nervures mal conçues peuvent créer plus de problèmes qu'elles n'en résolvent, en provoquant des marques d'enfoncement et des concentrations de contraintes. Voici les règles d'or pour une conception efficace des nervures :

- Quelle doit être l'épaisseur d'une côte ? L'épaisseur d'une côte doit être 50% à 60% de la paroi à laquelle elle est attachée. Une nervure trop épaisse crée une grande masse de matériau qui se rétracte et se refroidit différemment, provoquant une "marque d'enfoncement" visible sur le côté opposé du mur.

- Formule : Tcôte = (0,5 à 0,6) × Tmur

- Quelle peut être la hauteur d'une côte ? La hauteur ne doit pas dépasser 3 fois l'épaisseur nominale de la paroi. Les nervures plus hautes deviennent elles-mêmes des éléments à paroi mince et sont susceptibles de se briser ou de vibrer pendant l'usinage.

- Formule : Hcôte ≤ 3 × Tmur

- Quelle doit être la distance entre les côtes ? L'espace entre deux côtes doit être d'au moins 2 fois l'épaisseur nominale de la paroi. Cela permet à l'outil de coupe de disposer d'un espace suffisant pour usiner le canal entre les deux sans que les parois ne fléchissent.

- Formule : Scôtes ≥ 2 × Tmur

Quels sont les détails qui ont le plus d'impact sur l'usinabilité ?

Le diable se cache vraiment dans les détails. De petites caractéristiques, apparemment mineures, ont souvent l'impact le plus important sur le coût et la qualité.

Le coin intérieur rayon est un facteur de coût important. Les angles internes aigus ne peuvent pas être usinés avec un outil rond. Vous devez concevoir un rayon de congé. Pour des résultats optimaux, le rayon de l'angle interne doit être d'au moins 1/3 de la profondeur de la cavité.

Plus important encore, comme le conseille souvent Greg Paulsen de Xometry, la conception avec des rayons d'outils standard à l'esprit (par exemple, 3 mm, 6 mm) est l'un des moyens les plus faciles de réduire les coûts d'usinage, car elle permet au machiniste d'utiliser des outils communs et rigides à des vitesses optimales.

Comment penser au-delà de la pièce et concevoir pour le processus ?

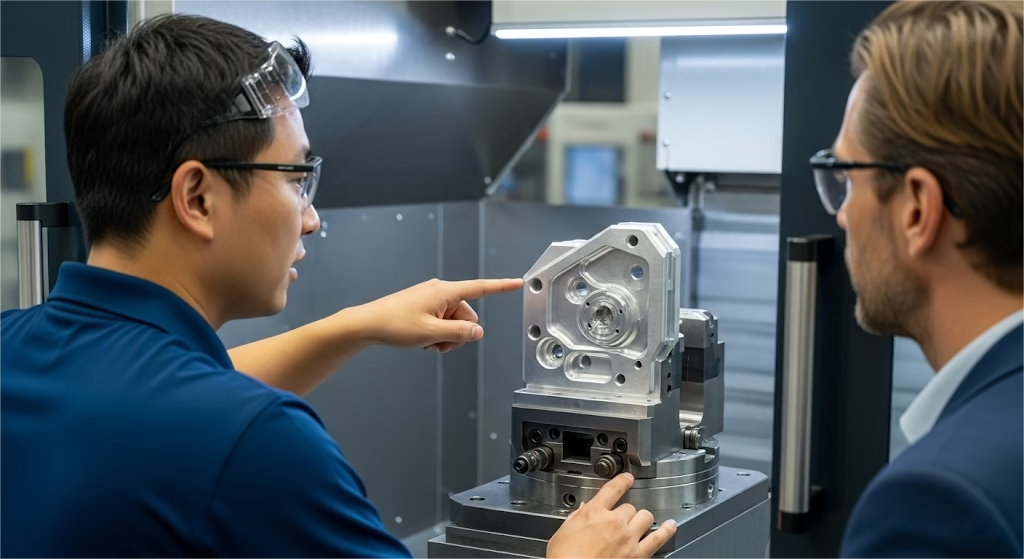

Le respect des règles de conception est la base d'une bonne DFM. Mais pour améliorer réellement vos compétences, vous devez changer d'état d'esprit. Les grands ingénieurs ne se contentent pas de concevoir un objet statique ; ils chorégraphient mentalement l'ensemble du processus de fabrication. Ils conçoivent non seulement la pièce, mais aussi le chemin à sa création.

Comment commencer à "penser comme un machiniste" ?

Avant de finaliser une conception, procédez à un "examen virtuel du processus". Imaginez que vous êtes le machiniste qui vient de recevoir votre fichier. Quelles sont les premières questions que vous poseriez ?

- "Comment suis-je censé tenir ce truc ?" C'est la question la plus importante. Regardez votre pièce. Où se trouvent les surfaces planes, stables et parallèles sur lesquelles l'étau peut se fixer ? Dans le cas de notre étude de cas sur la télécommande de drone, la conception initiale ne comportait que des courbes lisses, ce qui ne permettait pas un bon maintien de la pièce. La solution a consisté à concevoir la pièce pour qu'elle soit usinée à partir d'un bloc plus grand, en laissant un "cadre" de matériau sacrificiel autour de la pièce pour le serrage, qui a été enlevé lors de l'opération finale. Parfois, il peut même s'avérer nécessaire d'ajouter un élément temporaire - une languette ou un bossage - uniquement pour le maintien de la pièce, qui sera enlevé à la fin de l'opération.

- "Mes outils peuvent-ils atteindre cette caractéristique ? Votre logiciel de CAO peut créer n'importe quelle géométrie, mais une machine CNC est limitée par la portée physique de ses outils de coupe. Examinez les poches profondes et les canaux étroits. Le dégagement est-il suffisant pour une fraise de taille standard ? Ou êtes-vous contraint d'utiliser un outil long et fin, très sensible à la déviation et au broutage ? Élargir un canal d'un millimètre ou augmenter le rayon d'un angle peut faire la différence entre un processus efficace et un processus risqué et coûteux.

Pourquoi votre matériau est-il plus qu'une simple couleur en CAO ?

Comme nous l'avons vu avec la déformation thermique, les propriétés des matériaux ne sont pas des points de données abstraits ; elles ont des conséquences profondes dans le monde réel. Un concepteur stratégique exploite ces propriétés au lieu de les combattre.

Pensez à nouveau à la différence de conductivité thermique entre l'aluminium et l'acier inoxydable. Lors de la conception d'une pièce en aluminium à paroi mince qui subira un usinage important, vous pouvez anticiper l'accumulation de chaleur.

Cela peut vous amener à concevoir des caractéristiques qui agissent comme des dissipateurs de chaleur ou à spécifier un processus d'usinage en plusieurs étapes où la pièce est usinée grossièrement, puis refroidie et stabilisée avant que les dernières coupes de finition ne soient effectuées.

Il s'agit d'un niveau de conception tenant compte des processus qui permet d'éviter les surprises coûteuses et de démontrer une véritable expertise à votre partenaire de fabrication.

Comment vos décisions en matière de conception influencent-elles directement le coût final ?

En tant qu'ingénieur, vous n'êtes pas seulement un professionnel technique, vous êtes aussi un gestionnaire des ressources du projet. Chaque décision que vous prenez en CAO a un impact direct et souvent considérable sur le coût final de la pièce.

La compréhension de cette relation vous permet de faire des choix plus judicieux et de justifier en toute confiance vos choix de conception auprès des responsables et des équipes chargées des achats.

Comment un changement de tolérance de 0,1 mm peut-il doubler vos coûts d'usinage ?

Le lien entre les caractéristiques de conception et le coût n'est pas toujours linéaire. Certaines caractéristiques sont des "multiplicateurs de coûts" qui peuvent augmenter de façon exponentielle le temps d'usinage.

- Le prix de la précision : Une tolérance d'usinage standard peut être de +/- 0,1 mm.. Un resserrement à +/- 0,05 mm pourrait augmenter le coût de cette caractéristique de 50%, car il pourrait nécessiter des vitesses de coupe plus lentes et des étapes d'inspection supplémentaires. Un resserrement supplémentaire à +/- 0,025 mm pourrait facilement doubler le coût, ce qui pourrait nécessiter des processus de finition spécialisés tels que l'usinage de l'acier. meulage de précision ou le rodage. Il faut toujours se poser la question suivante : "Est-ce que cette caractéristique vraiment nécessite-t-il ce niveau de précision pour sa fonction ?".

- Le coût d'un coin "parfait" : Comme nous l'avons déjà mentionné, le fait d'éviter un rayon d'angle standard est un facteur classique de multiplication des coûts. Si votre projet nécessite un angle interne aigu de R=0,2 mm, une fraise standard ne peut pas le réaliser. Cette seule caractéristique peut nécessiter une opération complètement distincte sur une fraiseuse de type Machine EDM (Electrical Discharge Machining)Ce qui ajoute des centaines de dollars et des jours de délai d'exécution à votre projet.

- Le dilemme des poches profondes : Le coût de l'usinage d'une poche monte en flèche lorsque son rapport profondeur/largeur augmente. L'usinage d'une poche 10 fois plus profonde que large peut prendre 4 à 5 fois plus de temps que celui d'une poche 5 fois plus profonde, en raison de la nécessité d'utiliser des outils plus longs et moins rigides, qui doivent effectuer des coupes beaucoup plus légères pour éviter le broutage.

À quoi ressemble l'avenir de la conception et de l'usinage ?

Les principes de la DFM sont intemporels, mais les outils que nous utilisons sont en constante évolution. Une nouvelle frontière émerge avec la montée en puissance de l'intelligence artificielle dans la conception, et elle représente à la fois un défi monumental et une opportunité incroyable pour les ingénieurs d'aujourd'hui.

Logiciel de conception générative peuvent désormais créer des pièces théoriquement "parfaites", c'est-à-dire optimisées en termes de résistance, de poids et de performances. Ces conceptions ressemblent souvent à des squelettes organiques et extraterrestres, composés de treillis complexes et de parois fluides d'épaisseur variable qu'aucun humain ne pourrait jamais concevoir.

Cela crée un nouveau goulot d'étranglement : nous pouvons désormais concevoir des pièces qu'il est pratiquement impossible de fabriquer avec les méthodes traditionnelles.

L'avantage concurrentiel futur n'appartiendra pas à l'entreprise disposant du meilleur logiciel d'IA, mais à l'équipe capable de mettre en place un flux de travail continu et collaboratif entre l'IA et l'entreprise. Algorithme d'IA, le Programmateur FAO 5 axeset le expert machiniste dans l'atelier.

Vous devez relever le défi de la fabrication de géométries complexes ou générées par l'IA ? Notre service d'usinage CNC 5 axes est conçu pour transformer ces conceptions avancées en réalité.

En tant que concepteur, votre rôle passera du dessin de chaque ligne et caractéristique à la définition des problèmes, contraintes et objectifs que l'IA devra résoudre. Comprendre les implications de fabrication de ces géométries complexes générées par l'IA deviendra votre compétence la plus précieuse.

Le cadre pour la conception de pièces antifragiles

Nous avons abordé de nombreux sujets, de la physique des défaillances à l'économie de la précision. Pour résumer, voici le cadre anti-fragile pour la conception de pièces robustes et manufacturables à parois minces :

- Interrogez d'abord la physique : Avant de tracer une seule ligne, demandez pourquoi les pièces risquent de tomber en panne. Comprendre les forces du broutage, de la chaleur et du serrage.

- Conception dans la "zone de sécurité" : Commencez par respecter les règles établies en matière d'épaisseur de paroi, de rapport de nervure et de rayon d'angle. Elles constituent la base de votre réussite.

- Pensez comme un machiniste : Allez au-delà de la pièce statique. Chorégraphiez mentalement le processus de fabrication, en accordant une attention particulière au maintien en position de travail et à l'accès aux outils.

- Relier la conception au coût : Soyez conscient des "multiplicateurs de coûts". Chaque décision de conception est aussi une décision financière. Justifiez vos choix par des données de performance et une compréhension de leur impact sur les résultats.

Comment ces principes s'appliquent-ils aux autres méthodes de fabrication ?

Après avoir maîtrisé la DFM pour l'usinage CNC, vous vous demandez peut-être comment appliquer ces connaissances à des processus tels que le moulage par injection ou l'impression 3D. Si les règles spécifiques changent, l'état d'esprit stratégique est universel.

Pour le moulage par injection, il faut toujours se préoccuper de la chaleur (gestion des canaux de refroidissement), du flux de matière (au lieu de l'accès à l'outil), et les caractéristiques telles que les angles de dépouille deviennent encore plus critiques.

Pour l'impression 3D, vous tenez compte des structures de support, de l'orientation des couches et des contraintes thermiques. La compétence de base - anticiper la physique du processus de fabrication - reste votre atout le plus puissant, quelle que soit la technologie utilisée.

Votre prochaine étape pour éliminer les risques liés à la fabrication

Vous disposez maintenant du cadre et des règles quantitatives qui vous permettront d'améliorer considérablement vos conceptions. Mais la connaissance n'est puissante que lorsqu'elle est appliquée. Pour que ce processus soit transparent, l'étape suivante consiste à intégrer ces principes directement dans votre flux de travail.

Pour vous aider, nous avons regroupé les principales règles et considérations de ce guide en une seule page de référence. Vous pouvez l'utiliser comme un contrôle préalable avant d'envoyer toute nouvelle conception de paroi mince en vue d'un devis.

Pour une approche plus pratique, rien ne remplace le retour d'expérience d'un expert. Si vous avez un projet spécifique en tête et que vous voulez vous assurer qu'il est optimisé en termes de coût et de fabricabilité, télécharger votre fichier CAO sur notre portail sécurisé. Notre équipe d'ingénieurs d'application vous fournira une analyse DFM détaillée et un devis gratuit, vous aidant à transformer votre conception en une pièce parfaite et réaliste.