Vous regardez une tolérance serrée sur un plan et vous vous demandez si votre processus de fraisage CNC peut la gérer ? Vous êtes au bon endroit. Il s'agit d'un guide sans fioritures, étayé par des données, qui vous permettra de faire le bon choix entre le fraisage et le meulage, et de vous assurer que vous obtiendrez les résultats escomptés dès la première fois.

La rectification de précision est nécessaire lorsqu'un composant requiert des tolérances dimensionnelles plus strictes que ±0,01mm, un état de surface plus fin que Ra 0,8μm, ou une mise en forme finale après que la pièce a subi un traitement thermique. Ces exigences dépassent les capacités fiables des opérations de fraisage CNC, même les plus avancées.

Maintenant que vous avez la réponse directe, il est temps d'entrer dans les détails. Nous allons décomposer les données concrètes, comparer les coût total du broyage par heure Les études de cas sont également très utiles pour comparer le risque d'une passe de fraisage ratée, et même pour comparer la rectification à d'autres solutions telles que le rodage et le tournage dur. Poursuivez votre lecture pour découvrir les études de cas et les analyses qui feront de vous un décideur plus confiant.

Comprendre les limites : Ce que le fraisage CNC peut réaliser de manière réaliste

Avant d'opter pour un processus, il est essentiel d'avoir une compréhension claire, fondée sur des données, de ce que le fraisage CNC peut fournir de manière fiable. Bien qu'il s'agisse d'une technologie polyvalente et puissante, elle a ses limites, en particulier dans les cas suivants usinage de haute précision est primordiale.

Tolérances dimensionnelles et géométriques

Pour la précision des dimensions, un Usinage CNC à 5 axes peut maintenir de manière stable et répétée une tolérance de ±0,01mm (ou 10 µm). Bien qu'il soit parfois possible de pousser cette limite à ±0,005 mm, cela nécessite souvent un environnement à climat contrôlé et des vitesses d'usinage lentes, ce qui ne permet pas une production en volume.

En ce qui concerne la forme de la pièce, les limites sont tout aussi importantes :

| Tolérance géométrique | Capacité de fraisage de premier plan |

|---|---|

| Rondeur | 0,005 mm |

| Cylindricité | 0,008 mm |

| Planéité | 0,01 mm / 100 mm |

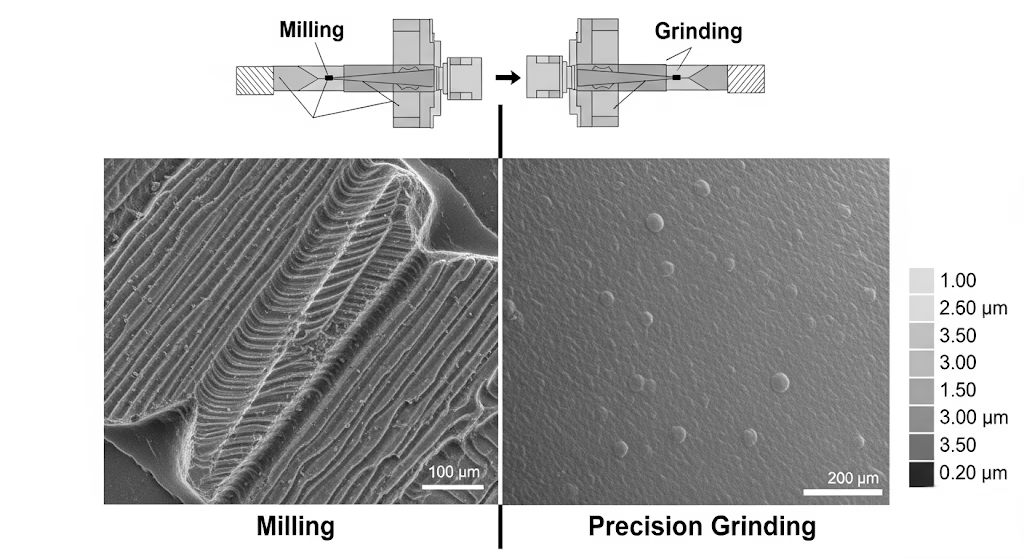

Finition de surface et matériaux durs

En termes de finition de la surfaceLe fraisage permet de produire de manière constante une surface de haute qualité. Ra 1,6 µm. Grâce à un outillage spécialisé et à des stratégies optimisées, il est possible d'atteindre de manière fiable une limite de Ra 0,8 µm. L'obtention d'une finition plus fine, telle que Ra 0,4 µm, devient souvent incohérente et non rentable.

La dureté du matériau est un autre facteur clé. Le fraisage conventionnel convient mieux aux matériaux d'une dureté allant jusqu'à HRC 45. Pour traiter les matériaux durs, il est possible d'utiliser un procédé appelé "hard milling" (fraisage dur). Manuel d'usinage des aciers trempés fournit un guide complet pour surmonter les défis qui lui sont propres.

Si vos besoins dépassent ces critères, c'est le signe qu'il faut aller au-delà du fraisage.

Trois éléments déclencheurs : Quand l'affûtage devient une nécessité

Alors, à quel moment faut-il fixer la limite et dire : "C'est un travail à broyer" ? Comprendre les applications nécessitant un meulage de précision est déterminante à cet égard. Il s'agit souvent de trois signaux clairs indiquant que les risques liés au maintien du broyage l'emportent sur les coûts d'une mise à niveau.

1. Lorsque la fonction partielle l'exige

Parfois, les chiffres du plan ne disent pas tout, mais la fonction de la pièce, elle, dit tout. Si votre composant est essentiel pour l'étanchéité dynamique (comme un tiroir de vanne hydraulique) ou s'il doit supporter une fatigue à cycle élevé (comme un arbre de roulement), l'analyse de l'étanchéité de la pièce est essentielle. qualité de la surface est primordiale.

Le fraisage laisse des traces d'outil qui, même si elles respectent la valeur Ra, peuvent créer un chemin pour les fuites ou devenir des points d'initiation pour les microfissures. Le meulage crée un surface non directionnelle et aléatoire qui est de loin supérieure en termes d'étanchéité et de résistance à la fatigue.

2. Quand la performance dépend de l'intégrité de la surface

Au-delà d'un simple indice de rugosité, il existe un concept plus profond appelé l'intégrité de la surface. Cela inclut les contraintes résiduelles laissées dans le matériau après l'usinage. Le fraisage dur, bien qu'efficace, introduit des contrainte résiduelle de traction dans la surface de la pièce, souvent entre +200 et +800 MPa. Cette contrainte de traction agit comme une faiblesse intégrée, rendant la pièce beaucoup plus sensible à la rupture par fatigue.

Pour les pièces qui ne peuvent absolument pas tomber en panne, la différence entre les contraintes de traction du fraisage et les contraintes résiduelles de compression bénéfiques du meulage (de -100 à -500 MPa) change la donne. Cette contrainte "d'écrasement" contribue activement à maintenir la surface ensemble, empêchant ainsi la formation de fissures.

3. En cas de traitement thermique

Il s'agit peut-être de l'élément déclencheur le moins négociable. Si votre pièce doit être traitée thermiquement pour atteindre une dureté supérieure à HRC 50 afin d'assurer sa solidité et sa résistance à l'usure, vous devez prévoir la rectification. Le processus de traitement thermique, bien que nécessaire, entraîne inévitablement un gauchissement et une déformation du matériau à un micro-niveau.

Nous avons travaillé une fois sur un projet d'appareil médical dont les pièces étaient fraisées à des dimensions parfaites avant traitement thermique. Après la trempe, elles étaient encore techniquement dans les limites de la tolérance, mais des déformations microscopiques entraînaient des frottements lors de l'assemblage. La seule solution consistait à retraiter les pièces par meulage pour corriger ces petites déformations.

C'est pourquoi les concepteurs expérimentés prévoient toujours une marge de manœuvre pour les matériaux - généralement 0,15 mm à 0,25 mm par côté-pour une dernière passe de rectification après le traitement thermique. C'est le seul moyen fiable de rétablir la géométrie parfaite exigée par nos clients. un processus rigoureux de contrôle de la qualité.

L'analyse de rentabilité : Justifier le retour sur investissement du broyage

Présenter une option plus coûteuse à votre responsable des achats peut s'avérer difficile. Le prix initial du broyage est presque toujours plus élevé que celui de la mouture. Cependant, la conversation change lorsque l'on passe du prix initial à la valeur de l'investissement. le coût total d'une pièce achevée avec succès.

Il peut être trompeur de se focaliser sur un taux horaire plus bas. Comme le souligne l'observateur du secteur Peter Zelinski de Atelier d'usinage moderne note souvent le magazine, les fabricants expérimentés comparent le coût total de la réussite. Pour une pièce critique, la fiabilité de la rectification n'est pas un luxe ; c'est une stratégie économique pour éliminer les risques.

Quantifions cela à l'aide d'un modèle simple :

Coût total = coût d'usinage + (valeur actuelle de la pièce x taux de rebut %)

Imaginez un noyau de moule de précision. Lorsqu'il est prêt pour la dernière étape de finition, il a déjà accumulé $200 en coûts de matériaux et d'usinage préalable.

- Option A (fraisage dur) : Le coût d'usinage est de $40. Mais en raison des tolérances étroites, il y a un coût d'usinage raisonnable. Risque 10% de la mise au rebut de la pièce.

- Coût du risque = $200 x 10% = $20

- Coût total ajusté = $40 (usinage) + $20 (risque) = $60

- Option B (broyage) : Le coût d'usinage est plus élevé ($70). Cependant, le processus est si fiable que le taux de rebut est pratiquement nul.

- Coût total ajusté = $70

Soudain, la différence de coût ne semble plus aussi importante. Considérons maintenant les "coûts secondaires" qui n'apparaissent pas sur le devis. Une pièce à la limite de sa tolérance peut nécessiter 30 minutes supplémentaires de la part d'un technicien qualifié pour l'ajuster à la main pendant l'assemblage.

Si l'on tient compte de ces coûts en aval (assemblage, garantie et réputation de la marque), l'investissement initial plus élevé dans le broyage s'avère souvent être le choix le plus économique.

Un regard vers l'avenir : Les tendances futures et votre chaîne d'approvisionnement

Les frontières entre le fraisage et le meulage commencent à s'estomper, et ce changement a des implications importantes pour la conception et l'approvisionnement. D'une part, les techniques avancées de broyage dur repoussent les limites de ce que le broyage peut réaliser.

D'autre part, la montée en puissance des machines hybrides de broyage et de meulage de fabricants tels que DMG Mori et Matsuura change complètement la donne. Ces machines peuvent effectuer à la fois un fraisage complexe et une rectification de haute précision en une seule fois, éliminant ainsi les imprécisions qui peuvent survenir lorsqu'une pièce est déplacée d'une machine à l'autre.

Pour vous, en tant qu'ingénieur, cela ouvre de nouvelles possibilités de concevoir des composants complexes et très précis qui n'étaient pas réalisables auparavant. Pour votre équipe chargée des achats, il s'agit d'un nouveau critère de plus haut niveau pour l'évaluation de la qualité des produits. contrôle des fournisseursLes entreprises de l'Union européenne : ont-elles des capacités de fabrication à l'unité ?

Cependant, cela met également en évidence un risque critique pour la chaîne d'approvisionnement. Si presque tous les ateliers d'usinage disposent d'un broyeur à commande numérique, une véritable expertise en matière de meulage - avec des environnements à température contrôlée, des équipements d'inspection avancés et des opérateurs hautement qualifiés - est une ressource rare.

La capacité de rectification d'un fournisseur repose souvent sur les épaules d'un ou deux ingénieurs chevronnés. Lorsque vous évaluez un nouveau partenaire de fabrication, allez au-delà de sa liste de machines et demandez-lui : "Combien d'ingénieurs de rectification expérimentés avez-vous ?" et "Quel est votre processus de transfert de connaissances ?" S'assurer les services d'un partenaire disposant d'une capacité de rectification approfondie et durable est une démarche stratégique qui vous permettra de réduire les risques liés à vos projets les plus importants.

Conclusion : De l'ingénieur au décideur stratégique

Faire le bon choix entre le fraisage et le meulage est plus qu'un détail technique ; c'est une décision stratégique qui a un impact sur les coûts, les performances et la fiabilité. En comprenant les limites claires du fraisage, fondées sur des données, vous pouvez identifier en toute confiance les trois éléments déclencheurs de la ligne rouge - la fonction des pièces, l'intégrité de la surface et les exigences de traitement post-chauffe - qui font que le fraisage et le meulage ne sont pas des opérations de routine. meulage de précision nécessaire.

Mais votre rôle ne s'arrête pas à la décision technique. En quantifiant l'analyse de rentabilité et en tenant compte du coût total de la qualité, vous passez du statut d'ingénieur exécutant à celui de partenaire stratégique contribuant à la réussite du projet.

Nous sommes convaincus que les meilleurs partenariats de fabrication sont fondés sur la collaboration. Nous avons déjà travaillé avec un client de l'aérospatiale sur un composant complexe de train d'atterrissage. Au lieu de nous contenter d'établir un devis pour sa conception initiale, qui nécessitait des opérations de rectification importantes et coûteuses, nous avons lancé un examen de la conception pour la fabrication (DFM).

En travaillant ensemble, nous avons identifié les zones où le broyage n'était pas indispensable et nous avons optimisé la conception. Le résultat ? Une réduction de 25% du coût de fabrication et un délai de livraison plus court de trois semaines, le tout sans sacrifier une seule once de performance.

Si votre prochain projet exige une précision qui repousse les limites, discutons-en. Les L'équipe de Zenithin peut vous aider à prendre ces décisions cruciales et à faire en sorte que votre conception soit non seulement réussie, mais aussi rentable et robuste.