Vous êtes confronté à un défi d'usinage "impossible" avec de l'acier trempé ou des angles internes aigus ? Ce guide définitif indique exactement quand vous devez utiliser la découpe par fil (EDM). Apprenez notre test décisif en trois étapes pour prendre la bonne décision et éviter des échecs de fabrication coûteux.

Utiliser la découpe par fil (EDM) sur les matériaux conducteurs lorsque l'usinage conventionnel échoue pour trois raisons : 1. Le matériau est trop dur pour les outils de coupe (par exemple, acier à outils trempé >HRC 55). 2. La conception nécessite des angles internes aigus avec un rayon plus petit que celui qu'un outil physique peut créer (<R0,1mm).

Savoir quand Utiliser l'EDM, c'est déjà la moitié du chemin à parcourir. Découvrez maintenant comment pour garantir un résultat parfait. Ce guide présente le processus permettant d'obtenir des tolérances de l'ordre du micron et fournit une liste de contrôle DFM que vous pouvez utiliser dès aujourd'hui.

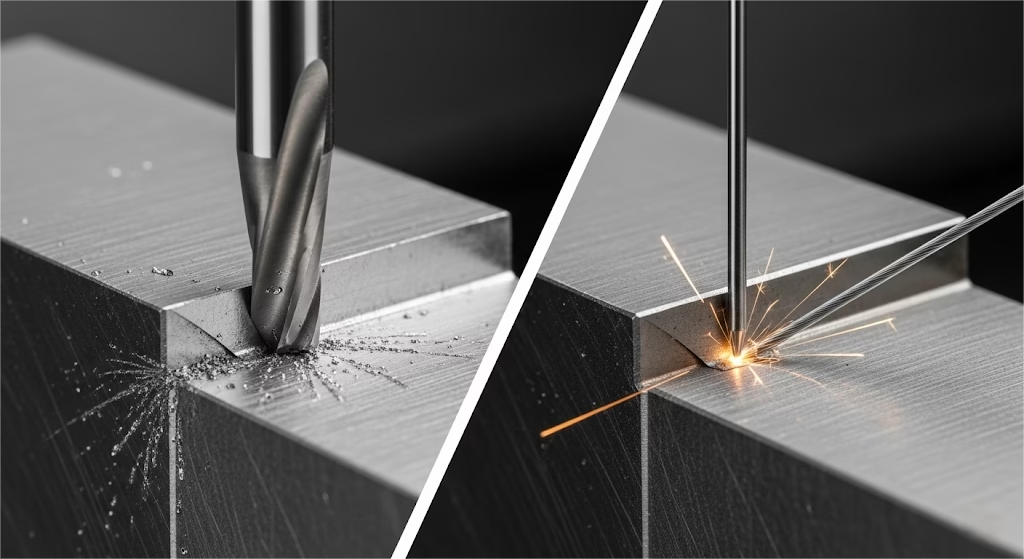

Là où l'usinage conventionnel atteint ses limites

Avant d'aborder la solution, il est essentiel de comprendre pourquoi les outils conventionnels de votre atelier - comme le fraisage CNC - ne sont pas à la hauteur. Les raisons ne sont pas liées à la performance, mais aux lois fondamentales de la physique, qui nécessitent souvent d'autres solutions avancées telles que Usinage CNC 5 axes pour différents types de géométries complexes.

Tout d'abord, il y a le barrière de dureté. L'usinage traditionnel fonctionne parce que l'outil de coupe est sensiblement plus dur que la pièce à usiner, mais cela devient inefficace lorsque l'on travaille avec des matériaux où la compréhension... les propriétés des aciers à outils trempés comme le D2 est essentielle.

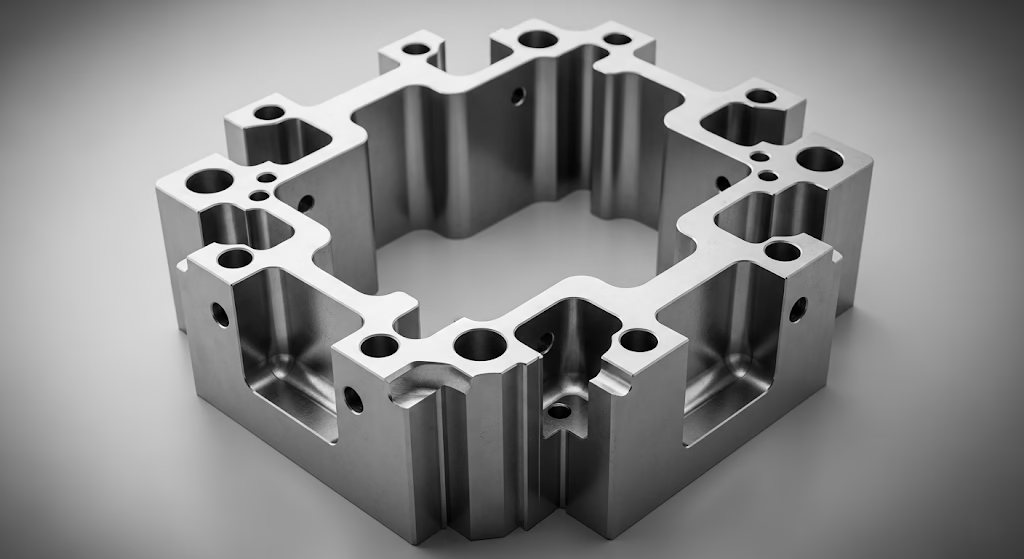

Vient ensuite le barrière géométrique. Une fraise rotative est ronde et laissera toujours un coin interne arrondi égal à son rayon. Même une minuscule fraise de 1 mm de diamètre ne peut produire qu'un angle d'un rayon de 0,5 mm dans le meilleur des cas. Pour les conceptions qui exigent des angles internes nets et tranchants, même les fraises en bout de pouce les plus perfectionnées ne peuvent pas produire d'angles arrondis. Services de fraisage CNC sont géométriquement incapables.

Enfin, il y a le barrière de force. Chaque fraise exerce une force mécanique sur une pièce, la poussant et la faisant vibrer. Pour les pièces aux parois ultrafines (moins de 0,5 mm) ou aux caractéristiques délicates, cette contrainte peut facilement provoquer des déformations, des marques de bavardage ou une rupture pure et simple.

Un test décisif en 3 étapes pour choisir l'électroérosion à fil

Si votre projet se heurte à l'un des obstacles ci-dessus, il est temps d'appliquer ce test décisif. Bien que ce test confirme que vous avez besoin d'une GED, notre Guide sur l'électroérosion à fil et l'électroérosion par enfonçage vous aide à décider du processus spécifique à utiliser.

Si vous répondez "oui" à l'une des questions suivantes, l'électroérosion à fil n'est pas seulement une option, c'est la solution indispensable.

Le test de dureté des matériaux : votre matériau a-t-il une dureté supérieure à HRC 55 ?

Il s'agit du déclencheur le plus simple. Comprendre le noyau applications pour l'électroérosion à fil commence par la dureté. Une fois qu'un matériau conducteur a été traité thermiquement, l'électroérosion à fil est le processus par défaut.

Comme il fonctionne selon les principes de ce processus d'érosion par étincelles sans contact, il est totalement indifférent à la dureté du matériau. C'est donc la seule méthode fiable pour l'usinage :

- Aciers à outils trempés (D2, A2, SKD11, etc.)

- Carbure de tungstène

- Alliages de titane et d'inconel

- Diamant polycristallin (PCD)

Le test de géométrie interne : Avez-vous besoin d'un rayon d'angle inférieur à 0,5 mm ?

Si votre projet nécessite un angle interne aigu pour une étanchéité parfaite, une caractéristique de produit nette ou un ajustement précis, l'électroérosion à fil est la seule solution.

En utilisant un fil sous tension aussi fin qu'un cheveu humain, le processus permet de réaliser des prouesses géométriques impossibles à réaliser avec n'importe quel outil rotatif. En utilisant un fil standard de 0,25 mm de diamètre, par exemple, nous pouvons usiner de manière cohérente un coin interne avec une épaisseur de 1,5 mm. rayon d'environ R0,15 mm.

Le test de délicatesse des pièces : Votre pièce peut-elle résister à la force mécanique ?

Si votre composant présente des parois ultra-minces ou des caractéristiques fines et délicates, la force physique d'une fraise présente un risque inacceptable.

Le principal avantage de l'électroérosion par fil est le suivant usinage sans contrainte. Comme le fil d'électrode ne touche jamais physiquement la pièce, aucune force mécanique n'est exercée. Les risques de déformation, de vibration et de rupture sont donc totalement éliminés, ce qui en fait le procédé idéal pour la production de pièces fragiles telles que les stents médicaux, les inserts de moules minces et les connecteurs électroniques délicats, tout en étant totalement transparent. sans bavures.

De la décision à la réussite : Un guide pour la qualité et la conception de l'électroérosion

Savoir que vous avez besoin de l'électroérosion par fil est la première étape. Pour obtenir un résultat parfait, il faut comprendre le processus et préparer la conception, deux éléments clés de notre programme de formation. liste de contrôle pour le choix d'un partenaire de fabrication de haute précision.

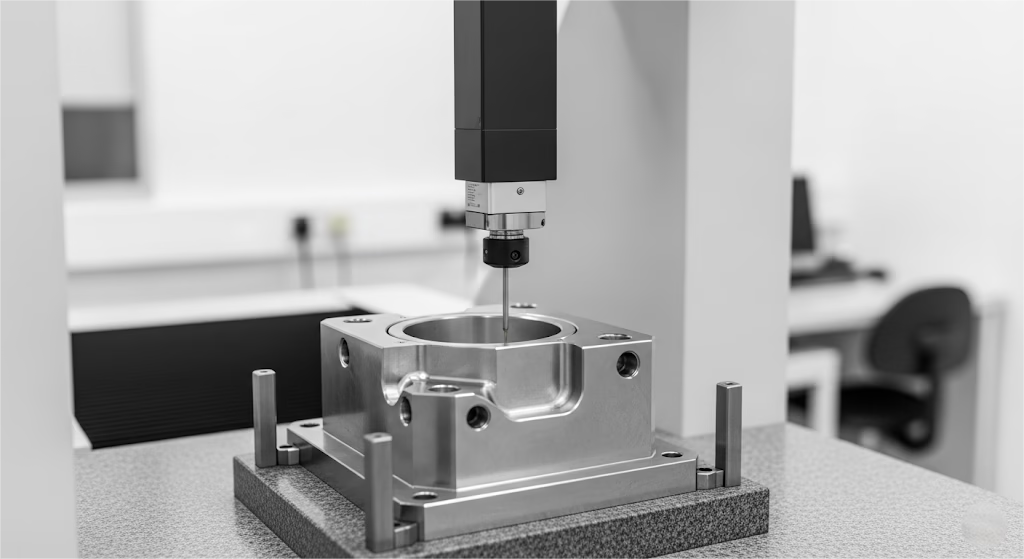

Spécifier le bon niveau de qualité

Toutes les finitions par électroérosion à fil ne sont pas identiques. Pour les travaux de haute précision, les "coupes superficielles" ultérieures sont effectuées avec une énergie plus faible, ce qui permet de mieux comprendre le processus de fabrication. les détails du fonctionnement de l'électroérosion pour affiner la surface est essentiel.

Comme le fait remarquer Brian Pfluger, expert en électroérosion chez Makino, les machines modernes sont conçues pour "maintenir des tolérances de l'ordre du micron sur des matériaux entièrement trempés", et c'est ainsi que l'on procède.

Comprendre cela vous permet de spécifier exactement ce dont vous avez besoin.

| Stratégie d'usinage | Tolérance réalisable | Finition de surface typique (Ra) | Meilleur pour... |

| 1 Coupe (brute) | ±0,05 mm | ~2,5μm | Prototypage, caractéristiques non critiques |

| 2-3 coupes (fines) | ±0,01mm | ~0,8μm | Pièces de précision standard, inserts de moules |

| 4-5 coupes (superfines) | ±0,003 mm | <0,4μm | Matrices de haute précision, moules optiques |

DFM pour l'électroérosion à fil : une liste de contrôle rapide

Pour que le processus se déroule sans heurts, tenez compte des trois points suivants avant d'envoyer votre dessin ou modèle pour obtenir un devis :

- Prévoir un "trou de départ" : Pour toute caractéristique interne, le fil a besoin d'un point de départ. Veuillez concevoir un petit trou (ø0,5-1,0 mm en général) à travers lequel le fil peut être enfilé.

- Confirmer la conductivité du matériau : Le processus d'électroérosion repose sur la décharge électrique. Le matériau choisi doit être conducteur.

- Envisager des orifices de rinçage (conseil d'expert) : Pour les cavités profondes et fermées, l'ajout de petits trous supplémentaires peut améliorer considérablement la façon dont le liquide évacue les matériaux érodés. Cela peut augmenter la vitesse de coupe et la stabilité.

Conclusion : La solution ultime pour relever les défis les plus difficiles de la fabrication

Lorsque l'on est confronté à des matériaux trop durs à couper, à des géométries trop pointues à fraiser et à des pièces trop délicates à manipuler, le compromis n'est pas une option. La découpe par fil (EDM) est plus qu'un simple procédé ; c'est la réponse définitive à une catégorie spécifique de problèmes de fabrication les plus exigeants.

Le coût de l'électroérosion à fil ne doit pas être comparé à celui d'autres procédés ; il doit être mis en balance avec le coût considérable de l'impossibilité de fabriquer votre pièce.

Si votre projet est confronté à l'un de ces défis "impossibles", ne vous contentez pas d'une conception compromise. Téléchargez votre fichier CAO dès aujourd'hui, et nos spécialistes de la découpe par fil (EDM) à Zénithine fournira gratuitement un rapport d'analyse de manufacturabilité "Extreme Feature".