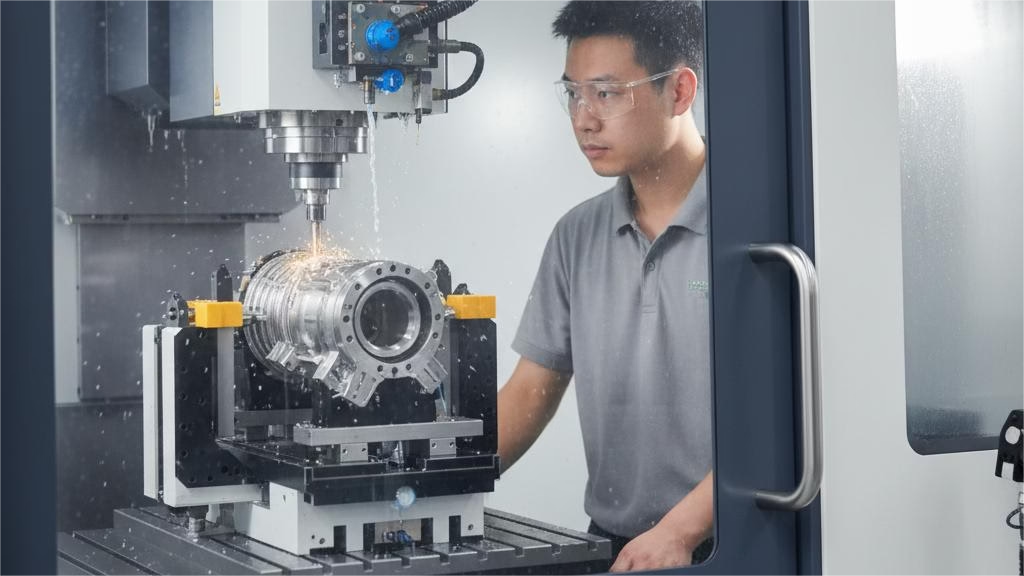

Ne laissez plus les pannes de serrage transformer vos pièces de grande valeur en rebuts coûteux. Il s'agit du guide définitif pour la maîtrise du serrage 5 axes, qui fournit un système éprouvé, étape par étape, pour obtenir des résultats impeccables sur les pièces à haute tolérance. Nous vous donnons les stratégies exactes pour maintenir en toute sécurité les géométries les plus difficiles, garantissant ainsi un succès dès la première passe, à chaque fois.

La maîtrise du bridage 5 axes pour les géométries complexes nécessite une stratégie de "fixation d'abord", dans laquelle la conception du bridage est planifiée avant les parcours d'outils. Cela implique d'analyser la géométrie de la pièce pour sélectionner la meilleure méthode de serrage, comme les montages en queue d'aronde pour un accès maximal ou les systèmes à point zéro pour des réglages rapides et reproductibles, tout en gérant avec précision les forces de serrage pour éviter la déformation de la pièce et garantir une tolérance élevée.

Vous connaissez désormais les principes fondamentaux d'une stratégie de fixation efficace. Poursuivez votre lecture pour découvrir les schémas de processus détaillés, les outils de prise de décision et les techniques avancées que les ingénieurs d'élite utilisent pour relever les défis les plus difficiles en matière d'usinage.

Pourquoi votre stratégie de fixation est votre stratégie d'entreprise

Lorsque vous proposez d'investir dans un nouveau système de bridage, quel est le premier avantage que vous mentionnez ? Si vous êtes comme la plupart des ingénieurs, vous commencez probablement par dire "il réduira les temps de préparation".

Bien que cela soit vrai, c'est comme si l'on disait qu'un moteur haute performance sert à "faire tourner les roues". Cela sous-estime considérablement la valeur réelle.

En réalité, votre stratégie de serrage n'est pas seulement un choix technique ; c'est une décision commerciale fondamentale qui détermine la rentabilité, la position sur le marché et le potentiel de croissance de votre atelier.

Peter Zelinski, rédacteur en chef de la revue Atelier d'usinage modernea longtemps défendu cette idée. Selon lui, l'objectif de l'usinage 5 axes est de réaliser une production "en une seule fois" et, dans cette optique, le maintien en position de travail est l'élément stratégique central.

L'état d'esprit doit passer de la question "Comment tenir cette pièce ?" à la question "Comment concevoir un processus ? commencer par le support de travailqui garantit la réalisation d'une installation unique ?".

Votre capacité à usiner pièces complexes sur nos machines 5 axes est compromise si le dispositif bloque l'accès à l'outil et oblige à des réglages multiples et fastidieux.

Parlons chiffres. Une machine 5 axes haut de gamme peut avoir un coût d'exploitation horaire de l'ordre de $150 à $400. Chaque minute pendant laquelle la broche ne coupe pas de métal vous fait perdre de l'argent. Lorsqu'une installation complexe prend des heures, la perte financière est considérable.

C'est pourquoi vous devez regarder au-delà du prix d'achat d'un luminaire et prendre en compte les éléments suivants Coût total du serrage (TCW). Ce coût réel comprend l'investissement initial, les coûts permanents liés au temps d'installation et, surtout, l'impact financier dévastateur des pièces mises au rebut.

Un seul composant aérospatial mis au rebut peut facilement représenter une perte de plus de $10,000 lorsque l'on tient compte des matériaux, du temps machine, de la main-d'œuvre et de l'outillage.

C'est là que réside l'intérêt : la maîtrise du serrage complexe fait plus qu'améliorer l'efficacité - elle transforme votre modèle d'entreprise. Elle vous permet d'échapper à la guerre des prix, encombrée et à faible marge, que se livrent les simples travaux à 3 axes.

Lorsqu'un client potentiel vous apporte une pièce si complexe que vos concurrents sont obligés de ne pas faire de devis, vous n'êtes plus en concurrence sur le prix. Vous êtes en concurrence sur la capacité. Vous êtes ainsi en mesure de remporter des contrats à plus forte marge et de vous forger une réputation de spécialiste.

En outre, cette expertise vous permet de vous engager avec vos clients à un niveau beaucoup plus profond.

Vous pouvez aller au-delà d'un simple fournisseur et devenir un véritable fournisseur de services. partenaire de fabricationLes services de conception pour la fabrication (DfM) fournissent un retour d'information inestimable qui permet à vos clients d'économiser du temps et de l'argent.

C'est grâce à ce modèle de partenariat stratégique que l'on peut créer une entreprise puissante et durable.

La méthode de planification du processus "Fixture-First" en quatre étapes

L'adoption de l'état d'esprit "Fixture-First" est la partie stratégique. Passons maintenant à la tactique. Comment appliquer cette philosophie à la prochaine pièce complexe qui arrivera sur votre bureau ?

Vous avez besoin d'un processus reproductible, d'un plan de réussite. Voici notre méthode en quatre étapes pour planifier votre processus en plaçant l'appareil au cœur de celui-ci.

Lire le modèle 3D à l'aide d'un "œil de fixation" (Fixture Eye)

Avant même de penser aux parcours d'outils, vous devez analyser la géométrie de la pièce du point de vue du maintien en position, un processus qui est un élément essentiel de tout processus de maintien en position. Guide complet de la DFM 5 axes.

Cela signifie qu'il faut regarder au-delà des surfaces finies et identifier les caractéristiques qui permettront une installation sûre et stable. Posez-vous ces questions essentielles :

-

Où se trouvent les meilleures surfaces de serrage ? Recherchez des zones épaisses et stables telles que des brides ou des sections solides qui peuvent supporter la pression de serrage sans déformation.

-

Quels sont les points de référence et les tolérances critiques ? Votre Dimensionnement et tolérancement géométriques (GD&T) Les calques sont votre carte. Votre montage doit localiser la pièce sur ses points de référence principaux et ne doit pas appliquer de force susceptible d'influencer une mesure de tolérance critique.

-

Où sont les risques ? Identifiez les murs fins, les éléments délicats ou les zones difficiles d'accès. C'est dans ces zones que votre appareil doit apporter un soutien, et non une contrainte.

Matériau d'équilibrage et pression de serrage

Pour tout machiniste, l'ennemi n'est pas la géométrie elle-même, mais les forces invisibles en jeu, qu'il s'agisse de la force de serrage ou de la force de coupe.

Nous l'avons appris à nos dépens sur un boîtier en aluminium à parois minces de qualité aérospatiale. Nous l'avons serré de manière conventionnelle dans un étau puissant et avons laissé nos parcours d'ébauche à haut rendement s'exécuter. La pièce semblait parfaite à la sortie de la machine. Mais la MMT nous a raconté une autre histoire.

La pression de serrage avait courbé les minces parois vers l'intérieur et la tension exercée par les lourdes coupes avait déformé la base. C'était une perte totale.

Cet échec coûteux nous a enseigné une leçon essentielle : pour les pièces délicates, l'objectif n'est pas d'obtenir une force de serrage maximale, mais une force minimale répartie sur la plus grande surface possible.

C'est là que les principes d'ingénierie entrent en jeu. Une bonne règle empirique est la suivante "Règle 5:1"La longueur d'un élément non soutenu ne doit pas dépasser cinq fois son diamètre ou son épaisseur. Au-delà, vous vous exposez à des vibrations et à des déformations.

Pour ce boîtier en aluminium, notre solution a consisté en une fixation sur mesure qui soutenait la pièce à partir de sa bride de base plus solide, à l'aide de multiples pinces à basse pression. Nous avons associé cette solution à une stratégie d'usinage à grande vitesse utilisant des coupes plus petites et plus rapides pour réduire les forces de coupe. Ce qu'il faut retenir ? Votre stratégie de bridage et votre stratégie de FAO doivent être conçues comme un système intégré.

Assurer la victoire dès la première opération (Op 1)

Dans l'usinage 5 axes, le premier réglage est déterminant. L'opération 1 ne consiste pas seulement à enlever de la matière, mais aussi à créer une base parfaite, stable et reproductible pour toutes les opérations suivantes.

Qu'il s'agisse d'usiner une queue d'aronde, des trous de précision pour un système de point zéro ou des surfaces parallèles propres pour un étau, cette première opération établit le "zéro" pour l'ensemble du processus.

Si vous le faites correctement, toutes les étapes suivantes reposeront sur des bases solides. Si vous vous trompez, vous serez à la recherche d'erreurs et d'incohérences pendant toute la durée du projet.

Intégrez votre outil de travail dans la simulation FAO

Une simple collision peut rendre inutile la conception d'une fixation parfaite. Un jour, un jeune ingénieur brillant a conçu une fixation personnalisée d'apparence parfaite pour un implant médical complexe en titane. Il s'agissait d'une œuvre d'art qui maintenait la pièce avec une incroyable rigidité.

Le problème ? C'était aussi bonne. Il enveloppait la pièce de manière si efficace que notre machine à 5 axes ne pouvait pas atteindre certaines caractéristiques sans utiliser des outils dangereusement longs et minces. Il en résultait des vibrations extrêmes de l'outil, un état de surface épouvantable et, finalement, un outil cassé qui mettait la pièce au rebut.

Cette expérience a renforcé une règle non négociable dans notre processus : toujours effectuer une simulation complète de la machine avec chaque composant inclus. Cela signifie que votre environnement de FAO doit disposer de modèles précis de la machine, de la broche, du porte-outil, de l'outil de coupe, du dispositif de fixation et de la pièce à usiner.

Ce qui semble clair à vos yeux peut s'avérer être une trajectoire de collision catastrophique dans toute l'amplitude de mouvement de la machine. Cette répétition virtuelle est votre ultime police d'assurance contre les erreurs coûteuses.

Le meilleur "arsenal" pour votre pièce complexe

Une fois que vous disposez d'un cadre stratégique, vous devez choisir vos outils. Le monde du serrage 5 axes est vaste et le choix du bon système peut sembler insurmontable.

Pour simplifier, il ne s'agit pas d'une sélection aléatoire, mais d'une décision calculée en fonction de votre mission spécifique. Nous avons mis au point une "matrice de décision" pour vous aider à choisir la bonne technologie en fonction des exigences de votre travail.

Il ne s'agit pas d'un diagramme physique, mais d'un modèle mental. Sur un axe, vous avez les exigences de votre pièce : Quelle est la complexité de la géométrie ? Quelle est la complexité de la géométrie ? Quelle est la taille du lot ? Quelle doit être la rigidité de l'installation ? Sur l'autre axe, vous disposez d'un arsenal de solutions de bridage.

Étaux à queue d'aronde et étaux à centrage automatique

Pour de nombreux travaux, votre choix principal se portera sur deux titans de la fixation : la fixation à queue d'aronde et l'étau autocentrant de haute précision.

A fixation à queue d'aronde est le champion de l'accessibilité. En maintenant la pièce sur une petite queue d'aronde pré-usinée, il offre un accès incroyable à cinq côtés complets de la pièce. C'est la solution idéale pour les formes organiques complexes nécessitant un dégagement maximal de l'outil.

A étau à centrage automatiqueEn revanche, pour les pièces plus prismatiques, il maîtrise la précision et la rapidité. Il serre la pièce sur deux côtés et la centre automatiquement. C'est une excellente solution pour les travaux répétitifs où la régularité de l'emplacement est essentielle.

La contrepartie est un accès légèrement réduit par rapport à une queue d'aronde, mais pour la bonne pièce, sa rapidité et sa précision sont inégalées.

Systèmes de point zéro

Parlons maintenant d'une technologie qui ne se contente pas de tenir une pièce, mais qui révolutionne l'ensemble de votre flux de travail : le système de palettes à point zéro.

Nous avons fait l'expérience directe de cette transformation. Nous avions un travail récurrent qui, bien que peu complexe, nécessitait une heure et demie de réglage manuel minutieux et d'alignement pour chaque pièce. Notre machine, d'une valeur de plusieurs millions de dollars, restait inactive pendant ce temps, et notre machiniste le plus compétent était cantonné à une tâche répétitive.

Après avoir calculé le coût faramineux du temps d'arrêt de cette machine, nous avons investi dans un système de point zéro. Les résultats ont été stupéfiants. Les 90 minutes d'installation ont été réduites à moins de 10 minutes.

Mais le véritable gain n'est pas seulement le temps économisé, c'est aussi la réorganisation complète de notre processus. Nous avons créé une station d'installation hors ligne où le travail suivant était fixé et prêt alors que la machine était encore en marche.

En tant que John Zaya, chef de produit chez Jergens Workholding SolutionsL'objectif est de transformer votre machine d'une station de réglage à temps partiel en un outil de production à temps quasi complet. Ce système nous a permis de faire exactement cela, en libérant nos meilleurs talents pour qu'ils se concentrent sur l'amélioration des processus et la recherche et le développement. Un système de point zéro de haute qualité peut offrir une précision de positionnement répétable de ≤ 0,005 mm (5 microns)Vous pouvez ainsi tirer parti de la précision de votre machine, sans la gaspiller.

Prêt à usiner l'impossible ?

Nos services avancés d'usinage CNC à 5 axes transforment vos conceptions les plus complexes en réalité. Découvrez comment notre expertise en matière de composants à haute tolérance peut améliorer votre prochain projet.

Quatre techniques avancées pour un usinage sans défaut

Vous avez sélectionné le bon dispositif de fixation et planifié votre processus. Vous fabriquez maintenant de bonnes pièces. Mais pour un véritable ingénieur de fabrication, "bonnes" n'est jamais suffisant.

La recherche de la perfection, d'un processus si stable et prévisible que les défauts deviennent une anomalie statistique. C'est à ce moment-là que l'on dépasse les principes fondamentaux et que l'on entre dans le domaine du contrôle avancé des processus. Voici quatre techniques qui distinguent les grands ateliers des simples bons.

| Technique | Problème central | L'accent sur les solutions | Principaux avantages |

|---|---|---|---|

| Gestion précise de la force | Force de serrage irrégulière | Utiliser des clés dynamométriques ; appliquer une faible pression répartie. | Prévient la distorsion des pièces |

| Suppression active des vibrations | Bruit de l'outil de coupe | Optimiser le CoG de l'installation ; utiliser des outils courts | Améliore la finition de la surface |

| Intelligence en cours de traitement | Découverte tardive des défauts | Utiliser des sondes intégrées à la machine pour obtenir un retour d'information en direct | Permettre une fabrication adaptative |

| Contrôle de la stabilité thermique | Expansion de la pièce induite par la chaleur | Concevoir des pauses thermiques ; programmer des pauses de refroidissement | Maintient une précision de l'ordre du micron |

- Du "serrage" à la "gestion précise de la force"

Ne considérez plus le serrage comme un simple "serrage". Considérez-le plutôt comme une entrée contrôlée avec précision dans votre système. Plus de 85% des défauts d'usinage causés par des vibrations peuvent être attribués à une force de serrage incohérente ou inadéquate.

La solution ? La quantifier. Utilisez une clé dynamométrique calibrée pour chaque serrage manuel. Cette simple étape vous permet de passer d'une "sensation" subjective à des données objectives, garantissant que chaque pièce est maintenue avec la même pression, à chaque fois.

Pour les pièces délicates à parois minces, cela se traduit par une stratégie de "basse pression répartie", qui consiste à utiliser plusieurs points de contact avec une force minimale et contrôlée pour fixer la pièce sans la déformer.

- De l'"acceptation" à la "suppression active" des vibrations

Les vibrations, ou "cliquetis", sont l'ennemi des finitions de surface fines et des tolérances serrées. Bien que certaines vibrations soient inévitables, vous ne devez pas en être la victime passive. Concevez activement votre installation pour les supprimer.

Cela signifie qu'il faut optimiser le centre de gravité de la pièce dans le dispositif, utiliser les outils de coupe et les porte-outils les plus courts possibles et, dans les cas les plus avancés, incorporer des matériaux ou des dispositifs spécialisés dans l'amortissement des vibrations dans la conception du dispositif. Il s'agit de concevoir un dispositif intrinsèquement stable qui absorbe, plutôt qu'il n'amplifie, l'énergie du processus de coupe.

- De l'"inspection post-mortem" à l'"intelligence en cours de processus"

Pourquoi attendre qu'une pièce soit terminée pour savoir si elle est bonne ? Les ateliers les plus avancés construisent le contrôle de la qualité directement dans le processus d'usinage.

L'utilisation d'un système de palpage en machine (comme un palpeur Renishaw)Vous pouvez programmer la machine pour qu'elle mesure automatiquement les caractéristiques critiques à des étapes clés. Par exemple, après une forte passe d'ébauche, la machine peut palper la pièce pour détecter toute infime déviation causée par la libération des contraintes.

Il peut ensuite ajuster automatiquement le système de coordonnées pour les passes de finition. Il ne s'agit pas d'une simple inspection, mais d'une fabrication adaptative. Il s'agit d'attraper et de corriger de minuscules erreurs avant qu'elles ne deviennent des défauts fatals.

- Vaincre la "main invisible" de la stabilité thermique

Pour les travaux de très haute précision où les tolérances se mesurent en microns, votre plus grand ennemi peut être invisible : la chaleur. La broche de la machine et le processus de coupe lui-même génèrent de la chaleur, ce qui peut entraîner une dilatation de la pièce à usiner et du dispositif de fixation d'une quantité infime, mais critique.

Quelques degrés de variation de température peuvent faire la différence entre une pièce conforme et une pièce hors norme. Pour y remédier, il faut concevoir des montages dotés de ruptures thermiques, utiliser des matériaux stables en température et programmer des pauses stratégiques dans le cycle pour permettre à la pièce de se normaliser avant les dernières coupes de finition critiques. C'est le niveau de détail requis pour maîtriser l'art de l'usinage à haute tolérance.

Conclusion : Votre appareil, l'avenir de votre usine

Nous sommes passés de l'importance stratégique du maintien en position de travail aux détails au micron près du contrôle des processus. S'il y a une chose à retenir, c'est bien celle-ci : l'adoption d'un système de contrôle des processus. "Fixture-First" est la mesure la plus puissante que vous puissiez prendre pour obtenir un contrôle absolu sur vos processus d'usinage complexes.

C'est ainsi que vous réalisez votre motivation professionnelle la plus profonde - transformer l'incertitude en une excellence prévisible et reproductible.

Mais où tout cela va-t-il nous mener ? L'avenir du bridage ne se résume pas à un meilleur acier ou à des pinces plus robustes ; il s'agit d'une question d'intelligence. La prochaine génération de dispositifs de fixation ne sera pas simplement un partenaire passif et silencieux.

Ils seront des nœuds actifs, pilotés par des données, dans un écosystème de fabrication intelligent. Imaginez un étau doté de capteurs intégrés capables de détecter l'apparition d'un broutage et d'indiquer à la machine d'ajuster ses paramètres de coupe en temps réel. Ce n'est pas de la science-fiction, c'est la direction que prend notre industrie.

Les choix que vous faites aujourd'hui en adoptant des systèmes modulaires, adaptables, et des systèmes de gestion de l'information sont importants. Maintien en position 5 axes posent les bases de la compétitivité de votre usine à l'ère de l'usine intelligente.

Nous comprenons que chaque pièce complexe constitue une énigme unique. Notre expertise n'a pas été acquise dans les manuels scolaires ; elle a été forgée en résolvant des problèmes d'ingénierie réels, coûteux et difficiles, comme ceux auxquels vous êtes confrontés.

Nous partageons nos expériences - y compris nos échecs - parce que nous pensons que la transparence est le seul moyen d'instaurer une confiance durable.

Prêt à lancer votre prochain projet de haute précision ?

Vous avez vu le niveau de détail que nous appliquons à nos processus. Maintenant, laissez nos experts appliquer cette même précision à vos composants les plus difficiles.

Références et notes

[1] Commentaire d'expert sur la stratégie 5 axes : Les opinions attribuées à Peter Zelinski sont synthétisées à partir de son travail éditorial approfondi dans Modern Machine Shop, qui souligne constamment l'importance stratégique de l'usinage "fait en un" et le rôle central du maintien avancé de la machine pour y parvenir.

[2] Précision du système de point zéro : La précision de positionnement répétable de ≤ 0,005 mm est une spécification de performance standard citée par les principaux fabricants de systèmes de maintien au point zéro de haute qualité, tels que Schunk, Jergens et Erowa. Ce chiffre représente la capacité du système à repositionner une palette ou un dispositif de fixation exactement à la même position de manière constante.

[3] Étude de cas en situation réelle : Le cas de Joe Torrente et de Pro-Precision Machine, Inc. a été présenté dans une étude de cas publique par 5th Axis Workholding, illustrant l'impact commercial direct de l'adoption d'une fixation 5 axes spécialisée pour étendre les capacités d'usinage.