Vous avez du mal à choisir entre l'usinage 5 axes et l'usinage 3+2 axes pour votre prochain projet critique ? Ce guide pratique vous aide à choisir le bon processus en fonction du coût total, des exigences de qualité et de la complexité de la pièce. Apprenez à analyser les devis des fournisseurs comme un expert et à prendre une décision que vous pourrez défendre en toute confiance auprès de la direction.

L'usinage 3+2 axes, également connu sous le nom de 5 axes indexés, positionne une pièce à un angle fixe et effectue ensuite une opération de coupe sur 3 axes. En revanche, l'usinage 5 axes simultanés implique que les cinq axes se déplacent simultanément pour créer des contours complexes. La différence essentielle réside dans le fait que 3+2 signifie "positionner puis couper", tandis que 3+3 signifie "positionner puis couper". vrai Usinage simultané sur 5 axes est "couper en mouvement".

Ce guide explique comment choisir le bon procédé d'usinage en analysant votre pièce, le coût total du projet et les capacités du fournisseur.

- Comprendre la différence fondamentale : 3+2 pour le positionnement sur des faces inclinées ; 5 axes simultanés pour les courbes complexes et continues.

- Faire correspondre le processus à la pièce : Utilisez la géométrie, la tolérance et les besoins en matière de finition de surface pour guider votre choix, et pas seulement la complexité perçue.

- Calculer le coût total : Au-delà du devis initial, il faut tenir compte des coûts de fixation, du temps d'installation et du risque potentiel de rebut.

- Interrogez vos fournisseurs : Utilisez des questions techniques spécifiques pour vérifier l'expertise d'un fournisseur, et pas seulement sa liste d'équipements.

- Établir une analyse de rentabilité : Justifiez votre décision en vous basant sur la réduction des risques et la rapidité du projet, et pas seulement sur le coût par pièce.

Voilà pour le résumé de haut niveau. Maintenant, si vous voulez connaître les stratégies avancées et les exemples concrets qui permettent d'économiser de l'argent et d'éviter des retards importants dans les projets, lisez la suite.

Connaissances de base : Usinage 3+2 axes vs. 5 axes

Pour prendre une décision éclairée, vous devez d'abord bien comprendre ce qui distingue ces deux processus, au-delà du simple nombre d'axes. La différence réside dans la manière dont la machine utilise ses axes de rotation.

Imaginez qu'un photographe vous prenne en photo. L'usinage 3+2 axes, également connu sous le nom d'usinage 5 axes positionné ou indexé, est comme un photographe qui vous demande d'abord de prendre la pose (les deux axes de rotation bloquent la pièce à un angle spécifique) et qui prend ensuite une photo (les trois axes linéaires effectuent l'opération de coupe). Une fois la prise de vue effectuée, ils vous demandent de changer de pose pour la prise de vue suivante. Le principe de base est "positionner, puis couper".

En revanche, L'usinage 5 axes simultanés est comparable à un vidéaste qui filme un travelling fluide et continu autour de vous. La caméra (l'outil de coupe) et vous (la pièce) pouvez vous déplacer en même temps dans une danse fluide et coordonnée. Les cinq axes - trois linéaires (X, Y, Z) et deux rotationnelles (A, C), tous les mouvements sont simultanés. Le principe de base est ici "couper en mouvement".

Voici une comparaison claire de leurs principales caractéristiques :

| Fonctionnalité | Usinage 3+2 axes | Usinage simultané sur 5 axes |

| Mouvement | Positionne la pièce à usiner, puis effectue la découpe sur 3 axes. | Les cinq axes se déplacent en même temps. |

| Programmation | Plus simple ; souvent une extension de la programmation à 3 axes. | Plus complexe ; nécessite un logiciel de FAO spécialisé. |

| Meilleur pour | Pièces présentant des caractéristiques multiples sur des faces angulaires différentes. | Pièces présentant des contours complexes, des contre-dépouilles et des formes organiques. |

| Précision | Bonne, mais susceptible de s'empiler en raison du resserrage. | Excellent ; un seul réglage élimine les erreurs de resserrage. |

| Finition de la surface | Peut montrer des lignes de mélange entre les configurations. | Finition supérieure et continue sans marques d'outils. |

| Limites | Il n'est pas possible de créer de véritables surfaces courbes complexes. | Coûts de machine et de programmation plus élevés. |

Cadre décisionnel : Choisir le bon processus pour votre projet

Avec une bonne compréhension des deux technologies, vous pouvez maintenant analyser votre pièce spécifique pour déterminer la stratégie d'usinage la plus appropriée. Il ne s'agit pas simplement de choisir l'option la plus avancée ; il s'agit d'associer le bon outil à la tâche à accomplir afin d'obtenir un équilibre optimal entre coût, qualité et efficacité.

Pour ce faire, évaluez votre pièce en fonction de trois critères clés :

Géométrie des pièces

La forme et les caractéristiques de votre composant sont les facteurs les plus importants dans votre décision.

Pour les pièces comportant des caractéristiques sur plusieurs faces planes à des angles différents (par exemple, des trous angulaires, des poches ou des chanfreins sur un bloc), l'usinage 3+2 axes est souvent la solution la plus rentable. La machine indexe simplement la pièce dans l'orientation correcte pour chaque caractéristique et utilise ensuite des parcours d'outils 3 axes efficaces.

Pour les pièces présentant des surfaces complexes et continuellement incurvées (par exemple, les hélices, les pales de turbine, les implants médicaux ou les moules de forme organique), l'usinage simultané sur 5 axes est une nécessité. C'est le seul moyen de produire ces surfaces à contours réels en douceur et avec précision, car l'outil peut suivre la courbe en un seul mouvement continu.

Pour les pièces comportant des cavités profondes ou des contre-dépouilles où un outil standard entrerait en collision avec la pièce, l'usinage simultané en 5 axes est d'une importance capitale. La possibilité d'incliner l'outil ou la pièce permet d'obtenir le dégagement nécessaire pour atteindre ces zones "cachées" sans utiliser d'outils trop longs et sujets aux vibrations.

Exigences de tolérance

Les exigences de précision de votre conception jouent un rôle crucial. Chaque fois qu'une pièce est débridée et refixée, le risque d'erreur de position - connu sous le nom d'empilement de tolérances - augmente.

Si votre pièce présente des tolérances de position serrées entre des caractéristiques situées sur des faces différentes (par exemple, l'alignement entre un trou sur le dessus et une fente sur une face à 45 degrés doit se situer à l'intérieur de ±0,01 mm), les 5 axes simultanés offrent un avantage significatif.

En réalisant l'ensemble de l'usinage en une seule fois, il élimine les erreurs de resserrage et garantit que toutes les caractéristiques sont placées avec précision les unes par rapport aux autres. Cette approche "en une seule fois" est la pierre angulaire de la fabrication de haute précision.

Qualité de l'état de surface

Enfin, tenez compte des exigences esthétiques et fonctionnelles de la surface de votre pièce.

Si votre pièce nécessite une finition de surface impeccable, "sans marque d'outil", en particulier dans les courbes complexes, le 5-axes simultané est le meilleur choix. Il permet d'utiliser des outils de coupe plus courts et plus rigides qui vibrent moins, et la capacité à maintenir un angle d'outil optimal par rapport à la surface de la pièce est un facteur clé dans le processus d'usinage. l'obtention d'une finition de surface supérieure.

Plus important encore, la machine peut constamment ajuster l'angle de l'outil pour maintenir une position de coupe optimale par rapport à la surface. Cela permet d'éviter les marques de "festonnage" qui peuvent se produire avec les fraises à bille à trois axes et d'obtenir une finition beaucoup plus lisse, réduisant souvent la nécessité d'opérations de polissage secondaires.

L'ingénierie excessive est un écueil fréquent. J'ai travaillé un jour avec un ingénieur talentueux qui insistait sur l'usinage à 5 axes pour un boîtier de produit de consommation afin d'obtenir une finition parfaite sur une petite courbe décorative.

Après avoir analysé la conception, nous avons réalisé que 95% de la pièce pouvaient être fabriqués efficacement sur une machine à 3 axes. En suggérant une simplification mineure de cette seule courbe, nous avons réduit le coût de fabrication de 70% sans affecter le succès commercial du produit. Cela nous rappelle qu'il faut toujours aligner les exigences techniques sur la fonction principale de la pièce et sur les objectifs commerciaux.

Analyse coûts-avantages : Justifier votre décision

Le choix d'un procédé d'usinage n'est pas seulement une décision technique, c'est une décision commerciale. Le devis initial n'est qu'une partie de l'équation du coût total. Un taux horaire inférieur pour l'usinage 3+2 axes peut être trompeur s'il ne tient pas compte des coûts cachés, tandis que la prime pour l'usinage 5 axes simultanés peut souvent être justifiée par ses avantages en aval.

Pour établir un dossier financier solide, vous devez prendre en compte le coût total de possession de la pièce, et pas seulement le prix indiqué sur le devis.

Les coûts cachés de l'usinage 3+2 axes

Bien que le taux horaire soit moins élevé, l'approche de l'axe 3+2 peut entraîner d'autres dépenses :

- Coûts de fixation : Chaque configuration unique nécessite souvent une fixation personnalisée pour maintenir la pièce en toute sécurité à l'angle correct. Pour une pièce nécessitant trois ou quatre réglages, le coût de la conception et de la fabrication de ces fixations peut rapidement s'élever, allant parfois de $500 à plus de $5 000.

- Temps de préparation : La main-d'œuvre et le temps d'arrêt de la machine impliqués dans chaque opération de resserrage représentent un coût important. Pour les petites et moyennes séries, ce temps de préparation peut représenter une part substantielle du coût total de la pièce.

- Risque de mise au rebut : Chaque fois qu'une pièce est manipulée et refixée, le risque d'erreur humaine et de rebut qui en résulte augmente. Une seule pièce mise au rebut à la fin du cycle de production signifie la perte de tout le temps et de tous les matériaux précédemment investis. L'expérience de l'industrie montre que cela peut contribuer à un taux de rebut de 5% à 15% dans les travaux complexes à configurations multiples.

La valeur cachée de l'usinage simultané sur 5 axes

À l'inverse, le prix plus élevé de l'usinage à 5 axes ne se limite pas à l'acquisition de mouvements avancés. Comme le souligne Peter Zelinski, rédacteur en chef du magazine Modern Machine Shop, "La justification d'une machine-outil à cinq axes n'est presque jamais liée à la complexité des pièces. Au lieu de cela, son analyse de rentabilité de l'usinage à 5 axes se concentre sur la façon dont il résout la complexité des processus en rationalisant l'ensemble du flux de production".

Voici comment quantifier sa valeur :

- Élimination des coûts de fixation et d'installation : En réalisant la pièce en un seul montage, vous éliminez les coûts associés aux montages personnalisés et aux opérations de montage multiples. Ce seul fait peut parfois compenser le taux horaire plus élevé.

- Réduction du temps de cycle : Pour les pièces complexes, l'usinage 5 axes peut réduire le temps de cycle global de 201 à 401 TTP3T. Ce résultat est obtenu en utilisant des parcours d'outils plus agressifs, des outils plus courts et en éliminant le temps passé à déplacer la pièce entre les machines ou les installations.

- Réduction des risques et amélioration de la qualité : L'approche à réglage unique élimine pratiquement tout risque d'erreur de resserrage, ce qui garantit une précision plus élevée et plus constante. Cela réduit le taux de rebut à près de zéro et minimise le besoin de contrôles de qualité coûteux et de retouches potentielles.

Lorsque vous présentez votre décision, définissez-la en termes commerciaux. Vous ne choisissez pas simplement une technologie ; vous investissez dans la rapidité, la qualité et la réduction des risques.

Évaluation des fournisseurs : Choisir un véritable partenaire de fabrication

Recevoir différents devis avec différentes propositions techniques peut être l'une des parties les plus déroutantes du processus. Cependant, vous pouvez transformer ce défi en opportunité. Au lieu de considérer un devis comme une simple étiquette de prix, considérez-le comme un entretien technique qui révèle les véritables capacités d'un fournisseur et son approche de la résolution des problèmes.

Un devis peu coûteux basé sur l'usinage 3+2 axes peut indiquer que l'atelier ne dispose pas d'équipement 5 axes ou de l'expertise en programmation nécessaire pour l'utiliser efficacement. À l'inverse, un devis à 5 axes très élevé peut signifier que le fournisseur répercute le coût de sa propre incertitude. Le fournisseur idéal n'est pas celui qui propose le prix le plus bas, mais celui qui a le meilleur raisonnement.

Pour le découvrir, il faut aller au-delà du prix et entamer un dialogue technique. Posez ces questions essentielles à vos fournisseurs potentiels :

- "Pouvez-vous expliquer pourquoi vous avez choisi cette stratégie d'usinage spécifique (3+2 contre 5 axes) pour ma pièce ?"

Un fournisseur de qualité doit être en mesure de formuler clairement son raisonnement sur la base de la géométrie, des tolérances et des caractéristiques de votre pièce. Cela permet de vérifier s'il a réellement analysé votre conception. - "Quels sont les principaux risques ou défis si nous devions utiliser l'autre approche de fabrication ?

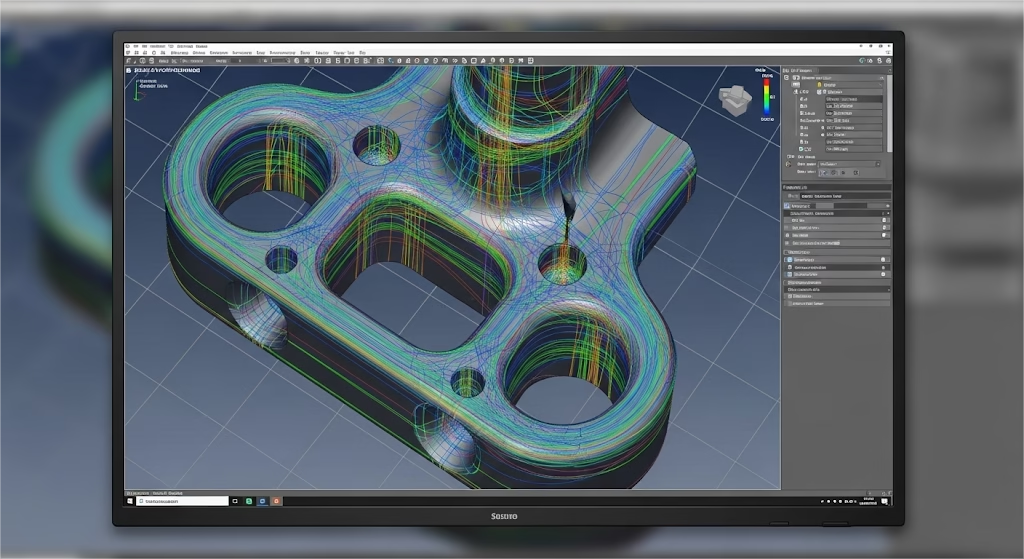

Cette question révèle la profondeur de leur expertise. Un véritable partenaire peut discuter des compromis entre les deux méthodes, montrant ainsi qu'il comprend l'ensemble du paysage de la fabrication, et pas seulement les capacités de ses propres machines. - "Quel logiciel de FAO utilisez-vous et qui va programmer cette pièce ?

Cela nous amène au cœur d'une idée clé : vous n'achetez pas seulement du temps machine, vous achetez aussi l'expertise du programmeur de FAO. Les plates-formes logicielles de premier plan sont essentielles, car leur stratégies CAM avancées sont ce qui permet aux programmeurs de créer les des parcours d'outils sûrs et très efficaces nécessaires pour les pièces complexes. - "Pourriez-vous nous donner des exemples ou des études de cas de pièces similaires que vous avez produites ?

Il s'agit d'une preuve directe de leur expérience de la complexité et de la précision requises pour votre pièce.

En posant ces questions, vous déplacez la conversation du coût vers la capacité. L'objectif est de trouver un fournisseur qui se comporte moins comme un simple vendeur que comme une extension de votre propre équipe d'ingénieurs. Pour un guide plus détaillé, veuillez consulter notre liste de contrôle : 10 choses à rechercher dans un fournisseur Partenaire pour la fabrication de haute précision.

Conclusion : De la confusion à la confiance

Naviguer dans les complexités de la fabrication moderne ne doit plus être une source d'incertitude. Vous comprenez désormais clairement les différences fondamentales entre l'usinage 3+2 axes et l'usinage 5 axes simultanés.

Plus important encore, vous disposez d'un cadre pratique pour analyser la géométrie, la tolérance et les exigences de finition de surface de votre pièce, ce qui vous permet de dépasser le devis initial et d'évaluer le coût total et la valeur de chaque approche. Vous êtes maintenant équipé pour prendre en toute confiance une décision fondée sur des données qui concilie l'excellence technique avec le budget et le calendrier de votre projet.

La dernière étape consiste à appliquer ces connaissances à votre projet spécifique. Si vous souhaitez obtenir l'avis d'un expert, nous vous invitons à franchir cette étape avec nous.

Téléchargez votre fichier CAO sur notre portail sécurisé, et notre équipe d'ingénieurs à Zénithine vous fournira une analyse gratuite de la conception pour la fabrication (DFM). Prenez votre prochaine décision sur l'usinage 5 axes ou 3+2 axes non pas dans l'incertitude, mais avec la pleine confiance d'un partenaire expert en fabrication à vos côtés.