Ne jouez plus avec la programmation 5 axes. Ce guide définitif va au-delà des fonctions FAO de base et fournit le cadre stratégique dont les ingénieurs de fabrication ont besoin pour éliminer les collisions, chiffrer des travaux complexes en toute confiance et maximiser le retour sur investissement des machines. Nous fournissons les stratégies éprouvées de parcours d'outils 5 axes nécessaires pour les composants complexes de l'aérospatiale et de la médecine.

Les stratégies de parcours d'outils et de programmation 5 axes efficaces constituent un cadre stratégique équilibrant l'usinage 3+2 (pour la réduction des réglages et le retour sur investissement) et l'usinage 5 axes simultané (pour les géométries complexes). Pour réussir, il faut des parcours d'outils spécifiques à l'application, comme le fraisage des copeaux ou le Flowline, et une simulation cinématique complète (Digital Twin) pour garantir un fonctionnement sans collision.

Maintenant que vous comprenez la définition, il est temps de voir le cadre en action. Poursuivez votre lecture pour découvrir les solutions spécifiques et les conseils d'experts - y compris le piège critique de la "singularité" - que les manuels de la CAM ne vous diront pas.

Votre première décision (3+2 ou 5 axes simultanés)

En tant qu'ingénieurs, notre première décision stratégique lorsqu'une pièce complexe arrive sur notre bureau est la suivante comment de l'approcher. Il existe un mythe tenace selon lequel un "véritable" 5 axes signifie un mouvement simultané et continu. C'est faux.

Soyons clairs : l'usinage positionnel 3+2 n'est pas la "version low cost" du 5 axes ; c'est la "version low cost" du 5 axes. version la plus rentable de l'axe 5.

Les experts du secteur soulignent cette réalité depuis des années. Comme le souligne Mike Titomi, ancien directeur des produits chez MastercamComme il l'a souvent souligné dans ses présentations techniques, la grande majorité du retour sur investissement immédiat d'un atelier passant au 5-axes provient directement des éléments suivants Programmation 3+2.

Pourquoi ? Parce qu'il s'attaque à la plus grande source de gaspillage dans notre processus. Des études montrent que dans un flux de travail traditionnel à trois axes, jusqu'à 75% du temps total de fabrication est consacré à des activités autres que la coupe. C'est le temps que vous brûlez :

- Construire des installations multiples.

- Mise en place répétée de la pièce (Ops 10, 20, 30...).

- Ré-indication et recherche de données.

- Intervenir manuellement entre les cycles.

La stratégie "Done-in-One" permise par l'usinage 3+2 élimine ce gaspillage. En accédant aux cinq côtés de la pièce en un seul serrage, vous évitez les temps de réglage et, ce qui est tout aussi important, vous éliminez les erreurs d'empilage de tolérances qui se glissent dans chaque nouveau réglage.

Quand utiliser les stratégies continues à 5 axes ?

Donc, si 3+2 prend en charge la majeure partie du travail, quand déployer des parcours d'outils 5 axes simultanés ? Vous n'appuyez sur cette gâchette que lorsqu'elle résout un problème spécifique que le 3+2 ne peut pas résoudre. Cette décision est motivée par trois besoins clairs :

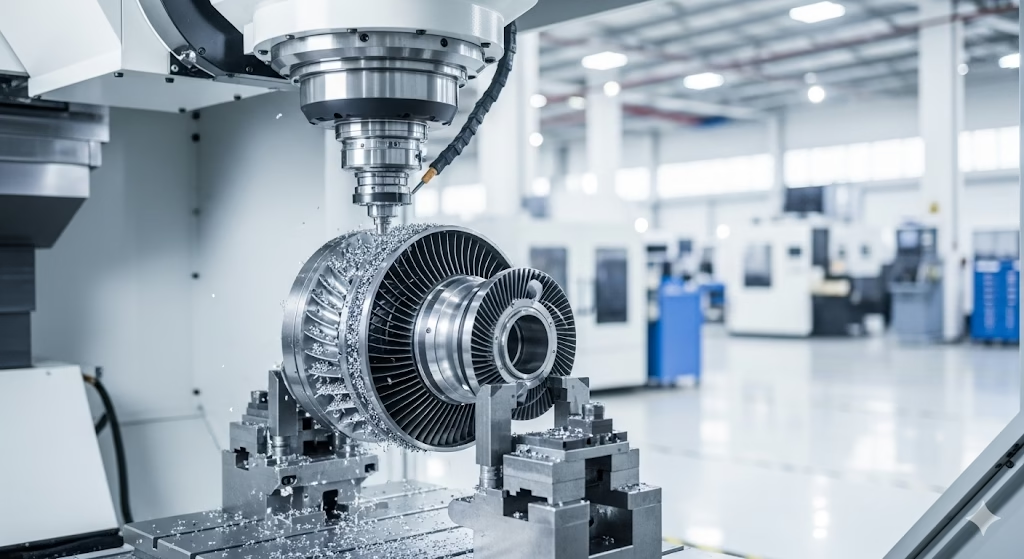

- Nécessité géométrique : C'est l'évidence même. Il est tout simplement impossible d'usiner la pièce sans mouvement simultané. Cela inclut les composants tels que les roues à aubes, blisksLes outils doivent suivre une courbe complexe tout en s'inclinant dynamiquement afin d'éviter la pièce elle-même.

- Le mandat d'efficacité (Swarf) : C'est là que vous pouvez réaliser des gains de temps de cycle considérables. Prenons l'exemple de la finition d'une paroi conique de 5 degrés. Une fraise à bec sphérique à 3 axes doit effectuer des centaines de petits passages pour créer une surface lisse. 45 minutes. Un système à 5 axes Fraisage des copeaux stratégie, qui fait basculer l'outil et utilise l'ensemble de l'outil. flanc de la fraise, peut usiner cette même surface en moins d'une minute. Cela représente un gain de temps de plus de 95%, obtenu uniquement grâce à une meilleure stratégie de programmation.

- Le mandat de qualité (finition de surface) : Pour les surfaces complexes telles que les moules ou les implants médicaux, Finition 5 axes vous permet d'incliner stratégiquement l'outil. Cela crée un "rayon de coupe effectif" beaucoup plus grand que le seul nez sphérique. Ce rayon plus large vous permet d'utiliser un pas plus important tout en obtenant la même qualité de coupe qu'avec le nez sphérique. une hauteur de cuspide identique (ou meilleure) (finition de surface). Vous obtenez une finition miroir en une fraction du temps.

Liste de contrôle des décisions de l'ingénieur

Utilisez cette simple liste de contrôle avant de commencer un travail à 5 axes :

| Posez-vous la question suivante : | Si oui... | Si non... |

|---|---|---|

| Puis-je atteindre toutes les caractéristiques usinées en indexant la pièce sur une série d'angles fixes ? | Utiliser la stratégie 3+2. | Passez à la question suivante. |

| La pièce comporte-t-elle des contre-dépouilles, des canaux hélicoïdaux ou des surfaces (comme les pales d'une roue à aubes) qui exigent physiquement que l'outil se déplace et s'incline en même temps ? | Utiliser une stratégie simultanée (nécessité). | Passez à la question suivante. |

| Puis-je remplacer une trajectoire de finition à 3 axes qui prend du temps (à l'aide d'un nez de bille) par une trajectoire unique à 5 axes utilisant le flanc de l'outil (Swarf) ? | Utiliser la stratégie simultanée (efficacité). | Utiliser la stratégie 3+2. |

Construire votre cadre de sécurité absolue

Parlons de cette sensation au creux de l'estomac lorsque vous exécutez un nouveau programme 5 axes - debout devant le contrôleur, la main au-dessus de la prise d'alimentation, même après avoir regardé une simulation "parfaite".

Vous vous sentez ainsi parce que vous savez intuitivement que la vérification du parcours d'outil dans votre logiciel de FAO (couche stratégique 1) ne fait que contrôler l'outil par rapport à la pièce. Il s'agit d'une première étape nécessaire, mais dangereusement incomplète.

Une collision qui met au rebut une pièce de $20 000 ou endommage une machine de $500 000 implique rarement l'outil et la pièce. Le véritable danger provient du porte-outil, de la tête de la broche, des boulons de fixation ou de la table de la machine.

Pour éviter cela, vous devez mettre en place un pare-feu de sécurité à plusieurs niveaux avant vous n'avez jamais appuyé sur le démarrage du cycle.

Couche 1 : Simulation de la machine jumelle numérique

Votre stratégie doit aller au-delà de la simple vérification des pièces et adopter une approche globale. Jumeau numérique. Il ne s'agit pas d'une simple visualisation, mais d'une simulation cinématique complète de votre entière environnement d'usinage. Votre simulation doit inclure des modèles précis de :

- La tête de broche de la machine.

- La table, le tourillon ou les axes rotatifs.

- Toutes les fixations, les pinces et les mâchoires d'étau.

- Le porte-outil et l'ensemble de l'outil (pas seulement la fraise).

- Les limites réelles de déplacement de la machine.

Ce n'est qu'en exécutant votre parcours dans cet environnement virtuel complet que vous pouvez prouver que la stratégie est sûre pour le projet. machineet pas seulement le pièce à usiner.

Couche 2 : Le post-processeur Est Votre stratégie

Cela nous amène à la couche la plus critique et la plus négligée du système de sécurité : votre post-processeur.

On nous a appris à considérer le poste comme un simple traducteur qui convertit notre parcours FAO en code G de la machine. En 3 axes, c'est en grande partie vrai. En 5 axes, cet état d'esprit est catastrophique.

Dans l'usinage simultané à 5 axes, votre post-processeur est un décideur actif.

Lorsque votre vecteur d'outils doit basculer d'une position à l'autre, le poteau décide de la position à adopter. comment pour exécuter ce mouvement. Il doit résoudre des problèmes cinématiques complexes en temps réel. Par exemple :

- La machine fait-elle tourner l'axe C dans le sens des aiguilles d'une montre +350 degrés ?

- Ou bien se déroule-t-il dans le sens inverse des aiguilles d'une montre -10 degrés pour atteindre le même vecteur ?

Un "poteau universel" générique ou mal configuré peut choisir la trajectoire de +350 degrés, ce qui oblige la machine à s'arrêter soudainement, à dérouler rapidement ses axes rotatifs au milieu de la coupe et à replonger dans le matériau. Cette seule mauvaise décision détruit la finition de la surface, brise l'outil et est totalement invisible dans votre simulation FAO d'origine.

Votre stratégie 5 axes doit incluent l'utilisation d'un post-processeur éprouvé, spécifique à la machine et conçu spécialement pour la cinématique unique de votre machine.

Couche 3 : Simulation finale du code G du pare-feu

Le risque introduit par le post-processeur nous amène à la dernière couche de défense obligatoire : Simulation du code G.

Vous devez cesser de faire confiance aux données CAM et commencer à vérifier les code de sortie final. Logiciel de simulation de code G (comme VERICUT ou les simulateurs avancés des plates-formes telles que Siemens NX).

Il gère le fichier texte G-code réel-le même fichier que vous avez mis sur la clé USB - contre votre jumeau numérique.

C'est le seul processus qui permet de détecter les erreurs cinématiques, les bévues du post-processeur, les collisions de mouvements rapides et les inversions de vecteurs. après l'étape de la CAM. Il s'agit de votre ultime filet de sécurité. Elle permet de s'assurer que le processus que vous avez conçu est bien celui qui sera mis en œuvre.

Solutions d'application pour les problèmes critiques

Un cadre de sécurité solide permet d'éviter les collisions, mais un parcours d'outil intelligent permet d'éviter les collisions. stratégie gagne des citations et rend le travail rentable. Pour obtenir des résultats de classe mondiale, il faut maîtriser la mise en œuvre de stratégies 5 axes est essentielle.

This applies not just to engineering parts, but also to high-end complex custom figurines where artistry and 3D translation are key. When a complex RFQ lands on your desk, your ability to quote it depends entirely on this arsenal.

Trop souvent, nous sommes pris au piège dans la boucle "efficacité contre qualité" : pour obtenir la finition de surface requise, nous utilisons de minuscules étapes qui font grimper les temps de cycle en flèche, détruisant ainsi notre marge de profit.

Ces stratégies brisent ce cycle. Il ne s'agit pas simplement de fonctionnalités CAM, mais de solutions spécifiques aux problèmes qui empêchent les ateliers de soumissionner pour des travaux de grande valeur dans les domaines de l'aérospatiale, de la médecine et des moules.

Maîtriser l'usinage 5 axes

Votre stratégie est solide, mais elle nécessite une exécution de classe mondiale. Nos véritables services d'usinage 5 axes permettent de réaliser les géométries complexes et les tolérances serrées qu'exigent vos composants aérospatiaux, médicaux et de haute technologie. Laissez-nous transformer vos stratégies les plus complexes en réalité.

Solution A : Stratégie de fraisage des copeaux

- Cible : Parois coniques, structures à parois minces et surfaces ébauchées (courantes dans les noyaux de moules et les pièces structurelles aérospatiales).

- Le problème : La finition d'une paroi conique de 5 degrés à l'aide d'une fraise à bec sphérique à 3 axes est douloureusement lente. Vous coupez avec la pointe de l'outil, ce qui nécessite des centaines de passes pour obtenir une finition lisse. Cela peut facilement prendre 45 minutes.

- La solution 5 axes : Fraisage des copeaux est la stratégie qui consiste à incliner l'outil de manière à ce que le tout le flanc de l'outil de coupe usiner la paroi conique en une seule passe continue.

- Le résultat : Ce montage de 45 minutes est maintenant terminé en moins d'une minute. Cette réduction de temps de 95%+ n'est pas seulement une optimisation, c'est un changement fondamental de capacité. Le défi stratégique n'est pas seulement en utilisant la trajectoire ; il contrôle les angles de l'outil (la façon dont il roule autour des bords) et s'assure que l'inclinaison de l'outil n'entaille pas le sol de la pièce.

Solution B : La stratégie des surfaces complexes

- Cible : Surfaces complexes de forme libre (moules, implants médicaux, pales de turbines).

- Le problème : Le piège de la "hauteur de cuspide". Pour obtenir une finition miroir (une faible hauteur de cuspide), la formule impose un pas de côté minuscule, ce qui entraîne des temps de cycle considérables.

- La solution 5 axes : Utiliser un Ligne d'écoulement multiaxe ou Contour stratégie. Il ne s'agit pas seulement de suivre la courbe, mais aussi d'appliquer la stratégie de l'entreprise. inclinaison de l'outil (appelés "lead" et "lag"). En inclinant stratégiquement l'outil (par exemple, 15 degrés vers l'avant), vous modifiez la géométrie de la coupe. Vous ne coupez plus seulement avec le rayon de 6 mm du nez de la boule ; vous coupez avec un "rayon effectif" massif de l'outil incliné.

- Le résultat : Vous pouvez maintenant utiliser un step-over 3x ou 4x plus grand tout en obtenant le même résultat. exactement la même hauteur de cuspide basse. Vous brisez le piège efficacité-qualité : vous obtenez une finition miroir en une fraction du temps.

Solution C : la stratégie de distribution automatisée

- Cible : Roues, blisks et orifices de moteur (canaux profonds, courbes et inaccessibles).

- La solution : Utilisez un module spécialisé et automatisé comme Usinage de la roue ou Usinage portuaire. La stratégie consiste ici à faire confiance à l'automatisation. Au lieu d'essayer de programmer des milliers de vecteurs d'inclinaison individuels, ces trajectoires ne nécessitent que des entrées clés (comme le profil de la lame, le séparateur et le plancher du moyeu). Le logiciel calcule ensuite automatiquement les trajectoires d'inclinaison optimales, sans collision, pour usiner l'ensemble du composant.

Ensemble de solutions D : La stratégie de ratissage de base

Ce dernier élément est le plus important et nous ramène à la roue en Inconel $20 000 mise au rebut.

L'échec catastrophique de la dernière passe de finition avait rien à voir avec le parcours de finition. L'échec a été verrouillé quelques heures plus tôt par un système d'alarme défectueux. stratégie de dégrossissage.

L'ingénieur d'origine a utilisé un programme standard d'ébauche descendante à 3 axes. Cette approche courante laissait de grandes zones de matière inégales dans les coins du canal et près du moyeu. Pour atteindre ces zones (et éviter la matière restante), l'ingénieur a été contraint de programmer la passe de finition à l'aide d'un outil long et fin maintenu dans un support volumineux et étendu.

Il était si encombrant détenteur-nécessaire uniquement en raison de la mauvaise passe d'ébauche- qui est entrée en collision avec la lame adjacente.

La bonne stratégie des 5 axes : Nous avons corrigé le processus en modifiant complètement l'ébauche. Nous avons opté pour un Ebauche dynamique 5 axes à l'aide d'une stratégie de coupeur court, rigide, "stubby".

Au lieu d'attaquer de haut en bas, nous avons utilisé des mouvements à 5 axes pour inclinaison Cet outil court et rigide s'enfonce dans le canal. Il a enlevé la matière couche par couche, en commençant par l'extérieur et en progressant vers l'intérieur. Cette stratégie à 5 axes a permis de débarrasser 100% du matériau en vrac de manière sûre et régulière.

La passe d'ébauche étant parfaite, la passe de finition a été facile. Nous pouvions désormais utiliser un support court, rigide et standard, ce qui éliminait complètement le risque de collision.

La leçon : 90% de vos échecs de finition sont dus à une mauvaise stratégie d'ébauche. Votre objectif principal doit être d'utiliser l'ébauche 5 axes pour créer un environnement parfaitement propre, sûr et cohérent pour vos outils de finition.

Résoudre les problèmes fatals qui ne figurent pas dans le manuel de la FAO

La section suivante est essentielle. Elle couvre les problèmes que votre simulation de FAO toujours Le programme numérique "parfait" n'est pas toujours accepté, mais il peut provoquer une défaillance catastrophique sur la machine. Ce sont ces problèmes qui créent un fossé énorme entre le programme numérique "parfait" et la réalité physique chaotique.

Le piège de la machine "Singularité" #1 : The Machine "Singularity" Trap

Dressons un tableau de la situation. Votre simulation est parfaite. L'outil se déplace en douceur sur la pièce. Vous exécutez le programme et, à mi-parcours, la machine violemment secousses. L'axe C tente de tourner à 180 degrés en une fraction de seconde, la machine entière tremble et une alarme servo se déclenche.

Il ne s'agissait pas d'un bug du CAM. Vous avez simplement appuyé sur le bouton point de singularité de la machine.

Il s'agit d'un piège physique et mathématique intégré dans la conception de la plupart des machines 5 axes à tourillon (table-table). Lorsque le vecteur de l'outil est programmé pour être parfaitement vertical (axe A = 0) et passer directement par le centre de rotation, le contrôleur de la machine panique. En ce point unique, il existe une infinité de solutions sur l'axe C pour maintenir la position de l'outil, et le contrôleur ne sait pas comment aller du point A au point B sans un retournement instantané de 180 degrés.

Votre solution stratégique ne se trouve PAS dans le logiciel de FAO.

Arrêtez d'essayer de programmer votre façon de contourner ce problème. Ne passez pas des heures à essayer de forcer le vecteur de l'outil à "osciller" autour du poteau. La solution est dix fois plus simple et intervient au stade de la configuration.

La stratégie : Avant même de définir votre G54, vous devez charger l'ensemble du montage et de la pièce sur la table de la machine, et la meilleure pratique consiste à le faire à un angle intentionnel de 15 ou 20 degrés.

Ce simple changement d'installation physique modifie stratégiquement votre l'ensemble de l'enveloppe d'usinage loin du pôle de singularité intégré à la machine.

Avec cette décision d'installation de 10 minutes, vous avez définitivement éliminé un problème qui aurait pu prendre 10 heures à résoudre (imparfaitement) en programmation.

Gotcha #2 : Faire confiance à l'axe de l'outil "par défaut

Voici le deuxième piège courant. Votre parcours d'outils usine la pièce avec succès, mais vous observez la machine et vous constatez qu'elle est... erratique. Les axes rotatifs effectuent constamment de petits ajustements saccadés et inutiles au lieu d'un mouvement fluide. Ces vibrations se traduisent directement par un mauvais état de surface et accélèrent l'usure de la machine.

La cause ? Vous avez laissé le "contrôle de l'axe de l'outil" sur son réglage "automatique" par défaut.

En mode automatique, le logiciel de FAO ne calcule que le nombre d'heures de travail. inclinaison minimale requise à chaque point, juste pour éviter un coup de pinceau. Ce n'est pas un calcul pour le mouvement de la machine le plus régulier possible.

Votre solution stratégique : Prendre le contrôle manuel du vecteur.

Un programme 5-axes de classe mondiale se définit souvent davantage par la douceur de son fonctionnement. axe de l'outil qu'un mouvement doux parcours d'outil. Vous devez retirer le contrôle manuel de l'estimation "automatique" du logiciel. Au lieu de laisser le vecteur de l'outil fluctuer, définissez-le vous-même :

- Verrouiller l'inclinaison : Pour de nombreuses surfaces, il suffit de bloquer l'outil à un angle d'attaque fixe de 15 degrés.

- Conduire à partir d'un virage : La meilleure stratégie consiste à créer une "courbe de contrôle" séparée et simplifiée qui est beaucoup plus lisse que la surface réelle de la pièce. Vous commandez ensuite le vecteur d'axe de l'outil pour qu'il suive que La pointe de l'outil suit la trajectoire complexe de la coupe. Les axes rotatifs de la machine sont ainsi contraints d'effectuer un mouvement unique, fluide et prévisible, ce qui constitue le véritable secret pour obtenir une finition miroir.

Conclusion : Vous n'êtes pas un programmeur, vous êtes un "stratège de la fabrication"

Le chemin de la réussite en 5 axes n'est pas pavé de fonctions complexes ou de la dernière mise à jour du logiciel de FAO. Comme nous l'avons vu - du rebut de la roue $20 000 au piège de la singularité - le succès repose sur un cadre stratégique complet en boucle fermée.

Il s'agit d'un cadre qui commence non pas dans le système de FAO, mais au niveau du réglage de la machine, où une simple rotation de 15 degrés de la pièce peut faire échouer une singularité catastrophique. Il s'agit d'un processus défini par un choix stratégique entre le positionnement 3+2 (pour le profit) et le mouvement simultané (par nécessité).

Il s'agit d'un flux de travail fondé sur la certitude que votre post-processeur est un décideur actif et que le seul programme auquel vous pouvez faire confiance est le code G final, vérifié.

Votre véritable rôle en tant qu'ingénieur est de cesser d'être un simple "opérateur de FAO" qui se concentre sur le bouton à cliquer. Votre valeur réside dans le fait de devenir le "stratège de la fabrication" de votre entreprise, celui qui définit l'ensemble du processus, atténue systématiquement chaque point de risque et élabore les parcours d'outils 5 axes et les stratégies de programmation fiables qui débloquent de nouvelles capacités et créent des bénéfices prévisibles. Ce guide est votre premier manuel de stratégie.

Traduire votre stratégie en pièces de précision

La qualité d'une stratégie dépend de son exécution. Chez Zenithin, nos spécialistes 5 axes parlent votre langue. Envoyez-nous votre modèle CAO et laissez nos ingénieurs fournir une analyse DfM pour transformer vos stratégies les plus complexes en composants finis.

Références et notes

[1] Analyse du temps total de fabrication : La statistique "75% de déchets" reflète les principes de production allégée largement cités (comme les sept déchets ou "Muda") appliqués aux flux de travail d'usinage traditionnels. Ce temps est consommé par des opérations de réglage, de transport et d'attente sans valeur ajoutée, qui sont toutes considérablement réduites par les stratégies 5 axes "Done-in-One".

[2] Jumelles numériques et simulation : Dans ce contexte, un jumeau numérique fait référence à un modèle virtuel complet et de haute fidélité de la machine CNC physique, y compris sa cinématique exacte, la logique du contrôleur et tous les composants de maintien, tels que définis par les leaders de l'industrie en matière de simulation de la fabrication.

[3] Singularité cinématique : Il s'agit d'un concept fondamental en robotique et en conception de machines-outils. Il s'agit d'un point de l'espace de travail de la machine où le contrôleur perd la capacité de déterminer une solution unique pour la cinématique inverse, ce qui empêche un mouvement stable dans une direction spécifique. Notre stratégie d'évitement (inclinaison de la configuration de la pièce) est la meilleure pratique universellement acceptée.