Vous en avez assez que vos conceptions 5 axes aboutissent à des devis faramineux et à des révisions de fabrication sans fin ? Ce guide propose un cadre éprouvé de conception pour la fabrication (DFM) pour vous aider à concevoir des pièces rentables et de haute qualité dès le départ. Nous vous montrerons exactement comment tirer parti de l'usinage à un seul réglage et éviter les pièges les plus courants en matière de conception.

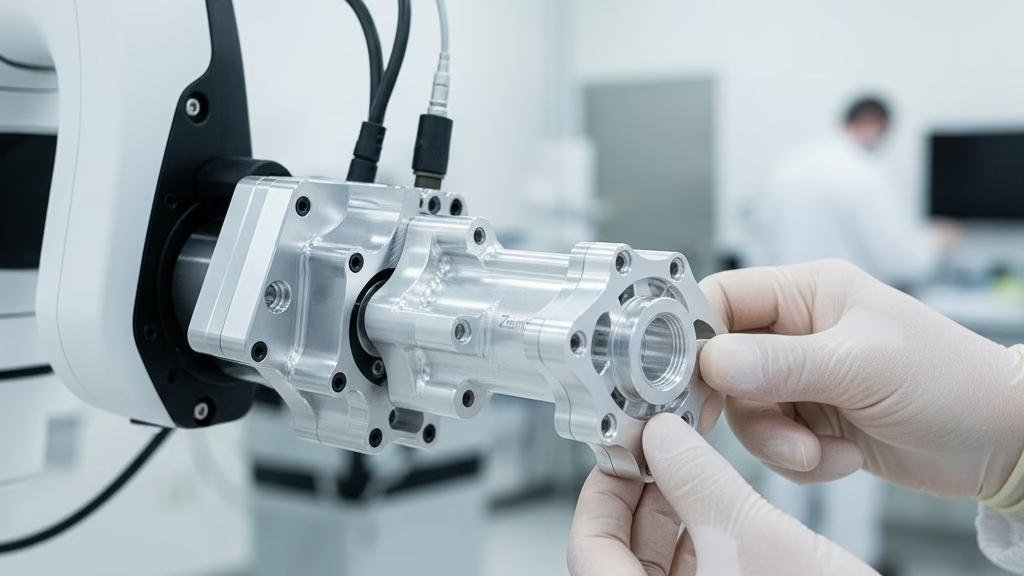

L'optimisation des pièces pour l'usinage CNC 5 axes implique la conception d'une fabrication en une seule étape pour améliorer la précision, la gestion de la géométrie, comme les rayons d'angle et l'épaisseur des parois, pour s'adapter à l'outillage standard, la garantie que les caractéristiques ont un accès clair à l'outillage et la conception de surfaces de maintien explicites pour réduire les coûts de fixation et les durées de cycle.

Mais il n'y a pas que la géométrie.

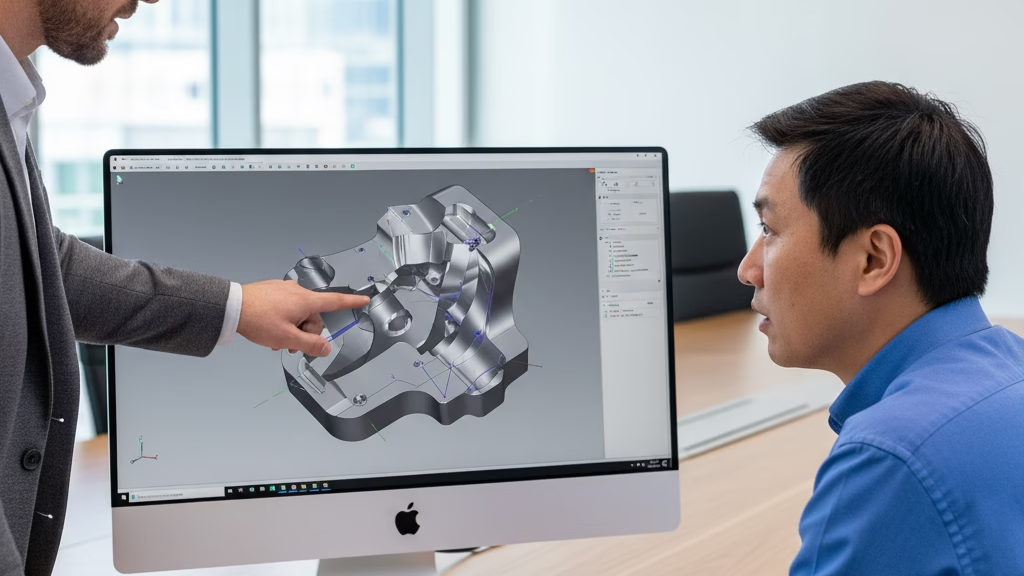

Nous analyserons les données spécifiques, les études de cas réels et les stratégies avancées - comme la communication de l'intention de fabrication - qui distinguent une conception moyenne d'une conception très rentable.

Plongeons dans le vif du sujet.

Pourquoi la conception 5 axes n'est pas "3 axes + 2" ?

La première étape, et la plus cruciale, pour maîtriser la conception 5 axes consiste à changer fondamentalement votre façon de penser. De nombreux ingénieurs qui découvrent l'usinage 5 axes commettent l'erreur de l'aborder avec un état d'esprit 3 axes, en ajoutant simplement deux axes supplémentaires à leur processus de conception existant. C'est la recette de l'inefficacité et des coûts élevés.

L'usinage à 3 axes vous oblige à penser en couches, comme pour la construction d'un gâteau de mariage. Vous devez constamment tenir compte de la profondeur des poches et de la portée de vos outils à partir d'une seule direction verticale.

L'usinage 5 axes, quant à lui, vous oblige à penser en termes de vecteurs. Au lieu de vous demander "Jusqu'où puis-je aller ?", vous devriez vous demander "Sous quels angles l'outil peut-il accéder à cette caractéristique ?

Ce passage d'une approche centrée sur l'axe Z à une approche omnidirectionnelle offre deux avantages considérables :

- Consolidation partielle : La possibilité d'accéder à une pièce sous plusieurs angles permet souvent de combiner plusieurs composants en une seule pièce plus complexe. Cela permet de réduire le besoin d'assemblage, de diminuer le poids total et d'éliminer les points de défaillance potentiels. En tant qu'expert en conception allégée Sandy Munro dit souvent :

"La meilleure pièce n'est pas une pièce. La deuxième meilleure pièce est celle qui intègre la fonction de plusieurs".

- Le Saint Graal de la "configuration unique" : En planifiant soigneusement votre conception, vous pouvez souvent usiner toutes les caractéristiques d'une pièce en une seule fois. Cela permet non seulement de gagner beaucoup de temps, mais aussi d'éliminer l'empilement des tolérances qui peut se produire lorsqu'une pièce est refixée à plusieurs reprises. Un seul réglage garantit une précision et une répétabilité maximales.

Un regard quantifiable sur vos décisions en matière de conception

Chaque décision prise pendant la phase de conception a un impact direct et quantifiable sur le coût final de votre pièce. Il est essentiel de comprendre ces facteurs de coût pour faire des choix éclairés qui conduiront à une conception plus économique.

Décortiquons les trois principaux piliers du coût lorsque optimiser les conceptions pour le 5-axes:

- Pilier 1 : Coûts de programmation et de mise en place : Avant qu'une seule puce ne soit découpée, un travail important est consacré à la programmation de la machine et à la mise en place du dispositif de fixation. Il s'agit d'un coût fixe, c'est-à-dire qu'il est le même que vous fabriquiez une seule pièce ou une centaine. Pour une pièce complexe à 5 axes, ce coût peut aller de 1,5 à 1,5 million d'euros. $150 à $500 par montage.

- Pilier 2 : Coûts liés à la durée du cycle : Plus l'usinage d'une pièce est long, plus son coût est élevé. La déviation d'un outil est proportionnelle au cube de son rapport longueur/diamètre (L/D). Cela signifie que si l'on double le rapport L/D, la déviation de l'outil augmente de façon stupéfiante : 1,5 million d'euros. huit foisce qui oblige à ralentir la vitesse des machines.

- Pilier 3 : Coûts d'outillage et de fixation : Un de nos clients a un jour conçu une pièce avec un minuscule, Rayon de 0,5 mm dans une poche profonde. Cette caractéristique apparemment insignifiante nécessitait un outil personnalisé à longue portée qui était à la fois coûteux et fragile, ce qui augmentait le coût de la pièce de presque 50%. Le simple fait de changer le rayon pour un rayon plus standard de 2 mm aurait permis d'économiser du temps et de l'argent.

Principaux facteurs de coûts dans l'usinage 5 axes

| Décision de conception | Principal facteur de coût | Action d'optimisation |

|---|---|---|

| Ajout de configurations | Coûts de mise en place | Consolider en une seule installation |

| Poches profondes (L/D élevé) | Durée du cycle | Une nouvelle conception pour des outils plus courts |

| Rayons serrés et non standard | Coûts d'outillage | Utiliser des rayons standard plus larges |

| Murs minces | Temps de cycle / Taux de rebut | Augmenter l'épaisseur de la paroi |

Les 10 règles d'or de la conception 5 axes : Une liste de contrôle utilisable

Maintenant que vous avez compris l'état d'esprit et les facteurs de coût, entrons dans le vif du sujet. Voici dix règles concrètes que vous pouvez appliquer dès aujourd'hui à vos conceptions pour les rendre plus compatibles avec l'usinage 5 axes.

- Gérez vos rayons : Comme nous l'avons vu dans notre étude de cas, les petits rayons non fonctionnels peuvent être un facteur de coût important. À moins qu'un angle vif ne soit absolument essentiel à la fonction de votre pièce, soyez généreux avec vos rayons.

- Épaisseur de la paroi de contrôle : Les parois minces sont sujettes aux vibrations et aux déformations. En règle générale, essayez de maintenir l'épaisseur de la paroi de vos pièces au-dessus de 0,8 mm pour l'aluminium et 1,2 mm pour l'acier et le titane. Consultez notre Guide d'épaisseur de paroi CNC pour plus de détails.

- Respecter le rapport L/D : Lors de la conception de poches profondes ou d'autres caractéristiques nécessitant un outil à longue portée, demandez-vous toujours s'il est possible de revoir la conception de la pièce pour permettre l'utilisation d'un outil plus court et plus rigide.

- Concevoir des surfaces susceptibles d'être endommagées par les copeaux : Usinage des copeaux est une technique 5 axes très efficace. Pour en tirer parti, essayez de concevoir vos pièces avec des surfaces lisses et continues qui peuvent être facilement usinées avec le côté de l'outil.

- Consolider les pièces de manière intelligente : Si la consolidation des pièces peut être un excellent moyen de réduire le temps d'assemblage, il arrive parfois qu'il soit plus rentable de diviser une pièce complexe en deux ou plusieurs composants plus simples.

- Conception pour l'accès aux outils : Gardez toujours à l'esprit la taille et la forme de l'outil de coupe. Évitez les poches profondes et étroites et les autres éléments difficiles d'accès pour un outil.

- Conception pour la fixation : Il s'agit là d'un point important. Nous avons eu un jour un client qui avait conçu une pièce parfaitement symétrique dont la fixation était un cauchemar. En ajoutant simplement une petite languette non symétrique, nous aurions pu utiliser un étau standard, ce qui aurait permis d'économiser du temps et de l'argent. Pour en savoir plus, consultez notre guide Maintien en position 5 axes.

- Uniformisez vos caractéristiques : Dans la mesure du possible, essayez d'utiliser des tailles de trous, des formes de filetage et d'autres caractéristiques standard. Cela permet à l'atelier d'usinage d'utiliser son outillage existant.

- Attribuer judicieusement les tolérances : Des tolérances inutilement serrées peuvent être un facteur de coût important. Vous ne devez spécifier des tolérances serrées que pour les caractéristiques critiques essentielles à la fonction de votre pièce.

- Éliminer les fonctions inutiles : Avant de finaliser votre projet, examinez attentivement chaque caractéristique et demandez-vous si elle est vraiment nécessaire. En tant que Dr. Geoffrey Boothroydle père de la DFMA, a prononcé une phrase célèbre :

"Environ 70% à 80% du coût final d'un produit est déterminé par les décisions prises lors des premières étapes de la conception."

Prêt à exploiter toutes les capacités des 5 axes ?

Nos centres d'usinage 5 axes avancés sont prêts à traiter vos composants les plus complexes. Laissez nos experts DfM vous aider à optimiser votre conception en termes de performances et de coûts.

Communiquer l'intention de fabrication pour éliminer les coûts cachés

Un dessin parfait ne garantit pas une pièce parfaite. L'une des plus grandes sources de gaspillage provient de "l'usine invisible", c'est-à-dire des hypothèses que votre fournisseur doit faire lorsqu'il ne comprend pas parfaitement l'intention de votre conception.

C'est là qu'intervient la communication de votre "intention de fabrication". C'est un moyen simple mais efficace de combler le fossé entre la conception et la fabrication, en faisant de votre fournisseur un partenaire actif.

L'essentiel est de créer une simple note d'intention de fabrication pour accompagner vos dessins. Voici ce que vous devez inclure :

- Identifier les caractéristiques critiques et non critiques : Utilisez votre note pour identifier clairement les quelques caractéristiques qui sont absolument essentielles à la fonction de votre pièce, comme un alésage à tolérance serrée pour un roulement.

- Fournir un contexte : Un peu de contexte peut s'avérer très utile. Par exemple, "Cette surface sera en contact avec un joint torique, il est donc plus important qu'elle soit exempte de rayures et de marques d'outils que parfaitement plane."

En prenant quelques minutes supplémentaires pour communiquer vos intentions de fabrication, vous pouvez vous épargner des heures de maux de tête. Vous obtiendrez de meilleures pièces, des coûts moins élevés et une relation de collaboration beaucoup plus étroite avec vos clients. Fournisseur d'usinage CNC.

La matrice "fournisseur et volume

La "meilleure" conception est une cible mouvante qui dépend de deux variables essentielles : qui fabrique votre pièce et combien en fabriquez-vous ?

- La réalité des fournisseurs : "3+2" contre "5 axes complets" : Toutes les machines 5 axes ne sont pas égales. La grande majorité d'entre elles sont utilisées pour "Usinage "3+2où les axes rotatifs positionnent la pièce pour une opération standard à 3 axes. L'usinage "complet 5 axes" ou "simultané" est un processus plus complexe et plus coûteux. Comprenez la différence avec notre Comparaison entre 3 et 5 axes.

- L'énigme du volume : quand consolider, quand scinder ?

- Pour les prototypes et les petites séries (1-50 pièces), la consolidation des pièces est reine.

- Pour les grandes séries (plus de 1000 pièces), l'équation change. Il peut être plus rentable de diviser une pièce complexe en deux ou plusieurs composants plus simples qui peuvent être usinés en parallèle.

La stratégie ultime consiste à établir un "dialogue avant devis" avec votre fournisseur. Engagez le dialogue avec lui lorsque votre conception est à peu près 70% terminée afin d'obtenir son avis d'expert avant d'avoir investi trop de temps.

Conclusion : Du concepteur de pièces à l'architecte de la valeur du produit

La maîtrise de la conception pour la fabrication dans le cadre de l'usinage 5 axes ne se limite pas à la création de pièces rentables ; il s'agit d'élever votre rôle de concepteur de composants à celui de véritable architecte de la valeur de votre produit.

Ces connaissances vous permettent non seulement d'éviter des erreurs coûteuses, mais aussi de créer de manière proactive des produits plus innovants, plus efficaces et plus fiables. Elles vous font passer du statut de participant passif au processus de fabrication à celui d'acteur clé de ce processus.

Prêt à lancer votre prochain projet ?

Vous avez maîtrisé les principes de conception. Laissez maintenant nos experts 5-axes transformer votre vision en une réalité fabriquée avec précision et avec la qualité que votre projet mérite.

Références et notes

[Geoffrey Boothroyd & DFMA® : Le principe selon lequel 70-80% des coûts du produit sont déterminés pendant la phase de conception est un principe fondamental de la méthodologie de conception pour la fabrication et l'assemblage (DFMA®), développée à l'origine par les docteurs Geoffrey Boothroyd et Peter Dewhurst. Leur société, Boothroyd Dewhurst, Inc. continue de faire autorité en la matière.

[2] Sandy Munro & Lean Design : Sandy Munro est un expert de renommée mondiale dans le domaine de la conception allégée et de l'étalonnage concurrentiel des produits. Sa philosophie met l'accent sur la consolidation et la simplification des pièces comme moyen principal de réduire les coûts de fabrication et la complexité, un principe largement adopté dans les industries automobile et aérospatiale.