¿Está cansado de recibir piezas mecanizadas por CNC que no cumplen sus especificaciones? Esta guía le ofrece un marco probado para ir más allá de los argumentos de venta e identificar a un socio de fabricación realmente fiable. Le mostraremos cómo utilizar la norma ISO 9001 como herramienta para garantizar el éxito de su proyecto.

La certificación ISO 9001 es crucial para el mecanizado CNC de alta precisión porque exige un Sistema de Gestión de Calidad (SGC) que garantice la coherencia y mitigue los riesgos. Este sistema impone controles estrictos de los procesos, la trazabilidad de los materiales y la calibración periódica de los equipos, lo que se traduce directamente en una precisión dimensional fiable, tolerancias estables y calidad repetible para cada pieza producida.

Ahora va a ver los pasos exactos que puede dar para verificar que el sistema de calidad de un proveedor es algo más que papel mojado.

Cómo garantiza ISO 9001 la precisión física a nivel sistémico

Un certificado ISO 9001 es algo más que una herramienta de marketing; es la prueba de un compromiso con los procesos que repercuten directamente en los atributos físicos de sus piezas mecanizadas.

Desglosemos cómo los requisitos abstractos de un sistema de gestión de la calidad (SGC) se traducen en ventajas tangibles y reales para la ingeniería.

| Requisitos del SGC | Beneficio de ingeniería | Impacto en su proyecto |

|---|---|---|

| Trazabilidad de los materiales | Seguridad de funcionamiento | Especificaciones de material garantizadas, sin riesgo de falsificaciones. |

| Control y calibración de procesos | Tolerancia Estabilidad | Precisión constante y repetible de las piezas. |

| Información documentada (PNT) | Claridad en la comunicación | Reducción de errores por mala interpretación. |

La trazabilidad de los materiales garantiza el rendimiento

Un requisito fundamental de la norma ISO 9001 es la trazabilidad. Esto significa que un taller certificado debe ser capaz de seguir el recorrido de las materias primas desde el momento en que llegan a las instalaciones hasta la pieza final que se le envía. Para un ingeniero, se trata de una garantía crucial.

Una vez trabajamos con una nueva empresa de dispositivos médicos que, antes de asociarse con nosotros, eligió un proveedor no certificado y más barato para un prototipo crítico. Cuando solicitaron el informe de ensayo de materiales (MTR) para el Acero inoxidable 316L utilizado, el proveedor sólo podía presentar un certificado genérico, que no ofrecía ninguna prueba verificable de que se había utilizado el material correcto. Este agujero negro de la trazabilidad es un riesgo catastrófico en una industria regulada.

Un sistema con certificación ISO 9001 elimina este riesgo, garantizando que las propiedades mecánicas y la composición química de sus piezas son exactamente las que usted especificó, en todo momento.

La calibración y el control de procesos garantizan la estabilidad de las tolerancias

El experto en gestión de la calidad Philip B. Crosby afirmó célebremente: "La calidad es gratis... Lo que cuesta dinero son las cosas sin calidad: todas las acciones que implican no hacer bien los trabajos a la primera".

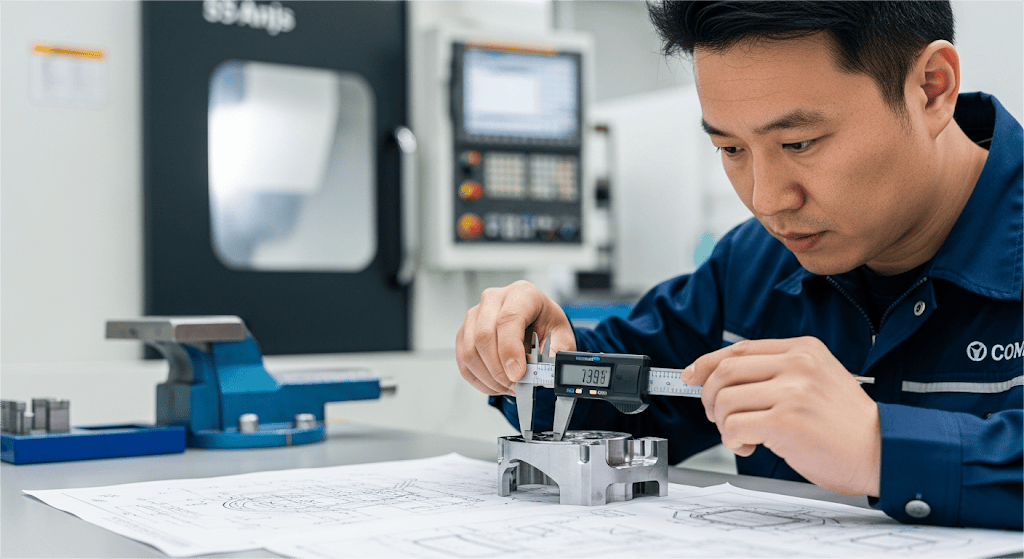

Esto llega al corazón del control de procesos. La norma exige la calibración periódica de todos los equipos de medición, desde las MMC hasta los calibres. Esto garantiza que, cuando se inspeccione una pieza, los datos sean fiables. Además, exige el control del propio proceso de producción.

Este enfoque sistemático está diseñado para detectar las desviaciones en una fase temprana, en línea con la "Regla 1-10-100" de los costes de calidad: cuesta $1 prevenir un defecto, $10 corregirlo en producción y $100 o más arreglarlo una vez que ha llegado al cliente. Al centrarse en el control del proceso, un sistema ISO 9001 garantiza que las tolerancias de la primera pieza sean tan precisas como las de la milésima.

La información documentada aporta claridad a la comunicación

Las instrucciones imprecisas conducen a resultados incoherentes. La norma ISO 9001 exige que los procesos críticos se documenten en forma de procedimientos normalizados de trabajo (PNT) e instrucciones de trabajo. Esto significa que cada paso, desde la configuración de la máquina y la selección de herramientas con nuestros Servicios de fresado CNC a la lista de comprobación de la inspección final.

Este enfoque estructurado sustituye la ambigüedad y las suposiciones por directrices claras y escritas, garantizando que todos los miembros del equipo del proveedor entienden y ejecutan los requisitos técnicos con precisión.

Es un sistema diseñado para demostrar la sabiduría de las famosas palabras de W. Edwards Deming: "Un mal sistema vencerá siempre a una buena persona".

Si elige un proveedor con un sistema sólido, se asegurará de que la base de la calidad esté integrada en sus operaciones.

¿Necesita garantizar la calidad de sus proveedores?

Nuestro exhaustivo proceso de control de calidad se basa en la norma ISO 9001. Vea cómo garantizamos que cada pieza cumple sus especificaciones exactas.

Lista de comprobación de diligencia debida del ingeniero para proveedores ISO 9001

Contar con un certificado ISO 9001 es un buen punto de partida, pero, como probablemente ya habrá comprobado, no todos los proveedores certificados operan al mismo nivel. cómo investigar adecuadamente a los proveedores es esencial.

El valor real reside en lo profundamente integrado que esté el sistema de calidad en su cultura.

Su tarea consiste en determinar si el certificado de la pared es un reflejo de sus prácticas diarias en el taller. Pero, ¿qué ocurre cuando el certificado parece bueno, pero las piezas siguen siendo malas? Es una trampa habitual, y requiere un control de calidad que va más allá del certificado.

He aquí una práctica lista de comprobación que le ayudará a realizar la diligencia debida:

Identificar el "sabor" de su certificación

Hay dos tipos de proveedores certificados: los que se certifican para conseguir contratos y los que se certifican porque están realmente comprometidos con la calidad. Los primeros tratan su SGC como una carga burocrática, mientras que los segundos lo utilizan como una herramienta de mejora continua.

Para descubrirlo, formule una pregunta sencilla pero reveladora: "¿Podría compartir un ejemplo reciente de una mejora de la calidad o la eficiencia que haya sido sugerida por un empleado del taller e implantada a través de su sistema de calidad?" Un proveedor cuyo sistema de calidad forma parte de su ADN tendrá una historia que contar. Un proveedor con una certificación de "marcar la casilla" probablemente le dará una respuesta vaga y genérica.

Hacer preguntas penetrantes

Vaya más allá de lo básico. Las preguntas siguientes le ayudarán a calibrar la madurez de su sistema de calidad:

- En cuanto a la resolución de problemas: "¿Podría facilitarnos una muestra de un informe de no conformidad (NCR) que haya emitido? Me interesa ver su proceso estándar para tratar los problemas".

- En cuanto a la adaptabilidad: "¿En qué se diferencian sus procesos de calidad y requisitos de documentación para un prototipo rápido frente a una tirada de producción a gran escala?" Un SGC maduro es flexible y ofrece un "carril de prototipos" con procesos racionalizados, no un enfoque burocrático de talla única.

- En cuanto a la fiabilidad del sistema: "Si el maquinista jefe de mi proyecto no estuviera disponible, ¿cómo se garantiza que la calidad de la siguiente tirada de producción sea idéntica a la primera?". Una respuesta contundente hará referencia a instrucciones de trabajo documentadas, guías de herramientas y parámetros de programa guardados, no sólo a las habilidades de otra persona.

Solicitar "Pruebas del proceso"

La prueba más fiable de que un SGC funciona es la documentación que genera. No dude en pedir muestras de un Informe de inspección del primer artículo (FAI) o un gráfico de Control Estadístico de Procesos (CEP) de una pieza con características similares a las suyas.

Estos documentos son el resultado tangible de un sistema de calidad en acción. Para los responsables de compras, saber cómo leer un informe de inspección de una MMC es una habilidad clave para verificar de forma independiente este compromiso con la precisión y el control.

Aprovechar el SGC de su proveedor para convertirlo en un socio técnico

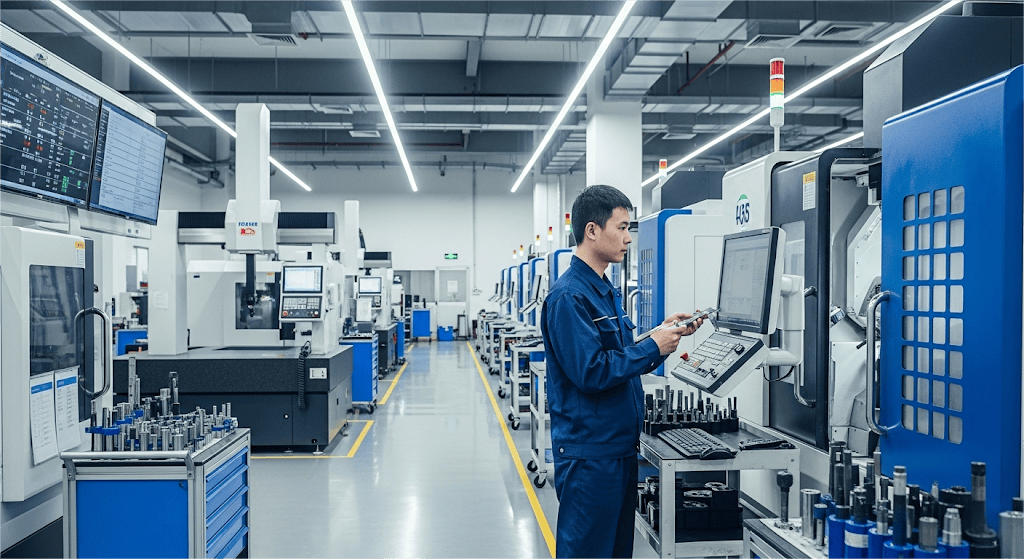

El verdadero potencial de asociarse con un proveedor de primer nivel con certificación ISO 9001 va mucho más allá de simplemente recibir las piezas correctas a tiempo. Cuando un sistema de gestión de la calidad está profundamente arraigado en la cultura de una empresa, ésta pasa de ser un receptor pasivo de pedidos a un socio técnico activo que puede añadir un valor significativo a su proyecto.

Convierta la revisión de un contrato en una sesión de optimización del diseño

Un SGC maduro requiere una revisión exhaustiva del contrato y del diseño antes de cortar un solo chip. Esta es su primera y mejor oportunidad para aprovechar la experiencia de su proveedor.

Hace poco trabajamos con una empresa que desarrollaba una compleja carcasa de paredes finas para un nuevo sensor de drones. El diseño priorizaba un peso mínimo, pero identificamos un riesgo importante durante nuestro proceso de revisión: una sección crítica de la pared tenía una alta probabilidad de alabearse bajo la tensión del mecanizado.

En lugar de limitarse a aceptar el pedido y arriesgarse a fracasar, nuestro documentado Proceso de diseño para la fabricación (DFM) se puso en marcha. Proporcionamos al equipo de ingenieros del cliente un breve informe, que incluía datos de simulación, en el que se recomendaba añadir dos minúsculos nervios de refuerzo de 0,5 mm.

Como nuestros comentarios se basaban en datos y no solo en opiniones, el cliente aprobó el cambio con confianza. ¿El resultado? Un rendimiento 100% en la primera pasada. Este es el poder de un SGC proactivo: identifica y resuelve problemas. antes de ocurren.

Utilice sus datos para la mejora continua

Un proveedor con certificación ISO 9001 es un entorno rico en datos. Realizan un seguimiento constante de métricas como el rendimiento a la primera pasada (FPY), los índices de rechazo y los porcentajes de entrega a tiempo. Estos datos no deberían ser sólo para sus informes internos; son un recurso valioso para usted.

No dude en pedir a su proveedor que le comunique los principales parámetros de calidad de sus piezas. Si revisan juntos estos datos periódicamente, podrán identificar tendencias y oportunidades de mejora, como pequeños retoques de diseño que podrían aumentar la eficiencia de la fabricación o reducir los costes a largo plazo, una parte clave de nuestra política de calidad. Fabricación de alta precisión filosofía.

Benefíciese de una verdadera mitigación de riesgos a nivel de sistema

En última instancia, cuando se asocia con un proveedor que vive y respira su sistema de calidad, está obteniendo algo más que piezas. Está contratando a un socio que utiliza todo su sistema para garantizar el éxito de su proyecto.

No se limitan a ejecutar sus instrucciones, sino que gestionan activamente el riesgo en cada paso. Este enfoque profundo y sistémico proporciona un nivel de garantía y colaboración que una empresa no certificada simplemente no puede ofrecer.

Conclusión: Una decisión de ingeniería que protege su duro trabajo

En última instancia, elegir un socio de mecanizado CNC que haya integrado realmente la norma ISO 9001 en su ADN es más que una decisión de compra; es una decisión de ingeniería fundamental. No solo está comprando un certificado; está invirtiendo en un sistema de fabricación diseñado para la previsibilidad, la mejora continua y la ejecución coherente y fiel de su diseño.

Esta elección protege directamente sus activos más valiosos: su tiempo, el presupuesto de su proyecto y su reputación profesional. Garantiza que su duro trabajo e ingenio en la fase de diseño se vean recompensados con un producto final que funciona exactamente como usted quería. Al hacer del sistema de gestión de calidad una piedra angular de su proceso de selección, está eligiendo a un socio que está tan implicado como usted en el éxito de su proyecto de mecanizado CNC de alta precisión.

¿Está listo para asociarse con un verdadero experto en precisión?

Ya ha visto cómo un enfoque sistemático crea calidad. Ahora, experiméntelo. Deje que nuestro equipo de ingenieros le ayude a convertir sus complejos diseños en piezas perfectamente ejecutadas.

Referencias y notas

[1] La "regla 1-10-100" de los costes de calidad: Se trata de un principio ampliamente aceptado en la gestión de la calidad, que ilustra que el coste de abordar un fallo se multiplica por diez a medida que pasa de la prevención a la corrección y al fallo postventa.

[2] W. Edwards Deming: Ingeniero, estadístico y consultor de gestión estadounidense de gran influencia. Su trabajo, en particular el concepto de "Sistema de Conocimiento Profundo", constituyó la base del control de calidad moderno y del movimiento de Gestión de Calidad Total (TQM).