¿Problemas con piezas complejas, múltiples configuraciones y costes de fabricación crecientes? Esta guía proporciona un marco paso a paso de eficacia probada para determinar si el fresado en 5 ejes es la clave para conseguir una mayor precisión, una mayor eficacia con una sola configuración y una reducción de los costes totales del proyecto. Tome siempre la decisión de fabricación correcta.

Debería utilizar el fresado de 5 ejes cuando las piezas tienen contornos 3D complejos, socavados o múltiples caras en ángulo que son inalcanzables con máquinas de 3 ejes. También es esencial para los componentes que requieren una precisión posicional de alta precisión (GD&T ajustado) que se pierde a través de múltiples configuraciones, y cuando la eficiencia de una sola configuración ofrece un menor coste total del proyecto.

Ahora que conoce los indicadores clave, la verdadera cuestión es cómo aplicar esta estrategia sin caer en las trampas habituales. En esta guía, desvelamos los costosos errores que cometen muchas empresas y ofrecemos una lista de comprobación para seleccionar un socio de 5 ejes realmente capaz.

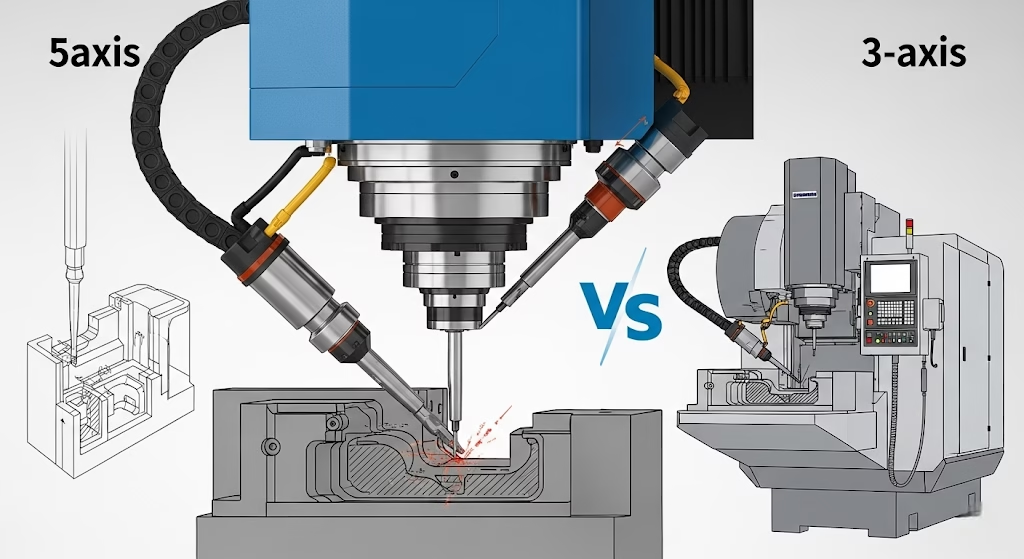

Las limitaciones del mecanizado en 3 ejes

Para entender cuándo se necesitan 5 ejes, primero hay que reconocer las limitaciones fundamentales del mecanizado tradicional en 3 ejes. Una máquina de 3 ejes funciona en los ejes X, Y y Z. Imagínese un taladro. Imagine una prensa de taladrado: la herramienta sólo puede moverse hacia arriba y hacia abajo, y la pieza de trabajo puede moverse hacia la izquierda y hacia la derecha, hacia delante y hacia atrás.

Aunque es eficaz para las piezas más sencillas, este planteamiento plantea dos problemas importantes cuando nos enfrentamos a geometrías complejas, problemas que nuestro mecanizado CNC avanzado de 5 ejes servicios están específicamente diseñados para resolver.

El primero es el problema del alcance. Con su orientación de herramienta fija y vertical, una máquina de 3 ejes simplemente no puede "alcanzar" ciertas características. Los rebajes, los orificios en ángulo y las cavidades curvas y profundas de piezas como los impulsores son físicamente inaccesibles. La única forma de mecanizar estos elementos es detener la máquina y volver a fijar manualmente la pieza en un nuevo ángulo, un proceso que requiere mucho tiempo y es una importante fuente de errores.

Esto nos lleva a la segunda, problema más crítico: el deterioro de la precisión. Cada vez que se desmonta y se vuelve a fijar una pieza, se introducen errores microscópicos. Es como intentar dibujar un círculo perfecto uniendo una serie de líneas cortas y rectas. Puede que cada línea se acerque, pero el resultado final nunca es realmente redondo.

En mecanizado, esto se conoce como "error acumulativo" o "apilamiento de tolerancia". Mientras que una sola configuración puede tener una precisión de 0,01 mm, después de cinco o seis configuraciones, esos pequeños errores pueden acumularse, empujando las dimensiones críticas de su pieza fuera de tolerancia. Para cualquier componente en el que la relación precisa entre diferentes caras sea crítica, este método introduce un nivel de riesgo inaceptable.

Un marco de 3 pasos para decidir sobre 5 ejes

Entonces, ¿cómo saber cuándo ha llegado el momento de hacer el cambio? Esta sencilla comprobación en tres pasos le ayudará a determinar si su pieza es una candidata idónea para el fresado en 5 ejes.

Paso 1: La prueba de geometría

En primer lugar, examine las características físicas de su pieza. ¿Contiene alguna de las siguientes características "exclusivas de 5 ejes"?

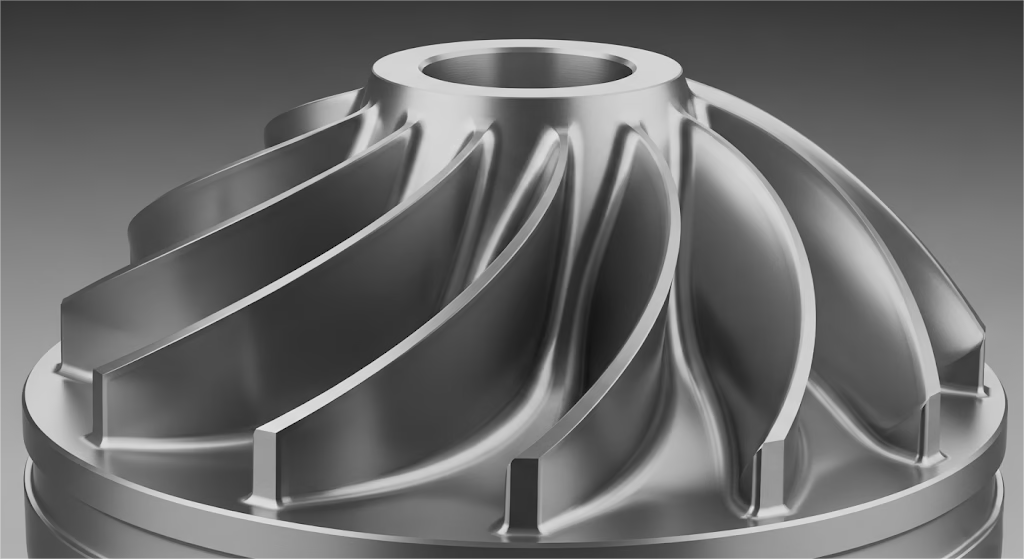

- Contornos 3D complejos: Piense en las superficies esculpidas y continuamente curvadas de piezas como impulsores, álabes de turbina o asas ergonómicas. Una máquina de 5 ejes puede seguir estos contornos en una trayectoria de herramienta suave y continua, creando un acabado de superficie superior.

- Múltiples caras en ángulo o agujeros: Los componentes, como los bloques de motor o los cuerpos de las válvulas, suelen tener orificios y características en muchas caras diferentes y en varios ángulos. Una máquina de 5 ejes puede orientar la pieza para taladrar estos orificios en una sola configuración, mientras que una máquina de 3 ejes requeriría una nueva y compleja fijación para cada ángulo.

- Bolsillos profundos y socavones: Se trata de elementos en los que la herramienta debe entrar en una cavidad y cortar lateralmente, lo que resulta imposible para una herramienta vertical fija. Los implantes médicos y los moldes complejos suelen presentar socavaduras que solo pueden mecanizarse inclinando la herramienta o la pieza.

Si su pieza presenta alguna de estas características, los 5 ejes no son sólo una opción, sino una necesidad.

Paso 2: La prueba de precisión

A continuación, observe su dibujo 2D para ver si requiere un conocimiento profundo de Dimensionado geométrico y tolerancias (GD&T)¿con indicaciones estrictas de relaciones posicionales como perfil, posición o paralelismo?

Si la respuesta es afirmativa, el mecanizado en una sola sujeción es el único camino fiable hacia el éxito. Como ya se ha dicho, cada vez que se reajusta una pieza, se pierde precisión. Al mecanizar todas las características críticas en una sola sujeción, el fresado en 5 ejes elimina el error acumulativo y garantiza que todas las características estén en la relación correcta entre sí, tal y como se definieron en el modelo CAD.

Paso 3: Prueba de eficacia y rentabilidad

Por último, debe plantearse una pregunta empresarial crucial: ¿Busca el precio más bajo por pieza o el coste total más bajo del proyecto? Aquí es donde muchos caen en la trampa del presupuesto bajo.

Como subraya a menudo el experto del sector Mike Cope, especialista principal de productos de Autodesk, la verdadera revolución de los 5 ejes es "usándolo para fabricar piezas prismáticas más sencillas de forma más rentable". El verdadero coste de una pieza va mucho más allá del tiempo de mecanizado.

Considere este modelo de coste total:

| Factor de coste | Tradicional de 3 ejes (configuraciones múltiples) | 5 ejes (configuración única) |

| Coste de mecanizado | Puede parecer más bajo por hora | Puede parecer más alto por hora |

| Coste de los accesorios a medida | Alta (potencialmente 3-5 accesorios únicos) | Bajo (a menudo un simple accesorio) |

| Tiempo de preparación | Alta (necesaria para cada refijación) | Mínimo (sólo una vez) |

| Tasa de chatarra | Más alto (debido al error acumulativo) | Casi cero |

| Plazo total | Largo | Corto |

| Coste total del proyecto | Alta | Bajo |

Aunque la tarifa horaria de una máquina de 5 ejes puede ser más elevada, el importante ahorro en costes de utillaje, mano de obra y tasa de desechos suele traducirse en un coste total significativamente inferior y un plazo de comercialización mucho más rápido.

Preparar un proyecto de 5 ejes con éxito

Una vez que haya decidido que el fresado en 5 ejes es la elección correcta, la preparación adecuada es clave para obtener un resultado satisfactorio. No se trata solo de enviar un archivo, sino de un esfuerzo de colaboración entre usted y su socio fabricante.

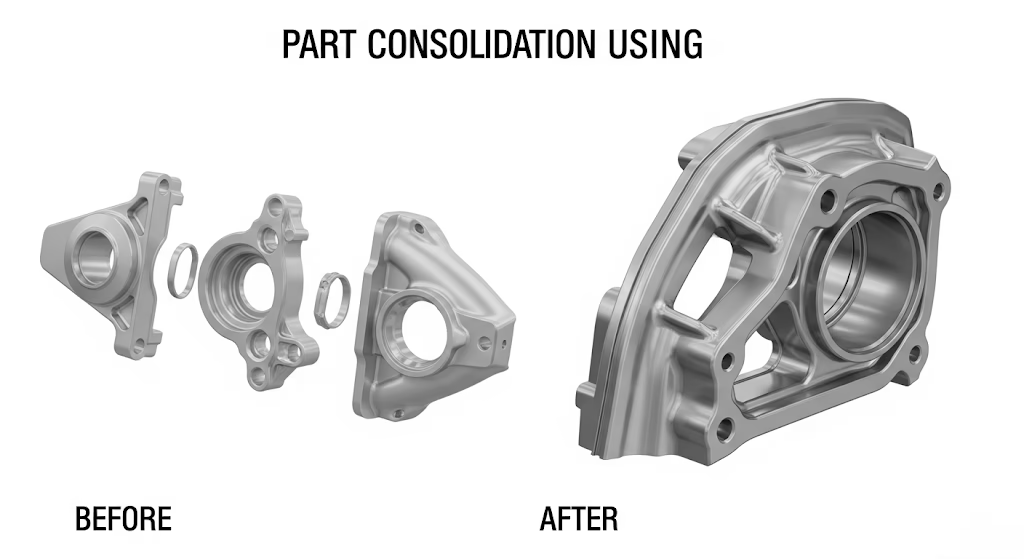

En primer lugar, es fundamental optimizar el diseño, una parte esencial de nuestra experiencia. Servicios de diseño para la fabricación (DFM).

Aquí es donde se puede desbloquear un enorme valor estratégico. Trabajamos con un equipo de competición de drones cuyos brazos estaban ensamblados originalmente con tres piezas de fibra de carbono separadas. Este diseño era pesado y tenía puntos débiles estructurales en las articulaciones. En colaboración con su diseñador, utilizamos capacidades de 5 ejes para rediseñar el brazo como una pieza única, hueca y monolítica.

¿El resultado? Una reducción de peso de 22% y un aumento de resistencia de 40%. Este es el poder del DFM. Pregúntese: ¿pueden consolidarse varias piezas de mi ensamblaje en un componente más resistente y ligero?

En segundo lugar, asegúrese de que la calidad de la superficie de su modelo CAD es impecable. Para los diseñadores, esto es fundamental. En su software CAD, una transición de superficie que es meramente tangente (continuidad G1) puede parecer suave, pero para una máquina herramienta de alta velocidad, es una esquina afilada. La máquina desacelerará, pivotará y acelerará, dejando una marca visible en la pieza acabada.

Para lograr un acabado superficial impecable, de "Clase A", todas las superficies estéticas críticas deben tener continuidad de curvatura (G2). Una breve revisión de DFM con su socio de fabricación puede ahorrarle semanas de revisiones.

Por último, prepare un paquete profesional de solicitud de presupuesto (RFQ). Para obtener un presupuesto preciso y rápido, facilite a su proveedor:

- Un modelo 3D en un formato universal como STEP o X_T.

- Un dibujo en 2D que indique claramente las tolerancias críticas, los materiales y cualquier tratamiento térmico o acabado superficial necesarios.

- La cantidad requerida y el plazo de entrega deseado.

Cómo seleccionar un verdadero socio de 5 ejes

Elegir al proveedor adecuado es tan importante como elegir el proceso adecuado. El secreto del sector es que la capacidad de una empresa es como un iceberg: la máquina en sí es sólo la 10% que se ve, mientras que la 90% crucial -el software, el conocimiento de los procesos y el talento- se esconde bajo la superficie. Poseer una máquina de 5 ejes no garantiza la experiencia.

Para encontrar un socio con verdadera capacidad de profundidad, hágase estas tres preguntas:

- "¿Cuál es el nivel de experiencia del programador que se encargará de mi proyecto?".

El alma del mecanizado en 5 ejes es el programador. Un experto con experiencia puede crear sendas eficaces y seguras para las piezas más complejas, mientras que un novato puede provocar retrasos y errores. - "¿Qué software CAM utiliza para la programación en 5 ejes?".

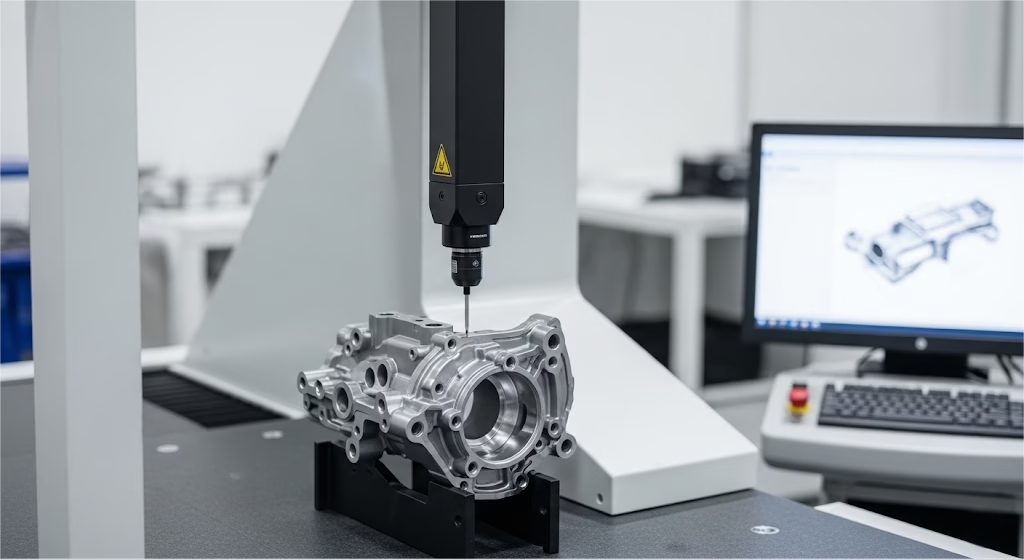

Los talleres de primer nivel invierten en software avanzado como PowerMill o Hypermill. Esto refleja un compromiso con la calidad y el manejo de la complejidad. - "¿Cómo se verifica la precisión de la pieza final?"

La capacidad de mecanizar una pieza compleja es inútil sin la capacidad de inspeccionarla. Un socio creíble debe disponer de equipos de inspección de alta gama, como un Máquina de medición por coordenadas (MMC)y poder presentar informes de inspección detallados.

Conclusiones: De la elección técnica a la ventaja estratégica

En última instancia, la decisión de utilizar el fresado de 5 ejes es más que una elección técnica: es una inversión estratégica en el futuro de su producto.

Proporciona a los diseñadores la libertad de innovar sin concesiones, a los ingenieros el control necesario para garantizar la calidad y la precisión, y a los directivos una poderosa herramienta para reducir los costes totales de los proyectos y acelerar su comercialización. Si sabe cuándo y por qué aprovechar esta avanzada tecnología, podrá conseguir una importante ventaja competitiva.

Si tiene una pieza compleja que se ajusta a los criterios que hemos comentado, nuestro equipo de Zenithin está aquí para ayudarle. Cargue su diseño hoy mismo para recibir un análisis de fabricabilidad confidencial y gratuito de nuestros experimentados ingenieros de 5 ejes.