Elegir entre el fresado de roscas y el roscado es más que una decisión sobre herramientas; es una elección de proceso crítica que afecta a su cuenta de resultados. Esta guía proporciona un marco basado en datos para ayudarle a eliminar las conjeturas y tomar la decisión más rentable y fiable para cada aplicación, en todo momento.

La mejor elección entre el fresado de roscas y el roscado a terraja depende totalmente de la aplicación. El roscado es más rápido y tiene un menor coste inicial de herramienta, por lo que es ideal para la producción de grandes volúmenes en materiales fáciles de mecanizar. El fresado de roscas ofrece mayor seguridad de proceso, flexibilidad y calidad, por lo que es la opción necesaria para piezas de gran valor, materiales difíciles y roscas de gran diámetro.

| Factor | Tapping | Fresado de roscas |

|---|---|---|

| Velocidad | Más rápido | Más lento |

| Riesgo | Alta (rotura de herramientas) | Muy bajo |

| Flexibilidad | Bajo | Alta |

| Materiales duros | Pobre | Excelente |

Ahora bien, si desea ver la fórmula exacta para calcular el verdadero coste por agujero (incluidos los costes ocultos del riesgo) y obtener una matriz de decisión que haga obvia la elección correcta, siga leyendo.

Comparación de las principales características del proceso

Para tomar la decisión correcta, primero hay que entender las diferencias fundamentales entre estos dos procesos. No son sólo herramientas diferentes, sino que funcionan con principios totalmente distintos. Piensa en ello como si fuera su ADN.

| Característica | Tapping | Fresado de roscas |

|---|---|---|

| Principio de mecanizado | Avance axial, una pasada | Interpolación helicoidal, multipaso |

| Fuerzas de corte | Alto par, gran fuerza axial | Baja fuerza radial |

| Formación de virutas | Astillas largas y fibrosas | Fichas pequeñas y segmentadas |

| Riesgo primario | Rotura catastrófica de la herramienta | Mínimo; desgaste gradual de la herramienta |

El roscado se realiza introduciendo una herramienta con el perfil de rosca exacto en un orificio. Es una operación de fuerza bruta de una sola pasada que genera un par inmenso y virutas largas y difíciles de manejar, sobre todo en agujeros ciegos.

¿El mayor problema? El grifo es más grande que el agujero que está creando. Si se atasca o se rompe, tienes un problema grave.

El fresado de roscas, en cambio, es un método más preciso. Una fresa más pequeña que el diámetro del orificio se desplaza circularmente, interpolación helicoidal trayectoria, formando gradualmente el perfil de la rosca.

Esto crea virutas pequeñas y fáciles de evacuar y ejerce fuerzas de corte radiales bajas, lo que supone un esfuerzo significativamente menor para la herramienta y el husillo de la máquina.

Esta diferencia en la seguridad del proceso es primordial, especialmente cuando se trabaja con componentes de gran valor. Líder mundial en utillaje Sandvik Coromant lo destaca sistemáticamente en sus guías técnicas.

La principal ventaja del fresado de roscas... es la seguridad del proceso. Un macho de roscar es una herramienta de alto riesgo; si se rompe, el componente suele desecharse. Una fresa de roscar, al tener un diámetro menor que el orificio, presenta un riesgo casi nulo de rotura catastrófica de la herramienta.

Esta seguridad inherente es la razón por la que a menudo es la elección por defecto cuando la precisión y la reducción de riesgos son las principales prioridades.

La matriz de aplicación de 3 minutos

La teoría está muy bien, pero se necesita una herramienta práctica para tomar decisiones rápidas y fiables en el taller. Esta matriz se ha diseñado precisamente para eso.

Le ayuda a pasar de las conjeturas a una elección basada en datos en cuestión de minutos. Busque las características principales de su aplicación en la columna de la izquierda y vea qué proceso se recomienda.

| Variable de decisión | Tapping | Fresado de roscas | Consideraciones clave |

|---|---|---|---|

| Valor de la pieza > $5.000 | 🔴 Alto riesgo | 🟢 Muy recomendable | El coste del fracaso supera con creces el coste de la herramienta. |

| Dureza del material > 45 HRC | 🔴 Alto riesgo | 🟢 Muy recomendable | La vida útil de la herramienta y la simple capacidad de mecanizar el material. |

| Volumen de producción > 10.000/mes | 🟢 Muy recomendable | 🟡 Preocupación por la duración del ciclo | El roscado ofrece la mayor velocidad para la eficacia de un solo orificio. |

| Diámetro de rosca > M30 | 🔴 Alto riesgo | 🟢 Muy recomendable | El roscado de grandes diámetros requiere un enorme par de torsión de la máquina. |

| Agujero ciego > 2,5 veces el diámetro | 🟡 Alto riesgo de astillado | 🟢 Muy recomendable | El fresado de roscas produce pequeñas virutas que se eliminan fácilmente. |

| Lote pequeño / Prototipo | 🟡 Inflexible | 🟢 Muy recomendable | Una fresa de roscas puede crear roscas de múltiples tamaños y pasos. |

Cómo utilizar esta matriz: Sólo tiene que hacer una referencia cruzada a los requisitos específicos de su trabajo. Por ejemplo, si va a roscar una sola pieza prototipo de Inconel con un valor de $10.000, la matriz señala claramente el fresado de roscas como la única opción segura.

Por el contrario, para una tirada de gran volumen de orificios M6 en aluminio, el roscado sigue siendo el método más eficaz en términos de tiempo. Esta herramienta proporciona un punto de partida lógico para su decisión, permitiéndole justificar rápidamente su elección con criterios claros y defendibles.

Calcular el coste real por hilo

¿Qué es lo primero que mira cuando compara un macho de roscar y una fresa de roscar? Si es como la mayoría, el precio. Un macho de roscar $25 frente a una fresa de roscar $120 parece una decisión fácil.

Pero el precio inicial de la herramienta es sólo la punta del iceberg. El verdadero coste está oculto bajo la superficie, en las variables que no aparecen en la orden de compra.

Para tomar una decisión financieramente sólida, debe calcular el Coste real por hilo. Aquí tienes un modelo que puedes utilizar:

Coste por hilo = (Tarifa por hora de máquina × Duración del ciclo) + (Coste de la herramienta / Vida útil de las herramientas) + (Tasa de fracaso × Valor de la pieza)

Vamos a desglosarlo:

- Coste de la máquina y duración del ciclo: Esto es sencillo. Golpear es a menudo más rápido en el cortedándole una ventaja inicial aquí.

- Coste y vida útil de la herramienta: Aunque el coste inicial de una fresa de roscar es de 3 a 8 veces superior al de un macho de roscar, su vida útil puede ser de 5 a 10 veces mayor en materiales difíciles como el acero inoxidable o el titanio, lo que a menudo equilibra esta parte de la ecuación.

- Coste del fracaso y del riesgo: Esto es lo que cambia las reglas del juego. Es el coste "oculto" que puede destruir su rentabilidad. Para un macho de roscar, una tasa de fallos conservadora que lleve a una pieza desechada podría ser de 1-2%. Para una fresa de roscar, es inferior a 0,1%.

Si su pieza vale $5.000, una tasa de fallos de 2% añade un asombroso coste de riesgo de $100 a cada operación de roscado. De repente, esa fresadora de roscas $120 parece increíblemente barata.

Una vez trabajé con un cliente del sector de la automoción que estaba convencido de que el roscado era el rey de la eficiencia para sus soportes de aluminio de gran volumen. Sus tiempos de ciclo eran fantásticos. Sin embargo, su producción total nunca se ajustaba a los cálculos teóricos.

Tras una semana de rastreo de datos, descubrimos al culpable: la máquina de tapping estaba averiada un asombroso 15% del tiempo hacer frente a problemas aleatorios: machos de roscar rotos, roscas de calidad irregular y cambios de herramienta impredecibles.

Cambiamos un ojo de cerradura por el fresado de roscas. El tiempo de ciclo por pieza aumentó en 2,5 segundos. Pero al final de la semana, la producción total de la línea había aumentado en 2,5 segundos. aumentó en 8%.

Eliminamos los tiempos de inactividad imprevistos. Esto resultó ser una lección vital: La verdadera velocidad de producción no consiste en la operación individual más rápida, sino en el proceso global más estable y predecible.

Profundización en los principales escenarios de aplicación

Aunque la matriz ofrece una buena visión de conjunto, algunas situaciones exigen un análisis más detallado. Desglosemos las situaciones más comunes y difíciles a las que te enfrentarás en el taller.

Materiales difíciles de mecanizar

Cuando se trabaja con materiales como aceros templados (>45 HRC), aleaciones de titanioo Inconels, el roscado convencional va de difícil a imposible.

El calor extremo y las fuerzas de corte generadas destruirán un macho de roscar en poco tiempo. En estos casos, el fresado de roscas no sólo es una mejor opción, sino que a menudo es la mejor opción. sólo opción viable.

Las menores fuerzas de corte y la mayor disipación térmica del proceso de fresado permiten obtener roscas predecibles y de alta calidad sin riesgo de rotura de la herramienta.

Roscas de gran diámetro y orificios profundos

¿Necesita mecanizar una rosca M30? Con un macho de roscar, necesitaría una máquina con un par de husillo inmenso, algo de lo que carecen muchos CMV pequeños.

El fresado de roscas requiere hasta 70% menos de par, lo que le permite crear roscas de gran diámetro en máquinas menos potentes.

Para agujeros profundos (más de 2,5 veces el diámetro), el roscado se convierte en una apuesta arriesgada debido a los problemas de evacuación de virutas. Las virutas pequeñas y manejables producidas por el fresado de roscas pueden evacuarse fácilmente con refrigerante, lo que garantiza una rosca limpia y precisa de arriba abajo.

Roscas especiales y de alta precisión

Si su impresión requiere un ajuste 4H/5H de alta precisión o una forma de rosca especial como una UNJ, un macho estándar no le proporcionará el control que necesita.

Con fresado de roscasLa precisión está programada. Simplemente ajustando la trayectoria de la fresa mediante la compensación de radio CNC, puede controlar con precisión el diámetro de paso para lograr tolerancias exactas que son imposibles con un macho de tamaño fijo.

Producción de lotes pequeños y mezclas homogéneas

Una vez trabajé en un taller de prototipado rápido que se enfrentaba constantemente a cambios de diseño. Un cliente podía cambiar una rosca de M10x1,5 a M10x1,25 de paso fino.

En el pasado, esto significaba una lucha de 20 minutos para encontrar el macho de roscar adecuado, cambiar de herramienta y reajustar. Tras estandarizar el fresado de roscas, ese mismo cambio tardó 30 segundos.

El operario sólo tiene que editar una línea de código G. Para cualquier taller centrado en la agilidad, el valor del fresado de roscas no reside sólo en su fiabilidad, sino en su increíble flexibilidad para adaptarse a los cambios al instante. Transforma un problema físico de herramientas en un simple ajuste digital.

Construir un sistema híbrido y preparado para el futuro

La conversación en torno a Fresado de roscas vs. Roscado a menudo te fuerza a un falso dilema, como si tuvieras que elegir una y abandonar por completo la otra.

Sin embargo, los talleres más eficaces y rentables operan a un nivel superior. No se limitan a elegir una herramienta, sino que construyen un sistema. La estrategia óptima suele ser un enfoque híbrido en el que ambos procesos se utilizan de forma inteligente.

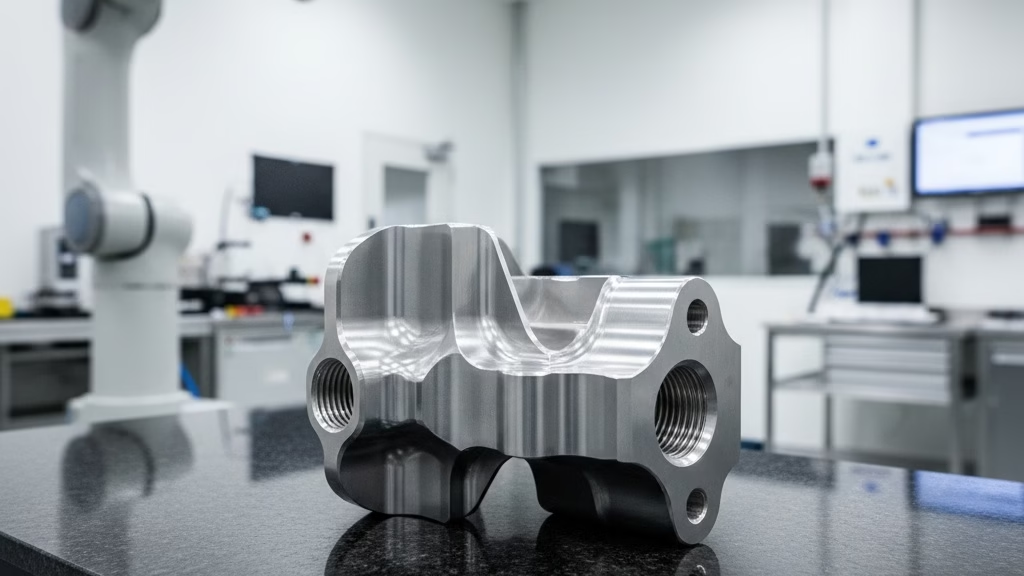

Piense en una pieza compleja como un bloque de motor. Para las docenas de orificios estándar M6 y M8 del canal de refrigeración en aluminio fundido, un macho de roscar de alto rendimiento es el campeón indiscutible en rapidez y rentabilidad.

Sin embargo, en el caso de las roscas críticas y de alta tolerancia de la tapa del cojinete principal, en las que el fallo no es una opción, el fresado de roscas proporciona la seguridad de proceso absoluta y la calidad necesaria.

Aquí es donde se pasa de ser un recolector de herramientas tácticas a un planificador de procesos estratégicos. Y este pensamiento estratégico se vuelve aún más crítico cuando se mira hacia el futuro.

Industria 4.0 y el "proceso inteligente"

El golpeteo es esencialmente un "proceso tonto". Se ordena un ciclo G84 y se espera lo mejor, con poca o ninguna retroalimentación de datos hasta que es demasiado tarde.

Sin embargo, el fresado de roscas es una trayectoria de contorneado totalmente controlada, lo que lo convierte en un "proceso inteligente" perfectamente adaptado a la fabricación basada en datos y a las necesidades de los clientes. Industria 4.0.

Puede supervisar la carga del husillo en tiempo real para predecir el desgaste de la herramienta, lo que permite un verdadero mantenimiento predictivo en un entorno automatizado "sin luz". Este nivel de datos y control de procesos no es solo una ventaja; es un requisito previo para construir la fábrica del futuro.

Reducir el riesgo de su sistema en medio de la brecha de cualificaciones

Los maquinistas experimentados que pueden "oír" cuándo un macho de roscar está a punto de fallar son cada vez más escasos. La fabricación moderna debe reducir su dependencia de este tipo de conocimiento tribal individual.

El fresado de roscas ayuda a reducir el riesgo de todo el sistema. El éxito está integrado en el programa CAM y en el propio proceso, y no depende de la sensación o la experiencia del operario en la máquina. Crea un proceso estandarizado y repetible que cualquiera puede ejecutar de forma fiable.

No existe un único método "mejor"; la elección depende de la aplicación. Para la producción de grandes volúmenes... el macho de roscar de alto rendimiento sigue siendo el rey indiscutible de la productividad... Sin embargo, cuando se encuentran materiales difíciles... o cuando se necesita producir una variedad de tamaños de rosca... el fresado de roscas se convierte en la solución al problema.

En última instancia, debe dejar de preguntarse "¿Qué herramienta es mejor?" y empezar a preguntarse "En mi sistema de fabricación, ¿cuál es la función correcta de cada uno de estos procesos?"

Conclusión

Hemos cubierto mucho terreno, pasando de las corazonadas a un enfoque estructurado y basado en datos para elegir su proceso de enhebrado. Para simplificarlo aún más, aquí tienes una lista de comprobación final que debes repasar cada vez que te enfrentes a esta decisión.

Su lista de decisiones

- Evalúe primero el riesgo: Antes de pensar en la herramienta, calcule su riesgo. ¿Cuál es el valor total de la pieza en el punto de roscado? Si el coste de una sola pieza desechada es mayor que el coste de una fresadora de roscas, su elección ya está clara.

- Calcule el coste real: Utilice la fórmula del coste real por hilo. No se deje influir por el precio de compra inicial. Tenga en cuenta la vida útil de la herramienta, el tiempo de mecanizado y los costes ocultos de los fallos y los tiempos de inactividad.

- Adecuar el proceso a la aplicación: Consulte de nuevo la matriz de decisión. ¿Es un material duro? ¿Un diámetro grande? ¿Una tirada de gran volumen? Deje que las exigencias específicas del trabajo guíen su elección.

- Piense en un sistema, no sólo en una herramienta: Considere cómo encaja esta elección en su estrategia de fabricación. ¿Necesita datos y control para la automatización? Necesita la flexibilidad necesaria para una producción de alta mezcla?

Elegir bien entre Fresado de roscas vs. Roscado es el sello distintivo de un gran ingeniero de fabricación. Demuestra que puedes equilibrar la velocidad con la seguridad, y los costes tácticos con el valor estratégico.

Si utiliza los marcos de esta guía, estará preparado para tomar decisiones no sólo técnicamente sólidas, sino también financieramente inteligentes, que protejan sus piezas, su presupuesto y su programa de producción.

¿Preparado para eliminar los fallos de roscado?

Ya conoce la estrategia. Ahora deje que nuestros ingenieros expertos la apliquen a sus piezas, garantizando que cada rosca sea perfecta en todo momento. Construyamos juntos un proceso más fiable.

Referencias y notas

[1] Coste real por hilo: Se trata de una variación del modelo de Coste Total de Propiedad (CTP), adaptada específicamente a las operaciones de mecanizado. Hace hincapié en la cuantificación del riesgo, un factor que a menudo se pasa por alto en los cálculos tradicionales de coste por pieza.

[2] Interpolación helicoidal: Una capacidad de la máquina CNC (G-Code G02/G03 con un valor de eje Z) que permite que una herramienta de corte se mueva en una trayectoria helicoidal. Esta es la tecnología fundamental que permite el fresado de roscas.