Decida con confianza entre PEEK y aluminio para sus componentes de alta tecnología. Esta guía proporciona un marco claro y basado en datos que le ayudará a evitar costosos errores en la selección de materiales y a optimizar el rendimiento de su diseño en los sectores médico, aeroespacial o de semiconductores.

Elija PEEK en lugar de aluminio cuando su aplicación exija una resistencia química superior, biocompatibilidad, aislamiento eléctrico o un rendimiento a altas temperaturas donde el aluminio fallaría. Mientras que el aluminio ofrece una mayor resistencia bruta, el PEEK proporciona una relación resistencia-peso comparable con ventajas funcionales críticas.

Ahora que ya tiene la respuesta corta, siga leyendo para explorar el marco de decisión detallado, ver estudios de casos reales y comprender el coste total de propiedad más allá del precio de los materiales.

Comparación cuantitativa de PEEK y aluminio

A la hora de comparar materiales -un tema que tratamos ampliamente en nuestro guía de mecanizado de plástico frente a metal—the numbers matter.

While PEEK and Aluminum are ideal for functional engineering parts, other applications focused on aesthetics, like custom brand mascots or figurines, rely on different materials like Polyresin.

For this specific comparison, let’s get straight to the facts to see where PEEK and aluminum shine.

Propiedades físicas y mecánicas

A primera vista, el aluminio parece tener una clara ventaja en cuanto a resistencia bruta. Un grado común como el aluminio 6061-T6 tiene una resistencia a la tracción de unos 240-310 MPa, que es dos o tres veces superior a los 90-100 MPa del PEEK.

Sin embargo, esto es sólo la mitad de la historia. La verdadera magia del PEEK reside en su densidad extraordinariamente baja.

- Densidad: El PEEK tiene un peso de ~1,30 g/cm³, mientras que el aluminio 6061-T6 es de ~2,70 g/cm³.

- Ahorro de peso: Esto significa que, para una pieza del mismo tamaño, el cambio a PEEK puede suponer una reducción de peso de casi 50%.

Aunque el aluminio es más resistente en términos absolutos, la impresionante relación resistencia-peso del PEEK lo convierte en un poderoso competidor, especialmente en aplicaciones aeroespaciales y médicas en las que cada gramo cuenta.

Propiedades funcionales clave

Más allá de la resistencia y el peso, ciertas propiedades funcionales crean claras líneas divisorias entre estos dos materiales.

Si su aplicación requiere cualquiera de los siguientes elementos, PEEK no es sólo una alternativa; a menudo es la única opción viable.

- Aislamiento eléctrico: El PEEK es un aislante eléctrico excepcional con una rigidez dieléctrica de 19 kV/mm. El aluminio, al ser un metal, es un conductor. Para equipos semiconductores o componentes electrónicos en los que el aislamiento eléctrico es crítico, el PEEK ofrece un nivel de seguridad y rendimiento que el aluminio sencillamente no puede igualar.

- Biocompatibilidad: PEEK está certificado para cumplir Normas ISO 10993 y USP Clase VIlo que lo hace seguro para su implantación a largo plazo en el cuerpo humano. Esto lo ha convertido en el material preferido para jaulas espinales, placas craneales y otros dispositivos médicos. El aluminio no es biocompatible y no puede utilizarse en estas aplicaciones.

- Resistencia química y térmica: El PEEK presenta una excelente resistencia a una amplia gama de productos químicos, como ácidos, bases y disolventes orgánicos, incluso a altas temperaturas. Puede utilizarse de forma continuada a temperaturas de hasta 250°C conservando sus propiedades mecánicas. El aluminio, por el contrario, es susceptible a la corrosión por ácidos y bases fuertes y su resistencia disminuye significativamente a temperaturas superiores a 150°C.

En palabras del Dr. John W. Stannard, responsable de marketing de Victrex plc, los ingenieros deben pensar en términos de "funcionalidad" y no sólo de "material". Explica: "Si su pieza tiene que ser resistente, ligera y también un buen aislante, un polímero como el PEEK se convierte en la única opción viable. La elección del material viene determinada por los requisitos de rendimiento de la pieza, no por una simple comparación de precio por libra".

Esto pone de relieve que la decisión a menudo se reduce a las demandas funcionales únicas de su proyecto.

| Propiedad | PEEK | Aluminio (6061-T6) |

|---|---|---|

| Aislamiento eléctrico | Excelente | Ninguno (Conductor) |

| Biocompatibilidad | Excelente (grado de implante) | Pobre |

| Resistencia química | Excelente | Pobre (frente a ácidos/bases fuertes) |

| Temperatura máxima de uso | 250°C (482°F) | ~150°C (302°F) |

Guía de decisiones para ingenieros: El proceso de selección de PEEK en tres pasos

Conocer los datos es una cosa, pero ¿cómo aplicarlos a su proyecto concreto?

En lugar de perderse en hojas de datos, utilice este sencillo marco de tres pasos para guiar su proceso de toma de decisiones.

Paso 1: Redefinir las necesidades básicas del proyecto

En primer lugar, vaya más allá de la pregunta por defecto: "¿Es lo suficientemente resistente?" y pregúntese: "¿Cuál es la función más crítica que debe realizar este componente?".

A menudo, el requisito principal no es sólo la resistencia estructural. ¿El éxito de su proyecto depende de:

- ¿Aislamiento eléctrico absoluto? Para los componentes de la fabricación de semiconductores o la electrónica de alta tensión, esto no es negociable.

- ¿Biocompatibilidad para uso médico? Si la pieza se va a implantar o va a tener un contacto prolongado con el cuerpo humano, este es su filtro principal.

- ¿Sobrevivir en un entorno químico corrosivo? Para los equipos industriales o de laboratorio, la resistencia de los materiales es clave.

Si su respuesta es afirmativa a alguna de estas preguntas, El PEEK se convierte inmediatamente en el favorito, no por su resistencia, sino por sus propiedades funcionales únicas que el aluminio no puede reproducir.

Paso 2: Evaluar el entorno de aplicación

A continuación, considere el mundo en el que vivirá su componente. El aluminio es un material robusto en condiciones normales, pero los entornos extremos pueden poner rápidamente de manifiesto sus puntos débiles.

Pregúntese si la pieza estará expuesta a:

- Altas temperaturas: ¿Funcionará de forma continua por encima de 150 °C?

- Alto vacío: ¿Es crítica una baja desgasificación, como en una cámara de semiconductores?

- Ciclos de esterilización: ¿Necesita resistir repetidas esterilizaciones en autoclave (esterilización por vapor)?

Todos estos son escenarios en los que el PEEK destaca. Sin embargo, también es importante tener en cuenta que el PEEK es más resistente a la corrosión. Coeficiente de dilatación térmica (CTE)que es aproximadamente el doble que el del aluminio (~50 ppm/°C para el PEEK frente a ~24 ppm/°C para el aluminio).

En los diseños con tolerancias estrechas que experimentan importantes oscilaciones de temperatura, este cambio dimensional debe tenerse en cuenta durante la fase de diseño para evitar problemas.

Paso 3: Calcular el coste total de propiedad

Por último, es fundamental mirar más allá del coste inicial del material. Aunque el precio de la materia prima del PEEK es significativamente superior al del aluminio, el coste total de la pieza final instalada puede ser sorprendentemente competitivo.

Piense en los costes "ocultos" asociados a una pieza de aluminio:

- Procesamiento secundario: ¿Necesita anodizado o un revestimiento especial anticorrosión o aislante? Son pasos adicionales que añaden tiempo y dinero.

- Complejidad de montaje: ¿Podría una única y compleja pieza de PEEK sustituir a un conjunto de múltiples piezas de aluminio, fijaciones y aislantes? Esto reduce el número de piezas, simplifica el montaje y disminuye los costes de mano de obra.

- Costes del ciclo de vida: Un componente de PEEK que dura el doble que uno de aluminio en un entorno corrosivo elimina el coste de las piezas de recambio y, lo que es más importante, los costosos tiempos de inactividad del equipo.

Analizando el cuadro completo -desde la materia prima hasta el montaje y la fiabilidad a largo plazo- se puede hacer una evaluación de costes mucho más precisa y defendible.

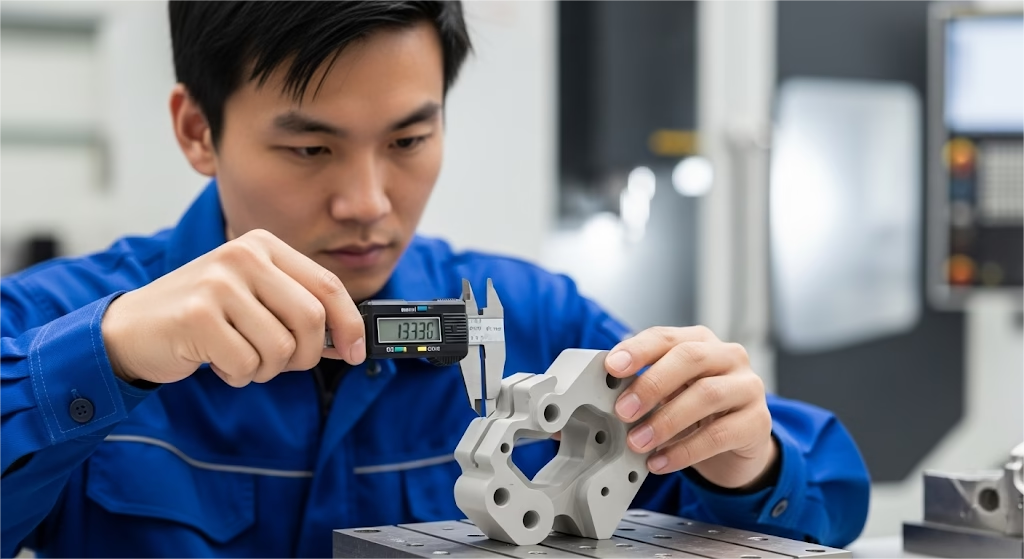

Domine sus piezas de PEEK y plástico con el mecanizado de precisión

Cuando su diseño exige las propiedades únicas de plásticos de alto rendimiento como el PEEK, el mecanizado estándar no es suficiente. Nuestro Servicios de fresado CNC garantizar que sus componentes cumplen las tolerancias más estrictas y los requisitos funcionales.

Preocupación por los costes y el mecanizado

Abordemos los dos mayores elefantes de la sala en lo que respecta al PEEK: su elevado coste y su reputación de ser difícil de mecanizar.

Es cierto que el PEEK requiere un enfoque diferente al del aluminio, pero entender por qué es la clave para liberar todo su potencial.

La filosofía del mecanizado: control térmico frente a corte a alta velocidad

¿Por qué es más caro mecanizar PEEK que aluminio? Se reduce a una diferencia fundamental en la filosofía de fabricación.

El mecanizado de aluminio se basa en la velocidad y la eficacia: altas velocidades de husillo, avances agresivos y rápida eliminación de material. Es un proceso optimizado para la velocidad.

PEEK, en cambio, exige un planteamiento más deliberado. El principal reto de mecanizado PEEK es la gestión del calor y la tensión interna. Al tratarse de un polímero, el calor excesivo generado durante el corte puede provocar una fusión localizada, crear microfisuras o inducir tensiones que provoquen deformaciones una vez terminada la pieza.

Se trata de defectos sutiles que pueden no ser visibles en una inspección, pero que podrían causar un fallo catastrófico bajo carga o a temperaturas extremas.

Por eso no se puede entregar un trabajo de PEEK a cualquier taller especializado en aluminio. Un maquinista experto en PEEK utiliza herramientas especializadas, velocidades de avance más lentas y técnicas de refrigeración específicas para preservar sus excepcionales propiedades.

Convertir el alto coste en una ventaja competitiva

Entonces, ¿cómo justificar el mayor coste inicial de un componente PEEK ante su jefe de proyecto? Desplazando la conversación del coste del material a coste total del sistema y reducción de riesgos.

La inversión inicial en una pieza PEEK mecanizada con precisión es a menudo una póliza de seguro contra costes mucho mayores en el futuro. Piense en el coste real del fallo de una pieza de aluminio en una aplicación crítica:

- El coste del tiempo de inactividad del equipo durante la sustitución.

- El coste de las retiradas de productos o las reclamaciones de garantía.

- El daño potencial a la reputación de su empresa.

Al elegir PEEK para la aplicación adecuada, está invirtiendo en fiabilidad. Esta inversión no solo garantiza el rendimiento de su producto, sino que también protege el presupuesto de su proyecto de gastos imprevistos.

De la teoría a la realidad: Un estudio de caso en la fabricación de semiconductores

A veces, el verdadero valor de un material no se revela en una hoja de datos, sino en la resolución de un problema del mundo real que tiene completamente atascado a un equipo de ingenieros con talento.

Recientemente hemos trabajado con un importante fabricante de equipos semiconductores que se enfrentaba a este tipo de reto. Su equipo había diseñado una fijación crítica para manipular obleas de silicio y, siguiendo la práctica habitual, especificaron aluminio anodizado.

Sin embargo, durante las pruebas del prototipo surgieron dos fallos "invisibles" pero críticos.

El reto: defectos ocultos en un entorno de alto riesgo

La pieza de aluminio adolecía de dos problemas fundamentales:

- Riesgo de descarga electrostática (ESD): El revestimiento anodizado no era un aislante perfecto, por lo que existía el riesgo de destruir microchips sensibles.

- Contaminación por vacío: El accesorio presentaba un bajo nivel de desgasificación en la cámara de vacío, lo que comprometía la integridad de las obleas y reducía el rendimiento de la producción.

El equipo estaba en un aprieto. La pieza de aluminio, a pesar de sus virtudes, se había convertido en el mayor lastre del proyecto.

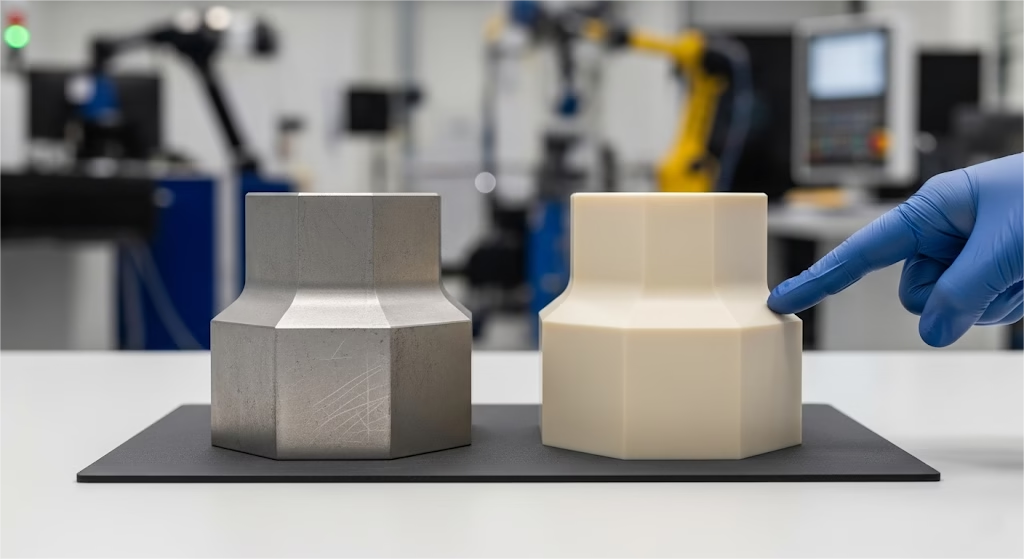

La solución: Más que un simple cambio de material

Propusimos el PEEK como solución ideal por sus propiedades aislantes inherentes y su baja desgasificación. Sin embargo, no se trataba de una simple "sustitución inmediata".

Una pared muy fina en el diseño original, estable en aluminio, provocó una deformación microscópica en PEEK debido a las tensiones internas del material. Se trata de una "trampa" clásica al pasar de metales a polímeros. En lugar de entregar una pieza defectuosa, colaboramos con su equipo de diseño.

Aumentando ligeramente el grosor del muro -un pequeño Diseño para la fabricación (DFM) que no afectaba a la función, creamos un componente dimensionalmente perfecto e increíblemente estable.

El resultado: Un éxito definitivo

La fijación final de PEEK fue todo un éxito. Eliminó por completo los riesgos de descarga electrostática y contaminación por vacío, lo que se tradujo en una mejora apreciable del rendimiento de las obleas.

Esta experiencia demostró que elegir PEEK no consiste en ahorrar dinero en una pieza, sino en invertir en una solución que funciona.

Su decisión final: Es más que un material

En última instancia, la elección entre PEEK y aluminio no es sólo una partida en una lista de materiales. Es una decisión estratégica de ingeniería.

Aunque el aluminio sigue siendo una opción excelente para una amplia gama de aplicaciones, el PEEK se perfila como la solución definitiva cuando se trata de superar los límites del rendimiento.

La respuesta final no es simplemente "PEEK" o "aluminio". Es encontrar un socio fabricante que conozca a fondo la ciencia que hay detrás de ambos materiales. El socio adecuado le ayuda a aprovechar las ventajas exclusivas de un polímero de alto rendimiento para crear un componente que no solo sea funcional, sino óptimo.

Si su proyecto se enfrenta a problemas de aislamiento eléctrico, biocompatibilidad, resistencia química o temperaturas extremas, puede que haya llegado el momento de mirar más allá de los metales tradicionales. Tomar la decisión correcta cuándo elegir PEEK en lugar de aluminio puede ser el factor determinante del éxito de su proyecto.

¿Listo para mecanizar sus piezas de alto rendimiento?

Ya ha investigado. Ahora deje que nuestros expertos mecanicen sus componentes de PEEK y otros materiales avanzados con la precisión que exige su proyecto.