¿Cansado de que los retrasos de los proveedores y los problemas de calidad hagan descarrilar sus proyectos? Le revelamos un proceso probado y transparente para gestionar complejos trabajos de mecanizado CNC de principio a fin. Esta guía proporciona el marco para garantizar que sus piezas se entregan a tiempo, según las especificaciones y sin sorpresas.

Gestionar con éxito un proyecto complejo de mecanizado CNC implica un proceso de tres fases. Comienza con una sólida puesta en marcha del proyecto, que incluye una revisión del diseño para la fabricación (DfM) para mitigar los riesgos antes de la producción. A continuación sigue una fase de ejecución transparente con control de calidad durante el proceso (IPQC) y comunicación proactiva. El proyecto concluye con una fase final de validación, en la que se entrega un "Pasaporte de calidad" que incluye un informe completo de inspección en MMC, que garantiza que las piezas son correctas desde el punto de vista funcional y dimensional.

Ahora voy a desglosar el sistema exacto de 3 fases que utilizamos para garantizar el éxito. Obtendrá ejemplos del mundo real, opiniones de expertos y los pasos concretos que puede dar para reducir el riesgo de su cadena de suministro. Empecemos.

No gestionamos piezas, gestionamos el riesgo de su proyecto

Reformulemos la conversación. Cuando externaliza una pieza compleja, no está comprando simplemente una pieza de metal mecanizado. Está confiando un componente crítico para el éxito de su proyecto a un equipo externo.

Por eso vemos nuestro papel de otra manera. No somos un "taller de trabajo" pasivo que se limita a ejecutar una serie de instrucciones. Actuamos como su socio fabricante.

¿Qué significa eso para usted?

Significa que nuestra función principal no es sólo cortar metal según las especificaciones. Nuestro verdadero valor reside en absorber y gestionar sistemáticamente las innumerables incertidumbres inherentes al proceso de fabricación.

Piense en los riesgos que le quitan el sueño: posibles defectos de material, paradas inesperadas de la maquinaria, sutiles problemas de apilamiento de tolerancias y retrasos en la comunicación.

Todo nuestro proceso está diseñado para identificar, mitigar y resolver estos riesgos. antes de que afecten al calendario del proyecto.

Esta filosofía le permite desviar su atención de las minucias de la supervisión de proveedores a la gestión estratégica de alto nivel de su proyecto. En lugar de perder su valioso tiempo buscando actualizaciones o solucionando problemas de producción, puede confiar en que el componente de fabricación de su proyecto está en manos expertas.

Creemos que nuestro trabajo consiste en ofrecer previsibilidad y tranquilidad, permitiéndole a usted gestionar su proyecto, no a su proveedor.

| Fase | Objetivo principal | Principales resultados |

|---|---|---|

| Fase 1: Inicio | Mitigación de riesgos | Informe DFM y anteproyecto |

| Fase 2: Ejecución | Transparencia del proceso | Progresos semanales |

| Fase 3: Validación | Entrega de confianza | "Pasaporte de calidad" con informe de MMC |

El método de gestión de proyectos en 3 fases para una seguridad total

Para transformar la fabricación de una fuente de incertidumbre en un pilar de fiabilidad, hemos estructurado todo nuestro flujo de trabajo en torno a una metodología de gestión de proyectos en tres fases.

Cada fase está diseñada para responder a sus preguntas más acuciantes y ofrecer garantías concretas en cada etapa, desde el concepto inicial hasta la entrega final.

Mitigación de riesgos al inicio del proyecto

Esta fase inicial es la más crítica. Como pionero de la gestión de la calidad W. Edwards Deming declaró:

"La calidad no viene de la inspección, sino de la mejora del proceso de producción".

Creemos que el proceso de producción no comienza cuando se pone en marcha la máquina, sino en el momento en que recibimos su archivo CAD. Nuestro objetivo es identificar y neutralizar los riesgos de forma proactiva antes de que tengan la oportunidad de convertirse en problemas.

Entonces, ¿cómo podemos asegurarnos de que entendemos perfectamente la intención de su diseño antes de cortar una sola viruta de metal?

Empieza por cuestionar una idea errónea muy extendida en el sector: que el plano de ingeniería es la verdad absoluta. En realidad, en el caso de piezas complejas, el plano es solo el principio de la conversación.

Por eso iniciamos un Revisión de los costes funcionales para cada nuevo proyecto.

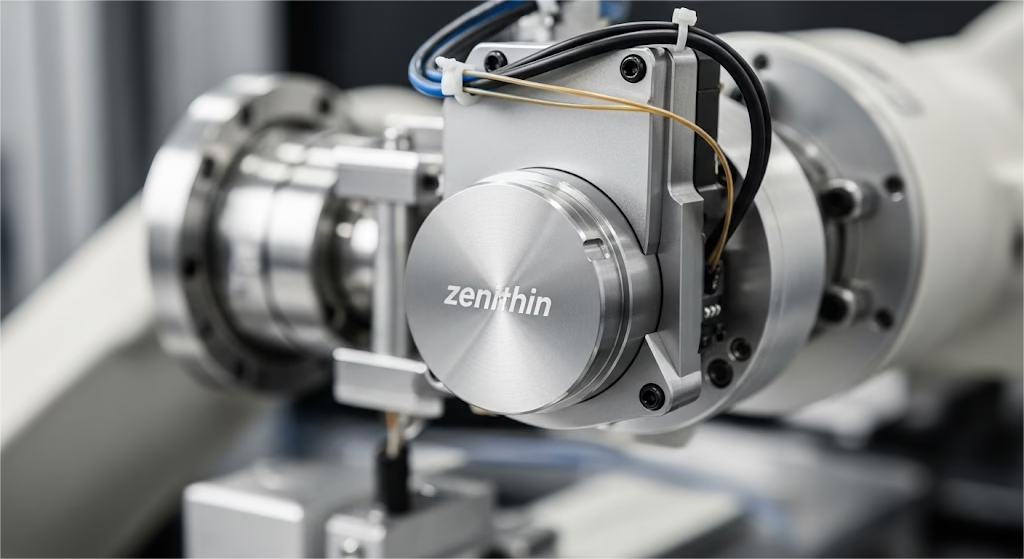

Una vez trabajamos con un cliente de robótica en un complejo componente de un brazo robótico. El plano especificaba una tolerancia increíblemente ajustada de ±0,01 mm en una característica no crítica. En lugar de presupuestar a ciegas, nuestro jefe de proyecto lo señaló.

Presentamos un breve Diseño para la fabricación (DfM) que preguntaba: "¿Se trata de una característica de acoplamiento crítica? Si no es así, recomendamos relajar la tolerancia a ±0,05 mm, lo que reducirá el tiempo de mecanizado y el coste en aproximadamente 15% sin afectar al rendimiento."

El equipo de ingenieros del cliente confirmó el cambio. Esa única conversación de 15 minutos sentó las bases de la confianza y les ahorró importantes costes a lo largo del proyecto.

Este es nuestro procedimiento habitual. Nos sumergimos en profundidad para comprender función de la pieza, identificando las 3-5 dimensiones Critical-to-Function (CTF) que realmente importan. Este diálogo, combinado con un exhaustivo análisis DfM y una detallada hoja de ruta del proceso, conforma un "Anteproyecto."

Sólo después de que este anteproyecto haya sido revisado y acordado mutuamente por nuestros ingenieros y los suyos, consideramos que el proyecto se ha puesto en marcha oficialmente. Así nos aseguramos de que lo que planeamos mecanizar es exactamente lo que usted necesita para tener éxito.

¿Necesita ayuda para optimizar su diseño?

Nuestro análisis DfM es más que un servicio; es el primer paso de una colaboración fructífera. Deje que nuestros ingenieros revisen su compleja pieza y descubran oportunidades para reducir costes y mejorar la fabricabilidad.

La "cabina transparente" de la ejecución de la producción

Una vez fijado el plan del proyecto, el miedo cambia. Comienza la producción y, para muchos gestores de proyectos, la fábrica del proveedor se convierte en un agujero negro de información.

No le queda más remedio que esperar lo mejor, sabiendo que un solo problema no notificado podría estar descarrilando silenciosamente toda su línea de tiempo. Cómo puede mantener el control cuando no puede ver lo que ocurre en la fábrica?

Nuestra solución es sustituir esa caja negra por una cabina de producción totalmente transparente. Creemos que nunca deberías tener que pedir una actualización de estado.

Un cliente de equipos semiconductores compartió una vez la historia de un proyecto casi desastroso. Durante cuatro semanas de un plazo de entrega de cinco semanas, su proveedor anterior le aseguró que todo iba "normal". Entonces, dos días antes de la fecha límite, revelaron que un proceso crítico de anodizado había fallado, lo que obligó a rehacerlo todo y a un retraso de tres semanas.

La noticia fue catastrófica y provocó una costosa parada de la línea de producción.

Ese es precisamente el escenario que nuestro proceso pretende evitar. Nos basamos en un principio de transparencia proactiva, construido en torno a dos mecanismos fundamentales:

- Progresos semanales: Para cada proyecto complejo, establecemos hitos clave de fabricación. Al final de cada semana, su gestor de proyectos le envía por correo electrónico una actualización concisa -la "instantánea"- en la que se detallan los progresos realizados en relación con estos hitos. Puede incluir fotos de las primeras piezas o la confirmación de que se ha completado un tratamiento térmico específico. Es una comunicación sencilla y rítmica que le mantiene informado y confiado.

- Control de calidad durante el proceso (IPQC) con informes proactivos: No esperamos hasta el final para inspeccionar la calidad; la incorporamos en cada paso. Nuestros maquinistas realizan autocomprobaciones periódicas, y nuestros equipo de calidad realiza patrullas programadas. Y lo que es más importante, si detectamos alguna desviación, nuestra política es absoluta: informamos de ella inmediatamente, junto con una propuesta de solución. Este enfoque proactivo convierte una crisis potencial en un punto de decisión manejable. Preferimos tener una conversación difícil antes que una desastrosa después.

El "pasaporte de calidad" de la validación final

Las piezas están mecanizadas, acabadas y listas para su envío. Esta es la etapa final y más crucial, en la que la confianza se solidifica o se hace añicos.

La mayor pregunta que le queda por responder es crítica: "¿Cómo puedo estar 100% seguro de que las piezas que recibo no sólo son dimensionalmente precisas, sino que funcionarán perfectamente en mi montaje sin causar problemas posteriores a mi equipo?".

Aquí es donde entra en juego la paradoja del informe de la MMC. Un supuesto común en la industria es que un informe en el que todas las dimensiones están marcadas con "PASS" es la garantía definitiva de calidad.

Sin embargo, hemos visto de primera mano cómo esto puede ser una simplificación peligrosa. El director de tecnología de una startup de drones nos dio una lección muy costosa: sus conectores de aluminio para un brazo de fibra de carbono tenían una perfecta Informe MMCSin embargo, desarrollaron microfisuras durante las pruebas de vibración.

¿Por qué? La inspección de la MMC del proveedor se realizó en un "estado libre", pero la pieza falló bajo la tensión del montaje en el mundo real, un "estado constreñido".

Por eso hemos desarrollado lo que llamamos el "Pasaporte de calidad". Se trata de un completo paquete de documentación que va mucho más allá de un informe de inspección estándar. Es su prueba verificable de calidad y el paso rápido de su equipo por el control de calidad interno. Esto es lo que incluye:

- Un informe completo de MMC, validado para su funcionamiento: No nos limitamos a inspeccionar piezas; desarrollamos una inspección estrategia. Para los componentes críticos, diseñamos y construimos útiles de MMC personalizados que simulan el estado de montaje de la pieza. Esto nos permite medir la pieza bajo las mismas tensiones que experimentará en su producto final.

- Trazabilidad completa de los materiales: Usted recibe las certificaciones de la materia prima de cada pieza, lo que proporciona una cadena de custodia ininterrumpida y garantiza que el material es exactamente el que usted especificó.

- Certificaciones de procesos especiales: Si su pieza requiere tratamiento térmico, anodizado o cualquier otro proceso especial, incluimos toda la documentación acreditativa y los certificados de conformidad.

En última instancia, este Pasaporte de Calidad no es sólo un montón de papeles. Es la prueba final y tangible de un proceso basado en la diligencia y la previsión. Es nuestro compromiso de ofrecer no sólo una parte, sino una confianza total.

Conclusión

En última instancia, el éxito de la gestión de proyectos complejos de mecanizado CNC se reduce a un simple cambio de perspectiva. Se trata de pasar de una transacción reactiva centrada en las piezas a una colaboración proactiva centrada en el proyecto.

A lo largo de este proceso, desde la revisión inicial de los costes funcionales hasta el pasaporte de calidad final, nuestro objetivo sigue siendo el mismo. Pretendemos ofrecerle un ciclo de fabricación predecible, un presupuesto controlable y una calidad garantizada, no solo inspeccionada.

Pero más que eso, nuestro objetivo es ofrecer la tranquilidad profesional que se deriva de una verdadera colaboración.

El socio de fabricación adecuado no se limita a entregar una caja de piezas. Proporciona confianza. Proporcionan la seguridad de que un componente crítico de su proyecto se gestiona con el mismo nivel de diligencia y previsión con el que usted gestiona el propio proyecto.

Al fin y al cabo, el éxito de su proyecto es la única medida con la que nos medimos.

Dé el siguiente paso

¿Está preparado para experimentar un proceso de fabricación diseñado para gestores de proyectos?

Cargue su archivo CAD hoy mismo. No sólo recibirá un presupuesto, sino también un análisis DfM preliminar gratuito de nuestro equipo de ingeniería. Empecemos a mitigar riesgos y a añadir valor a su proyecto desde el primer paso.

¿Está preparado para crear una cadena de suministro más fiable?

Ya ha visto nuestro proceso. Ahora, permítanos convertirnos en el socio de mecanizado CNC transparente y de confianza que sus proyectos merecen.

Referencias y notas

[1] Filosofía de W. Edwards Deming: La cita es un principio básico del enfoque de Deming de la Gestión de la Calidad Total (GCT), que subraya que la calidad no puede lograrse únicamente mediante la inspección, sino que debe integrarse en el propio proceso de producción. Su trabajo fue fundamental en el resurgimiento industrial de Japón tras la Segunda Guerra Mundial.

[2] Inspección restringida frente a inspección libre: Este concepto es fundamental en el Dimensionado y Tolerado Geométrico (GD&T). El "estado libre" se refiere a una pieza sin restricciones, mientras que el "estado con restricciones" simula cómo se comporta una pieza cuando se ensambla. No tener esto en cuenta puede dar lugar a piezas que pasen la inspección pero fallen en la aplicación, un problema clave en las industrias de alta precisión.