¿Está cansado de los fallos impredecibles de las herramientas y de las costosas piezas desechadas al mecanizar aceros endurecidos como D2 y A2? Esta es la guía práctica y sencilla que estaba buscando. Proporcionamos un sistema probado, paso a paso, que elimina las conjeturas para que pueda obtener resultados estables, predecibles y rentables en todo momento.

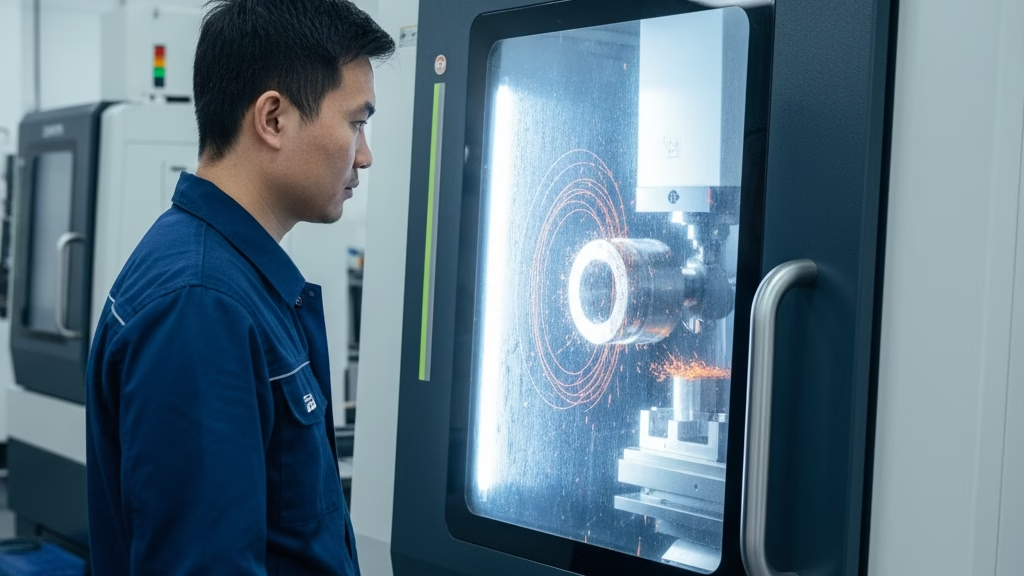

Éxito mecanizado de aceros templados (55-65 HRC) requiere un enfoque sistemático. El proceso implica seleccionar la herramienta de corte correcta, normalmente de nitruro de boro cúbico (CBN), y utilizar una estrategia de altas velocidades de corte (100-200 m/min) con profundidades de corte ligeras. El empleo de modernas trayectorias de herramienta CAM para garantizar un acoplamiento constante de la herramienta y una configuración muy rígida con una desviación mínima de la herramienta son fundamentales para evitar el fallo de la herramienta y lograr un acabado superficial superior.

Ahora que ya conoce los principios básicos, siga leyendo para obtener los parámetros de partida detallados, las guías avanzadas de resolución de problemas y las plantillas de rentabilidad que necesita para aplicar esta estrategia a la perfección.

Estrategia: Ganar antes de empezar

Romper con la mentalidad de "punto único": La cadena de procesos

Cuando una herramienta falla, nuestro primer instinto suele ser culpar a la propia herramienta o a los parámetros de corte. Es un ejemplo clásico de "pensamiento único".

La realidad es que el éxito en el mecanizado de acero templado viene determinado por una serie de eslabones interconectados, lo que llamamos la "cadena del proceso". Un fallo en cualquiera de los eslabones puede provocar el colapso de toda la operación. Piense en ello como una cadena literal: sólo es tan fuerte como su eslabón más débil.

Esta cadena comienza mucho antes de que la herramienta toque el metal. Comienza con tratamiento térmico. Es posible que vea "60 HRC" en una hoja de especificaciones y suponga que la pieza tiene una dureza uniforme. Esta es una suposición crítica y a menudo incorrecta.

Un tratamiento térmico no uniforme puede crear puntos duros invisibles que actúan como minas terrestres para su herramienta de corte, haciendo que se astille o se rompa inesperadamente. Antes de empezar a mecanizar, hable con su proveedor de tratamiento térmico.

Comprender su proceso e insistir en la necesidad de uniformidad, un principio que se aborda en detalle en este documento. guía para el control de la distorsión en el tratamiento térmico.

El siguiente eslabón de la cadena, y quizá el más subestimado, es su sistema portaherramientas. Puede invertir en la herramienta de corte más avanzada y cara del mercado, pero si la sujeta en un portaherramientas estándar y desgastado, habrá mermado por completo su potencial.

Es como equipar un coche de Fórmula 1 con neumáticos baratos y luego preguntarse por qué no rinde. Para la rigidez y precisión que requiere el fresado en duro, los soportes de alta calidad, como los mandriles hidráulicos o de ajuste por contracción, no son lujos, sino componentes esenciales de un proceso estable.

Elija la ruta más inteligente: fresado en duro vs. torneado en duro vs. rectificado

Antes de perderse en los detalles de velocidades y avances, dé un paso atrás y observe el panorama general: ¿es el método de mecanizado elegido el más adecuado estratégicamente para el trabajo?

A menudo nos encerramos en una forma de hacer las cosas, pero Los ingenieros de alto nivel saben cuándo reevaluar toda la ruta del proceso. Los tres métodos principales para el acabado de componentes templados son el fresado en duro, el torneado en duro y el rectificado.

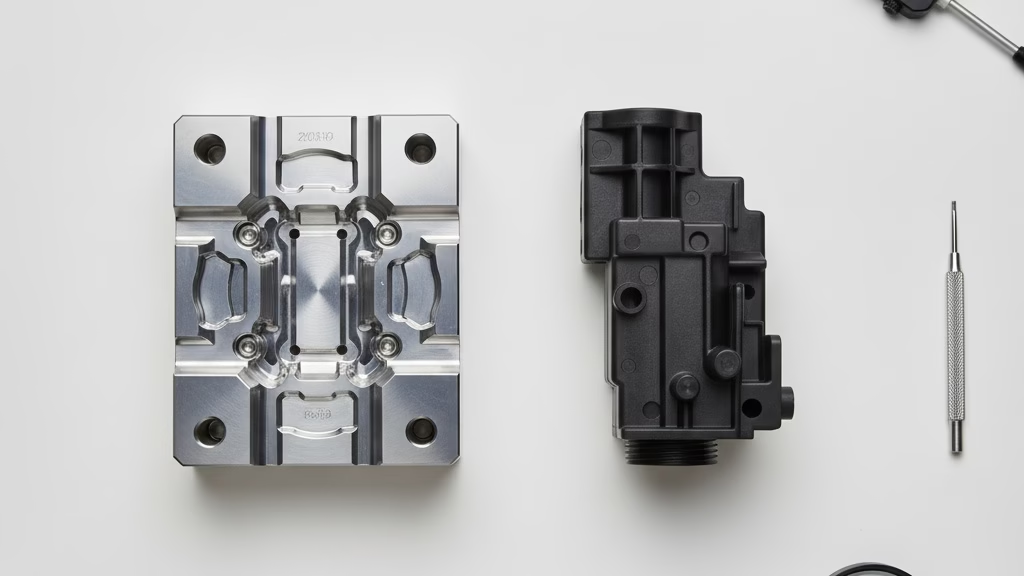

Cada uno de ellos tiene ventajas distintas, y la elección óptima depende totalmente de sus objetivos específicos de eficacia, coste y calidad. En el caso de elementos con esquinas internas afiladas o geometrías demasiado delicadas para las herramientas de corte, la evaluación debe incluir también métodos sin contacto, lo que requiere un estudio exhaustivo. Comparación de procesos de electroerosión para tomar la decisión final.

El rectificado ha sido durante mucho tiempo la norma para conseguir la máxima precisión y los acabados superficiales más finos, capaces de alcanzar por debajo de Ra 0,1 μm. Sin embargo, suele ser un proceso más lento que requiere equipos especializados.

Aquí es donde torneado duro presenta una alternativa convincente. Para muchas aplicaciones, las ganancias de eficiencia son sustanciales. Con las herramientas CBN modernas, el torneado en duro puede lograr excelentes acabados superficiales (hasta Ra 0,2 μm) y tolerancias estrechas.

Todo ello reduciendo los tiempos de ciclo hasta un 50% a 70% en comparación con el rectificado. Esto se debe a que a menudo es más flexible y puede combinar varias operaciones en una sola configuración en una máquina estándar. Torno CNCreduciendo drásticamente el plazo total de entrega. No se trata solo de la capacidad técnica, sino del impacto global en la empresa.

Preparación táctica: equipar su arsenal

Conozca sus materiales: Acero D2 y A2

Antes de elegir las herramientas adecuadas, hay que saber a qué nos enfrentamos. Acero para herramientas D2con su alto contenido en carbono y cromo, es conocido por su excepcional resistencia al desgaste. Suele tener una dureza de trabajo de 58-62 HRC.

Esta misma propiedad que lo hace tan duradero también dificulta su mecanizado. Por otra parte, Acero para herramientas A2 es un acero templado al aire que ofrece un mejor equilibrio entre resistencia al desgaste y tenacidad, situándose normalmente en el 57-60 HRC gama. En general, es un poco más indulgente con la máquina que el D2, pero ambos exigen un enfoque sistemático.

Un enfoque sistemático para la selección de herramientas

Elegir la herramienta de corte adecuada es la decisión táctica más importante que hay que tomar. En lugar de confiar en conjeturas o viejos hábitos, necesitas un marco estructurado.

La herramienta óptima depende de tres factores clave: el dureza de la piezaEl material de la herramientay la específica condiciones de mecanizado (como cortes continuos frente a cortes interrumpidos).

Aquí tienes un desglose de las opciones de material de tus herramientas principales:

- Carburo revestido: Para niveles de dureza entre 45-55 HRCLas modernas herramientas de metal duro con recubrimiento son una opción excelente y rentable. Busque recubrimientos avanzados con alto contenido en aluminio, como TiAlN o AlCrN, que proporcionan la resistencia térmica necesaria.

- Cerámica: En el 55-65 HRC las herramientas cerámicas pueden alcanzar velocidades de corte muy altas, a veces de hasta 300 m/min, lo que las hace ideales para operaciones de acabado de gran volumen. Sin embargo, son extremadamente frágiles y requieren una máquina muy rígida y una configuración estable.

- Nitruro de boro cúbico (CBN): Se trata de la opción principal para el mecanizado de materiales en la 55-65 HRC y es especialmente eficaz para las operaciones de acabado. CBN ofrece una magnífica combinación de dureza en caliente y tenacidad, lo que se traduce en una excelente vida útil de la herramienta y acabados superficiales superiores.

Sin embargo, no basta con elegir "CBN". Como dicen los expertos de Sandvik Coromant enfatizar:

"La elección del grado de CBN es fundamental y depende de las exigencias de la aplicación en cuanto a dureza frente a resistencia al desgaste. Una calidad con alto contenido en CBN es más dura y más adecuada para cortes interrumpidos. Por el contrario, un grado de bajo contenido en CBN con aglomerante cerámico ofrece una mayor dureza en caliente y una mayor resistencia al desgaste, por lo que es ideal para operaciones de acabado continuo."

Utilizar el grado incorrecto es un error común y costoso.

Sistemas de soporte esenciales: Sujeción y refrigeración

Por último, recuerde que incluso la mejor herramienta de corte fallará sin el soporte adecuado. Su estrategia de sujeción debe ser robusta para evitar cualquier microvibración, fatal en el fresado en duro.

Esto refuerza la importancia de utilizar portaherramientas hidráulicos o de ajuste por contracción de alta calidad. En cuanto a la refrigeración, la estrategia puede ser contraintuitiva.

En muchas operaciones de fresado duro, sobre todo con herramientas CBN o cerámicas, un chorro continuo de refrigerante puede provocar un choque térmico que provoque microfisuras en la herramienta. En estos casos, mecanizado en seco o el uso de un sistema de lubricación por cantidades mínimas (MQL) es a menudo el enfoque superior, utilizando un chorro de aire dirigido para eliminar las virutas.

Maestría en el mecanizado de materiales duros

Su proyecto exige precisión en los materiales más duros. Nuestros avanzados servicios de rectificado CNC y electroerosión por hilo ofrecen la precisión y el acabado superficial que el fresado estándar no puede lograr. Abordemos sus componentes más exigentes.

Ejecución: El libro de jugadas básico

Una vez definida la estrategia y seleccionadas las herramientas, llega el momento de la ejecución. Esta sección es el corazón del libro de jugadas, ya que proporciona la información táctica específica que necesita para programar sus máquinas con confianza.

Desglosaremos los dos procesos principales -fresado y torneado en duro- en pasos prácticos y parámetros iniciales.

Manual de fresado duro

El fresado en duro es un juego de sutileza, no de fuerza bruta. La estrategia básica consiste en utilizar profundidades de corte ligeras a altas velocidades y avances para mantener una carga constante y manejable en la herramienta de corte.

| Operación | Ejemplo de utillaje | Velocidad de corte (Vc) | Avance por diente (fz) | DOC axial (ap) | Radial DOC (ae) |

|---|---|---|---|---|---|

| Fresado frontal (desbaste) | Plaquita de metal duro recubierta | 70-100 m/min | 0,12-0,20 mm/t | 0,3-0,5 mm | 50-75% de Diámetro |

| Fresado de contornos (acabado) | Fresas de punta esférica de metal duro | 120-180 m/min | 0,10-0,18 mm/t | 0,1-0,2 mm | 0,1-0,2 mm (Paso a paso) |

| Acabado de esquinas | Fresas de punta esférica de pequeño diámetro | 100-150 m/min | 0,05-0,10 mm/t | 0,05-0,1 mm | 0,05-0,1 mm (Paso a paso) |

Descargo de responsabilidad: Estos son puntos de partida. Comience siempre de forma conservadora (alrededor de 80% de estos valores) y optimice en función de su máquina, portaherramientas y configuración específicos.

Las sendas CAM avanzadas no son negociables

No basta con introducir los números correctos. La estrategia de programación es tan importante como la propia cortadora.

En Mike Matteraun respetado experto de Tecnología de fabricación de moldes señala: "Hay que utilizar trayectorias de herramienta modernas, como el fresado trocoidal o el fresado en cáscara, para mantener un ángulo de acoplamiento constante de la herramienta y una carga de viruta constante. Una trayectoria en línea recta que golpea la herramienta contra una esquina es una receta para el desastre".

Las sendas convencionales crean picos repentinos en la carga de la herramienta, especialmente en las esquinas, que es la principal causa de fallo de la herramienta en materiales duros. Las estrategias CAM modernas están diseñadas para evitarlo:

- Fresado trocoidal: Utiliza un movimiento circular de pelado para crear un canal, garantizando que la herramienta nunca quede "enterrada" en el material.

- Mecanizado de contornos (alta velocidad): Mantiene un paso consistente y movimientos suaves y arqueados, eliminando los giros bruscos y bruscos.

Libro de jugadas de Hard Turning

El torneado en duro es un proceso increíblemente eficaz para el acabado de piezas cilíndricas, pero requiere prestar atención a las presiones únicas que conlleva.

| Operación | Ejemplo de utillaje | Velocidad de corte (Vc) | Velocidad de avance (fn) | Profundidad de corte (ap) |

|---|---|---|---|---|

| Acabado continuo | Plaquita CBN de bajo contenido | 120-180 m/min | 0,05-0,12 mm/rev. | 0,1-0,25 mm |

| Corte interrumpido | Plaquita CBN de alto contenido | 90-140 m/min | 0,08-0,15 mm/rev. | 0,15-0,3 mm |

El papel fundamental de la geometría del inserto

En torneado duro, la geometría de la plaquita CBN está diseñada para ser resistente. Casi siempre se utiliza una plaquita con una ángulo de inclinación negativo. Esto dirige las inmensas fuerzas de corte hacia abajo, hacia el portaherramientas y la máquina, en lugar de intentar "levantar" la viruta.

Esto sometería al delicado filo de corte a una tensión de tracción. Además, el filo de corte suele tener un pequeño chaflán o afilado (conocido como K-land) para hacerlo más robusto y evitar que se astille. Comprender y seleccionar la geometría correcta es fundamental para el éxito.

Optimización y resolución de problemas: Cómo convertirse en el solucionador de problemas de referencia

Incluso con el mejor plan, las cosas pueden salir mal. Aquí es donde un buen ingeniero se convierte en un gran ingeniero. En lugar de ajustar parámetros al azar, necesita un enfoque sistemático para diagnosticar y resolver problemas.

Esta sección es su guía de emergencia para cuando ocurra lo inesperado.

Guía de primeros auxilios para problemas comunes de mecanizado

Cuando surja un problema, no se limite a cambiar el avance y esperar lo mejor. Siga una secuencia de diagnóstico lógica. Piense en ello como en una lista de comprobación, yendo de lo más fácil de comprobar (el código) a lo más complejo (la propia máquina).

| Problema | Comprobaciones principales (por orden) | Posibles soluciones |

|---|---|---|

| Parloteo (vibración) | Voladizo de la herramienta > Senda de la herramienta > Sujeción | Acortar la herramienta; Utilizar una trayectoria de acoplamiento constante; Comprobar la rigidez del portaherramientas y de la pieza. |

| Desgaste prematuro de herramientas | Velocidad de corte > Carga de viruta > Calidad de la herramienta | Reducir Vc; Ajustar fz para evitar roces; Verificar que la plaquita es la correcta para el trabajo. |

| Mal acabado superficial | Material semiacabado > Desgaste de herramientas > Excentricidad | Asegurar una sobremedida uniforme; Utilizar un filo de herramienta nuevo; Comprobar la excentricidad del portaherramientas. |

Lecciones aprendidas por las malas: Nuestra experiencia

Las teorías y los gráficos son una cosa, pero algunas lecciones sólo se aprenden a través de la costosa experiencia del mundo real. He aquí dos lecciones fundamentales que hemos aprendido y que queremos compartir con usted.

Experiencia 1: La trampa de perseguir la velocidad máxima

Una vez trabajamos con un cliente que programó la velocidad de corte máxima absoluta a partir de un manual técnico para un componente de molde D2. El resultado fue un desastre. A mitad de la primera pasada, la plaquita se rompió, destruyéndose a sí misma y, con ella, la costosa pieza de trabajo.

La lección aquí es profunda: la estabilidad es mucho más importante que la velocidad máxima. Nuestro sincero consejo es que empiece siempre por 70-80% de la recomendación del fabricante. Una vez que el proceso se estabilice, puede aumentar gradualmente los parámetros hasta encontrar el punto óptimo para su máquina y configuración específicas.

Experiencia 2: El secreto de un acabado perfecto

Otra frustración frecuente es el acabado irregular de las superficies. Una vez nos pasamos días resolviendo problemas en un trabajo en el que algunas zonas eran perfectas como un espejo mientras que otras tenían marcas visibles de herramientas. Ajustamos todos los parámetros de acabado imaginables en vano.

El problema radicaba en la operación de semiacabado. Se había utilizado un gran paso, lo que dejaba una cantidad desigual de material para la herramienta de acabado. Esta fluctuación en la carga de la herramienta era la causa del acabado irregular.

La solución es añadir una regla a su proceso: Asegúrese de que el material que queda para el acabado es uniforme y consistente, idealmente dentro de una banda estrecha como 0,15 mm ±0,03 mm. Esta pequeña inversión en la fase de semiacabado le reportará enormes beneficios en la calidad de la pieza final.

Justificación del valor: Exponga sus argumentos

Como ingeniero, su experiencia técnica es su mayor activo. Sin embargo, para conseguir la aprobación de nuevas herramientas o procesos, a menudo no basta con los méritos técnicos. Tienes que hablar el lenguaje de los negocios: el dinero.

Esta última sección trata de capacitarle para crear un argumento comercial innegable a favor de las mejoras propuestas.

No es sólo una historia técnica, es financiera

Cuando usted propone una nueva solución, los responsables de la toma de decisiones se hacen una pregunta fundamental: "¿Cómo repercutirá en nuestros resultados?". Una vaga promesa de "mayor eficiencia" no es un argumento convincente.

Hay que traducir las ventajas técnicas en resultados financieros tangibles. En lugar de limitarse a calcular el coste de una nueva herramienta, replantee la conversación en torno al coste de no cambiantes. Cuantifiquemos los "costes ocultos" que están drenando recursos en estos momentos.

- El coste total de un solo fallo: Cuando una herramienta se rompe y desguaza una pieza, la pérdida es mucho mayor que el precio de la plaquita. El coste real incluye la herramienta, la materia prima, todas las horas de máquina ya invertidas, la mano de obra por tiempo de inactividad y las posibles penalizaciones por entrega. La presentación de esta cifra total proporciona una imagen mucho más impactante del riesgo financiero del proceso actual.

- El coste de oportunidad de la ineficiencia: Se trata de un concepto aún más poderoso. Si un nuevo proceso reduce el tiempo de mecanizado de 10 a 5 horas, no sólo ha ahorrado 5 horas de tiempo de mecanizado. Ha ahorrado ganó 5 horas de capacidad de producción en un activo valioso. Enmarque su argumento de esta manera: "Al invertir en este nuevo proceso, no sólo estamos ahorrando costes; estamos creando una oportunidad para asumir más trabajo y aumentar nuestras ventas."

Conclusiones: De ingeniero de procesos a estratega de procesos

Hemos cubierto mucho terreno, pasando de la estrategia de alto nivel a los detalles de la ejecución y la resolución de problemas. Si hay una idea central que debe extraerse de este manual, es el cambio de mentalidad, de ser un solucionador de problemas reactivo a un estratega de procesos proactivo.

Éxito en la mecanizado de aceros templados no se trata de encontrar un único "número mágico" para sus velocidades y alimentaciones. Se trata de comprender toda la cadena del proceso y tomar decisiones deliberadas y basadas en datos en cada etapa.

Se trata de aprender de los fracasos y construir tu propia base de datos interna de lo que realmente funciona en tus máquinas, con tu equipo.

Al adoptar este enfoque holístico, usted eleva su papel. Ya no es sólo un ingeniero que ejecuta un plan; es el arquitecto de un proceso de fabricación predecible, estable y altamente rentable. Se convierte en el experto que no sólo puede resolver los retos técnicos inmediatos, sino también impulsar las mejoras estratégicas que hacen que su empresa sea más competitiva.

Si se enfrenta a un reto único con la mecanizado de aceros templados que esta guía no cubría, póngase en contacto con nuestros ingenieros de aplicaciones. Siempre estamos dispuestos a ofrecerle asesoramiento personalizado para ayudarle a encontrar una solución.

¿Está listo para mecanizar sus piezas de acero templado?

Usted tiene el diseño, nosotros la precisión. Deje que nuestro equipo de expertos convierta sus complejos planos en componentes de alta calidad y tolerancias ajustadas. Elimine el riesgo y garantice el éxito de su proyecto.

Referencias y notas

[1] Selección del grado de CBN: La distinción entre CBN de alto contenido para cortes interrumpidos (tenacidad) y CBN de bajo contenido para acabado (resistencia al desgaste) es un principio básico en la aplicación de herramientas de corte, destacado por fabricantes líderes como Sandvik Coromant en su literatura técnica.

[2] Compromiso constante con la herramienta: El concepto de que mantener una carga constante en la fresa es fundamental para la vida útil de la herramienta en el fresado duro es un principio fundamental del fresado de alta eficacia (HEM) y es ampliamente discutido por los desarrolladores de software CAM y expertos en herramientas como Mike Mattera.