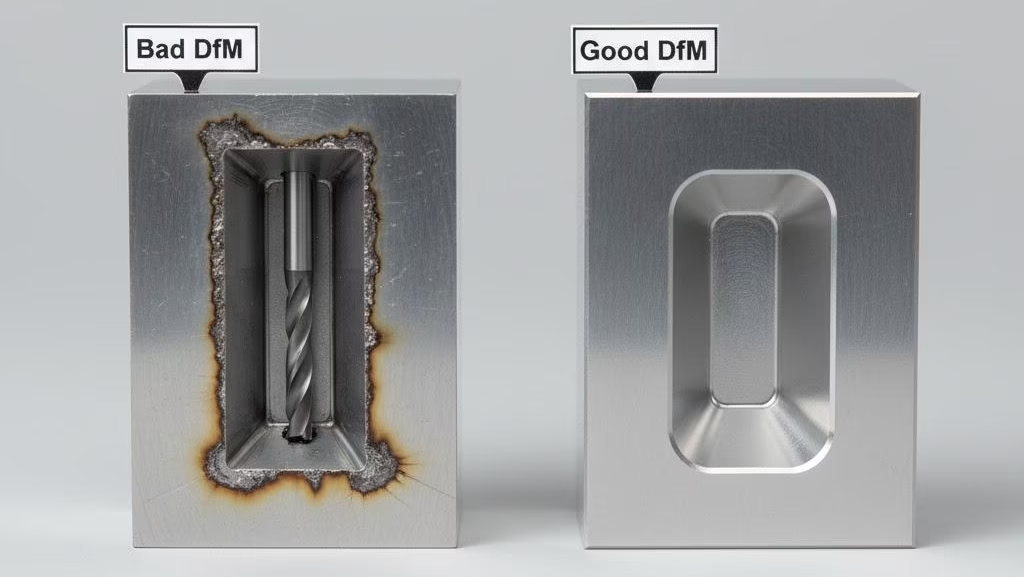

Deje de recibir presupuestos desorbitados o respuestas de "sin presupuesto" para sus piezas CNC. Esta guía proporciona las reglas DFM probadas para solucionar las costosas características de mecanizado de cavidades profundas y ranuras estrechas. antes de de pedir un presupuesto. Aprenda a optimizar sus modelos CAD para reducir drásticamente sus costes de fabricación.

El mecanizado de cajeras profundas y ranuras estrechas es costoso porque requiere herramientas largas y finas con una elevada relación longitud/diámetro (L/D). Estas frágiles herramientas sufren una gran desviación (flexión), lo que obliga a las máquinas a funcionar a una velocidad extremadamente lenta para evitar vibraciones, imprecisiones y roturas. Esto aumenta drásticamente el tiempo de mecanizado, la complejidad de la programación CAM y el coste total.

Ahora, voy a mostrarle los datos exactos, las reglas de oro de DFM y las estrategias de selección de proveedores que puede utilizar para resolver este problema para siempre.

Por qué "profundo" y "estrecho" son pesadillas de mecanizado CNC

Cuando un presupuesto es alto, el primer sentimiento es de frustración. Pero el segundo probablemente sea confusión. "¿Por qué que ¿Caro? Es sólo un bolsillo".

No es el único. El problema es que lo que parece sencillo en un programa de CAD suele ser increíblemente complejo en el mundo físico. El elevado coste no es arbitrario; lo dicta la física. Vamos a proporcionarle los datos que debe mostrar a su equipo.

El núcleo "Ratio del Diablo": L/D

La primera y más importante métrica en el mecanizado es la Relación L/D. Es la relación entre el Ldel alcance de la herramienta de corte a su Diámetro.

En un mundo perfecto, utilizamos herramientas cortas, gordas e increíblemente rígidas para eliminar material lo más rápido posible. Pero para mecanizar su profundo bolsillo o estrecho ranura, nos vemos obligados a utilizar una herramienta que es larga y delgada.

Aquí es donde se disparan los costes. He aquí un sencillo desglose:

- L/D $\le$ 3:1 (The Standard): Esta es la línea de base. Podemos utilizar herramientas estándar rígidas y velocidades de avance agresivas. Su coste es 1x.

- L/D = 4:1 a 6:1 (El punto de inflexión): La herramienta es menos rígida y debemos reducir la velocidad. Nuestro índice de arranque de material (MRR) podría pasarse por 50%lo que significa que el tiempo y el coste de la máquina empiezan a aumentar. Su coste es ahora 1,5x a 2,5x.

- L/D > 6:1 (La zona de alto coste): La herramienta es ahora muy flexible. Para evitar que se parta, debemos utilizar velocidades increíblemente lentas y cortes poco profundos. El tiempo de mecanizado aumenta exponencialmente. Su coste puede ser fácilmente De 3x a 10x.

La ley inquebrantable de la física: La desviación de la herramienta

Entonces, ¿por qué tenemos que frenar tanto? La respuesta es desviación de la herramienta.

Una fresa larga y delgada actúa como un trampolín: se dobla. La cantidad que se dobla se rige por una fórmula desagradable: Desviación $\propto$ L³/D⁴.

No hace falta ser un mago de las matemáticas para ver el problema. La relación no es lineal, es exponencial.

- Si usted doble la profundidad (L) de su cajera, la desviación de la herramienta aumenta en 8 veces ($2^3$).

- Si usted reducir a la mitad la anchura (D) de su ranura, la desviación de la herramienta aumenta de forma catastrófica 16 veces ($2^4$).

Este único y minúsculo cambio de diseño - "basta con hacer la ranura un poco más estrecha"- puede tener un impacto 16 veces mayor en las fuerzas físicas en juego. Esta desviación es la causa de todos tus problemas:

- Vibración (Parloteo): La herramienta rebota, dejando un terrible acabado superficial.

- Inexactitud: La herramienta se dobla alejándose de la pared, lo que significa que la parte inferior de la cajera será más estrecha que la superior, no cumpliendo su tolerancia.

- Rotura de herramientas: La herramienta se flexiona demasiado y se rompe, deteniendo por completo el trabajo.

Los dos asesinos de costes ocultos que no se ven

La elevada relación L/D y la desviación de la herramienta generan otros dos costes enormes que no aparecen en una simple estimación de tiempo.

- Evacuación de Chip: En una cavidad profunda, las virutas no tienen adónde ir. Se acumulan en el fondo y el refrigerante no puede entrar para enfriar la herramienta. La única forma de eliminarlas es que la máquina deje de cortar, saque la herramienta completamente de la pieza ("picoteo"), la rocíe con refrigerante y vuelva a bajar. Esto significa que para máquina podría pasar 50% de su tiempo cortando aire vacíoy estás pagando por cada segundo.

- Tiempo de programación CAM: Este es el gran visión que la mayoría de la gente pasa por alto. Para una pieza estándar, un programador CAM puede dedicar 30 minutos a crear las sendas. Para su pieza L/D 8:1, ese mismo programador podría emplear 4 horas diseñar y simular un sistema muy complejo Trayectoria "trocoidal" o "fresado de la cáscara".. Deben probar todas las formas posibles de meter y sacar esa frágil herramienta sin que explote. No sólo paga por "tiempo de máquina", sino también por servicios de ingeniería de alto nivel hasta intente la función.

Reglas de oro de DFM: Eliminación de 90% de costes adicionales en CAD

Ya has visto el "por qué". Ahora, centrémonos en el "cómo". La gran noticia es que usted, como diseñador, tiene el poder de eliminar la gran mayoría de estos costes antes de la pieza llega alguna vez a una máquina.

Todo sucede en su software CAD. Estas son las reglas de oro que te convertirán en un héroe para tus socios fabricantes y tu jefe de proyecto.

Regla 1: Optimizar los radios de las esquinas interiores

Este es, sin duda, el error de DFM más común y costoso. En CAD, es fácil crear esquinas internas perfectas de 90 grados (R=0). En fresado, es físicamente imposible.

- El desastre de los costes: Para obtener una esquina "afilada" (por ejemplo, R0,25 mm) o una verdadera esquina R=0, no podemos utilizar una fresa redonda. Debemos parar la máquina CNC, coger la pieza y ponerla en una diferente máquina llamada EDM (Máquina de electroerosión). Este proceso secundario puede aumentar el coste de esa única característica en un 300% a 500%.

- La Regla de Oro: Haga el radio de su esquina interna al menos 15% de la profundidad de la bolsa. (Ejemplo: Para una cajera de 10 mm de profundidad, utilice al menos un radio de R1,5 mm).

- Buenas prácticas: Utilice la mayor radio posible. Un radio grande (como 3 mm o 6 mm) nos permite utilizar una herramienta estándar más grande y rígida, que es exponencialmente más rápida.

Veamos una comparación de costes en el mundo real para el mismo bolsillo:

- Diseño A: Bolsillo con R0,5 mm esquinas.

- Herramienta necesaria: $\phi$1mm (herramienta frágil de largo alcance)

- Tiempo de mecanizado: ~120 minutos

- Coste estimado: $300

- Diseño B: El mismo bolsillo, pero con R6mm esquinas.

- Herramienta necesaria: $\phi$12mm (estándar, herramienta rígida)

- Tiempo de mecanizado: ~15 minutos

- Coste estimado: $40

Ese único cambio, que a menudo no afecta al funcionamiento de la pieza, puede ahorrarle $260.

Regla 2: Controle su relación L/D

Ahora que conoces la relación L/D, puedes controlarla.

- La Regla de Oro: Siempre que sea posible, diseñe sus bolsillos y ranuras para que tengan una profundidad no más de 4 veces el diámetro de la herramienta (L/D $\le$ 4:1).

- La disyuntiva del diseño: Antes de concretar esa característica de profundidad, pregúntese: ¿Es esta profundidad absolutamente crítico para la función de la pieza? ¿O era sólo una dimensión por defecto? ¿Puede esta ranura tener 6 mm de ancho en lugar de 3 mm? Ese simple cambio puede reducir la relación L/D a la mitad.

Regla 3: Relajar las tolerancias no críticas

He aquí otro escollo costoso: aplicar una tolerancia ajustada (como $\pm 0,02$mm) a una pared de cajera profunda o, peor aún, la fondo del bolsillo.

Debido a la desviación de la herramienta, mantener esa tolerancia en el fondo de una cavidad profunda es una pesadilla. Requiere varias "pasadas de acabado" a baja velocidad e inspecciones en la máquina, todo lo cual añade tiempo y costes.

- La Regla de Oro: Nunca aplicar una tolerancia estricta a una característica a menos que sea absolutamente crítica para el montaje o la función. Para la mayoría de las características no críticas, una tolerancia estándar (por ejemplo, $\pm 0,1$mm) es 50% más barata y más que suficiente.

Para hacerlo aún más fácil, hemos recopilado estas reglas en una sencilla lista de comprobación que puede utilizar durante sus revisiones de diseño.

Haga que un experto revise su diseño

La forma más rápida de reducir costes es obtener una revisión experta de DfM. Nuestros ingenieros pueden analizar su expediente y mostrarle exactamente dónde están los factores de coste.

Cuando el diseño no puede cambiar: Análisis de costes de las alternativas

Bien, ¿qué ocurre cuando el director del proyecto o las leyes de la física no permiten cambiar el diseño? A veces, esa relación L/D de 8:1 o esa esquina interna afilada es una requisito funcionalno una elección de estilo.

Este es el momento en el que te sientes atrapado entre una roca (los requisitos de diseño) y un lugar duro (el presupuesto).

Que no cunda el pánico. Un buen socio fabricante no se limitará a decir "no" o a pasarle una factura enorme. Te ayudará a encontrar alternativas. Tienes tres caminos a seguir, cada uno con una estructura de costes muy diferente.

Opción 1: Seguir con el fresado CNC (el camino más caro)

Si tu relación L/D se encuentra en esa "zona gris" (digamos, de 6:1 a 10:1) y sólo vas a fabricar unos pocos prototipos, la solución más sencilla podría ser simplemente pagar el elevado coste. Este camino acepta la realidad de la física de la que hemos hablado.

Tendrá que pagar el tiempo de ese experto programador de CAM y los ciclos de máquina extremadamente lentos y cuidadosos necesarios para realizar el trabajo sin romper las herramientas. No es barato, pero para una pieza única, puede ser más rápido que un rediseño total.

Opción 2: Cambiar a EDM (Mecanizado por Descarga Eléctrica)

Este es su "Plan B" para características que son realmente imposibles para una fresa.

- Cuándo utilizarlo: Esta es la sólo solución cuando su relación L/D es extrema (como > 10:1) o cuando usted debe tienen esquinas internas afiladas, R=0.

- Cómo funciona: La electroerosión utiliza un electrodo de forma precisa y una chispa eléctrica para "quemar" el metal, creando la forma exacta que necesita.

- El coste: El coste cambia. Ya no se pagan los largos tiempos de fresado ni la fragilidad de las herramientas. En su lugar, se paga un nuevo coste de "ingeniería no recurrente": la fabricación del electrodo a medida. A continuación, se paga el tiempo del proceso de electroerosión, que es muy lento pero muy preciso.

Opción 3: Rediseño como "Conjunto de varias piezas"

Este es un clásico DFM (Diseño para la fabricación) truco sobre el que probablemente haya leído. "¿Por qué hacer una pieza compleja cuando puedes hacer dos sencillas y atornillarlas?".

Pero tengo que hacerle una seria advertencia al respecto, basada en nuestra propia experiencia. Esto no siempre es más barato.

Tuvimos un cliente que, tratando de ser útil, siguió este consejo y dividió una pieza compleja en dos placas planas para ensamblarlas con tornillos. Pensó que nos ahorraba tiempo. Pero su nuevo diseño "optimizado" acabó siendo 20% más caro.

¿Por qué? Se olvidó de calcular el coste total.

Su nuevo diseño requería:

- Dos configuraciones de máquina CNC independientes (en lugar de una).

- Dos piezas separadas para fijar y mecanizar.

- Perforación adicional y operaciones de roscado (para las roscas de los tornillos).

- El coste de los tornillos y arandelas.

- El tiempo de trabajo manual para ensamblar las dos partes.

- El nuevo riesgo de "apilamiento de tolerancia" (el error combinado de dos piezas que encajan).

En realidad, para relaciones L/D inferiores a 8:1, suele ser más barato dejar que un Máquina CNC de 5 ejes manejar la bolsa compleja en un solo montaje. Solo considere la opción de montaje cuando la bolsa profunda sea tan extrema que el coste de la opción 1 o 2 sea realmente astronómico.

| Costes | Diseño de alto coste (la "trampa") | Optimización de bajo coste (el "arreglo") |

|---|---|---|

| Relación L/D | Relación L/D > 6:1 (por ejemplo, 2 mm de ancho, 15 mm de profundidad) | Mantener una relación L/D < 4:1 (por ejemplo, 4 mm de ancho, 15 mm de profundidad) |

| Radios de esquina | R=0 o R0.25mm (Requiere EDM) | Utilice el radio más grande posible (por ejemplo, R3mm o R6mm) |

| Tolerancias | Tolerancia ajustada (±0,02 mm) en paredes/suelos profundos | Relájese con la tolerancia estándar (±0,1 mm) |

| Alternativa | Conservar como pieza única (a menudo más barato) | Dividir en varias partes |

Cómo utilizar la petición de oferta para filtrar proveedores

Ahora dispone de los conocimientos técnicos necesarios para arreglar su diseño. Pero he aquí una última idea crucial: puede utilizar su RFQ (solicitud de presupuesto) como un potente herramienta para encontrar un verdadero socio fabricante.

Su objetivo no es sólo encontrar el más barato presupuesto. Su objetivo es encontrar al proveedor que tenga la experiencia necesaria para fabricar su pieza con éxito y eficacia. He aquí cómo "entrevistarlos" sin ni siquiera descolgar el teléfono.

Estrategia 1: Exija la "cotización A/B".

Esta es la estrategia más poderosa que puede utilizar. Cuando usted tiene una parte con una característica costosa (como un bolsillo profundo), nunca acepte una sola comilla.

En su lugar, debe de forma proactiva pida dos precios a su proveedor:

- Presupuesto A (tal cual): "Este es el coste de fabricación de la pieza exactamente tal y como la diseñaste". (Esta será la cita "impactante" de $500).

- Presupuesto B (DFM-Optimizado): "Y aquí está el coste si haga este único cambio que sugerimos (por ejemplo, cambiar la esquina R a R3mm). Creemos que así se conseguirá la misma función". (Esta será la cita de la "solución" $90).

Esta "Cotización A/B" lo cambia todo para usted. Ya no es solo un precio. Se convierte en un arma decisoria. Ahora puede entrar en el despacho de su jefe de proyecto y decir: "Podemos tener el diseño tal cual por $500. O podemos hacer este pequeño cambio, no crítico, y conseguirlo por $90. ¿Qué quiere hacer? ¿Qué quieren hacer?".

Ya no eres el cuello de botella. Eres el solucionador de problemas que presenta opciones claras y basadas en datos.

Estrategia 2: Utilizar la "trampa del bolsillo profundo" para detectar alertas rojas

¿Esa cavidad profunda difícil de mecanizar en su diseño? No es un problema; es un filtro.

Piense en ello. Cuando envíes ese RFQ:

- 90% de proveedores (las tiendas de "cotizar y rezar"): Simplemente te enviarán un precio. O bien no miraron el archivo con suficiente atención para ver la característica difícil (una enorme bandera roja) o bien hizo lo ven y sólo apuestan a que pueden lograrlo (o a que usted no comprobará la calidad).

- 10% de proveedores (los "socios técnicos"): Volverá a ti antes de citan. Enviarán un correo electrónico diciendo: "Oye, nos hemos fijado en esta ranura L/D de 8:1. ¿Es crítica esta tolerancia? ¿Es crítica esta tolerancia? Tenemos una sugerencia que podría ahorrarte 40% en esta pieza si estás abierto a ella".

Este es el proveedor que desea.

Un socio que hace preguntas inteligentes antes de la producción es la que te salvará de las catástrofes durante producción.

Así que esta es tu nueva regla: Nunca confíe en un proveedor que no le haga preguntas sobre sus características más difíciles. Utiliza su silencio como señal de alarma para filtrarlos al instante, por muy bajo que sea su precio.

No sea un "dibujante", sea un "traductor de costes"

Su valor como ingeniero no reside sólo en su capacidad para dibujar una pieza. Está en tu capacidad para traducir ese diseño en una pieza real, funcional y práctica. asequible componente.

Hemos visto proyectos paralizados durante semanas porque un ingeniero (bajo la presión de un diseñador industrial) se limitó a "seguir órdenes" y envió un diseño con una ranura de 1,5 mm de ancho y 20 mm de profundidad para presupuestar. En conocía les saldría caro, pero no sabían cómo defenderse.

Tu mayor poder es ser el "Traductor de Costes". Es la capacidad de mirar esa ranura de 1,5 mm y decirle a tu equipo: "Puedo traducirlo para vosotros: significa...". $500 y un plazo de entrega de 4 semanas." Y luego, para seguir con, "Pero si podemos cambiarlo a un 6mm R-corner, se traduce en $50 y un plazo de entrega de 1 semana."

No tienes por qué soportar esta presión tú solo. No deberías tener que adivinar.

Un verdadero socio fabricante hará este trabajo con usted, en la fase de presupuesto. No se limitará a enviarle un precio elevado, sino que le hará un análisis. Le mostrarán por qué el coste es elevado y cómo para arreglarlo. No te vendrán a mitad de la producción diciéndote que no se puede hacer o que necesitan más dinero.

Entonces, ¿está luchando con altas cotizaciones en sus partes con mecanizado de cavidades profundas y ranuras estrechas? Deje de adivinar y empiece a colaborar.

Cargue su archivo CAD hoy mismo para obtener un informe de análisis DFM gratuito y sin compromiso. No nos limitaremos a enviarle un precio. Le enviaremos una solución, mostrándole exactamente cómo puede optimizar su diseño para reducir los costes en 50% o más.

¿Listo para hablar de su próximo proyecto?

Ha aprendido la teoría DfM. Ahora, deje que nuestros ingenieros la apliquen a sus piezas concretas. Construimos colaboraciones a largo plazo, no solo piezas.

Referencias y notas

[1] Fórmula de desviación de la herramienta: La fórmula Desviación $\propto$ L³/D⁴ es un principio estándar de ingeniería derivado de la teoría de vigas de Euler-Bernoulli. Describe cómo una viga en voladizo (como una fresa) se desvía bajo una carga. La clave es la relación exponencial entre la longitud (L) y el diámetro (D), que es la principal limitación física en el mecanizado de cajeras profundas.

[2] Programación CAM: "CAM" significa fabricación asistida por ordenador. Este software traduce un modelo CAD 3D en instrucciones de código G que una máquina CNC puede entender. Las trayectorias avanzadas, como el "fresado trocoidal", son estrategias específicas para gestionar las altas cargas de viruta y el acoplamiento de la herramienta en características difíciles de mecanizar, como las cavidades profundas, para evitar la rotura de la herramienta.

[3] Pila de tolerancia: Se trata de un concepto crítico de la GpD, especialmente para los ensamblajes. Se refiere al efecto acumulativo de las tolerancias de las piezas individuales en el conjunto final. Un diseño con dos piezas, cada una con una tolerancia de ±0,1 mm, podría tener una variación combinada de ±0,2 mm, lo que podría afectar a su funcionamiento. Este riesgo es la razón por la que el "diseño para ensamblaje" (DFA) debe sopesarse cuidadosamente con el coste de mecanizar una sola pieza compleja.