Elegir entre un Turn-Mill vs. a Torno tradicional dicta la eficiencia y precisión futuras de su taller. Deje de perder beneficios en operaciones secundarias y apilamiento de tolerancias. Esta guía en profundidad proporciona el marco definitivo de ROI y los datos técnicos que los ingenieros necesitan para justificar el paso a mecanizado de un solo golpe.

Un torno tradicional requiere varias configuraciones de máquina para fresar y tornear, lo que provoca retrasos importantes y errores de precisión por "apilamiento de tolerancias". Un torno-fresa integra ambos procesos, utilizando subhusillos y herramientas motorizadas para completar piezas complejas en una única configuración. Este enfoque de mecanizado en un solo paso reduce drásticamente el tiempo de ciclo, elimina los errores de preparación y reduce el coste por pieza.

Pero el análisis no acaba aquí. Hemos recopilado los datos críticos, las fórmulas de retorno de la inversión y las trampas ocultas de la implantación (como el "cuello de botella de la programación") que todo ingeniero debe conocer antes de firmando ese pedido.

Enfrentamiento técnico: Aclarando las tres "soluciones" del mercado

Como ingeniero, el primer riesgo importante no está en el cálculo del retorno de la inversión, sino en la petición de oferta. El error más caro que vemos cometer a los clientes es identificar mal las máquinas. El mercado difumina intencionadamente las líneas, pero su búsqueda de "Torno-fresa vs. torno tradicional" es en realidad una elección a tres bandas. Confundirlas te llevará a comprar una máquina que no resuelve tu problema principal.

Aclaremos las opciones ahora mismo.

Opción A: El proceso tradicional (torno + VMC)

Esta es su línea de base: un proceso que utiliza capacidades del torno CNC tradicional para las operaciones de torneado, y un centro de fresado vertical (VMC) de 3 ejes independiente para todas las operaciones de taladrado y fresado. Este proceso es la definición misma de la trampa de configuración múltiple.

¿Su única aplicación válida? Piezas sencillas de gran volumen a las que se pueden dedicar dos líneas separadas totalmente automatizadas y las máquinas (ya pagadas) pueden funcionar durante semanas. Para todos los demás, este es el proceso que está creando su contenedor de chatarra y matando a su tiempo de entrega.

Opción B: La trampa "intermedia" (torno con herramientas motorizadas y eje Y)

Esta es la categoría de máquinas más peligrosa. ¿Por qué? Porque mira como una solución. Esta máquina es, en el fondo, sigue siendo sólo un torno. Sus capacidades de fresado proceden de pequeñas herramientas accionadas por el servomotor de la torreta.

Esta es la trampa en la que hemos visto caer a los ingenieros una y otra vez: Usted compra esta máquina pensando que está adquiriendo la capacidad de "un solo golpe". Pero en cuanto intentas realizar un fresado real, como un fresado frontal agresivo, una cavidad profunda o un contorno 3D complejo, descubres al instante sus limitaciones.

La rigidez no está ahí. El par es insuficiente. El recorrido del eje Y es mínimo. ¿El resultado? Para sus piezas más complejas y rentables todavía tener que desencajar la pieza y trasladarla al VMC para una operación secundaria. Acaba de comprar un torno carísimo que no ha resuelto su mayor problema.

Opción C: La verdadera solución (el centro de torneado)

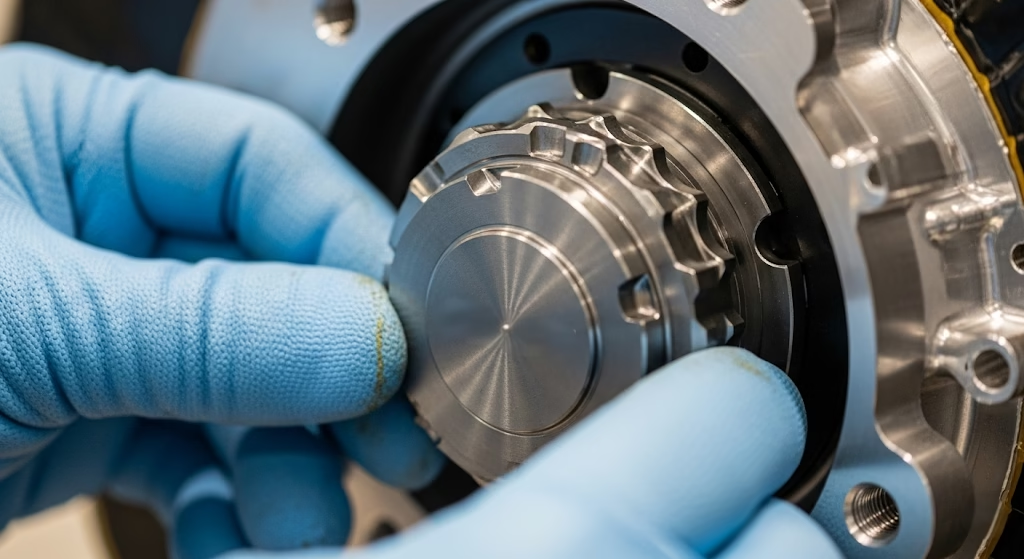

Un verdadero centro de torneado-fresado (o fresado-torneado) no es un torno que puede fresar. Es una máquina completamente diferente, una solución "fusionada". Se trata de una completo Fresado en 5 ejes centro y un torno de doble husillo de alto rendimiento combinados en un chasis.

Su potencia de fresado proviene de un husillo de fresado de eje B dedicado y de alto par, a menudo alimentado por su propio ATC de 40 u 80 herramientas. Su capacidad "Todo en uno" se desbloquea mediante un subhusillo que puede agarrar la pieza del husillo principal, transfiriéndola automáticamente para mecanizar las seis caras del componente sin soltarla nunca.

Esta es la única máquina que cumple físicamente la promesa del mecanizado de un solo golpe. Sí, la inversión es mayor, pero a diferencia de la opción B, resuelve realmente el problema.

¿Cuándo es necesario actualizar?

Esta guía no está aquí para ofrecerle una comparación genérica. Como ingeniero, necesita un modelo de decisión. Necesita saber exactamente "punto de cruce" donde seguir con su proceso tradicional deja de ser "suficientemente bueno" y empieza a ser una responsabilidad financiera crítica.

¿Cómo saber si ya has cruzado esa línea? Todo se reduce a tres factores.

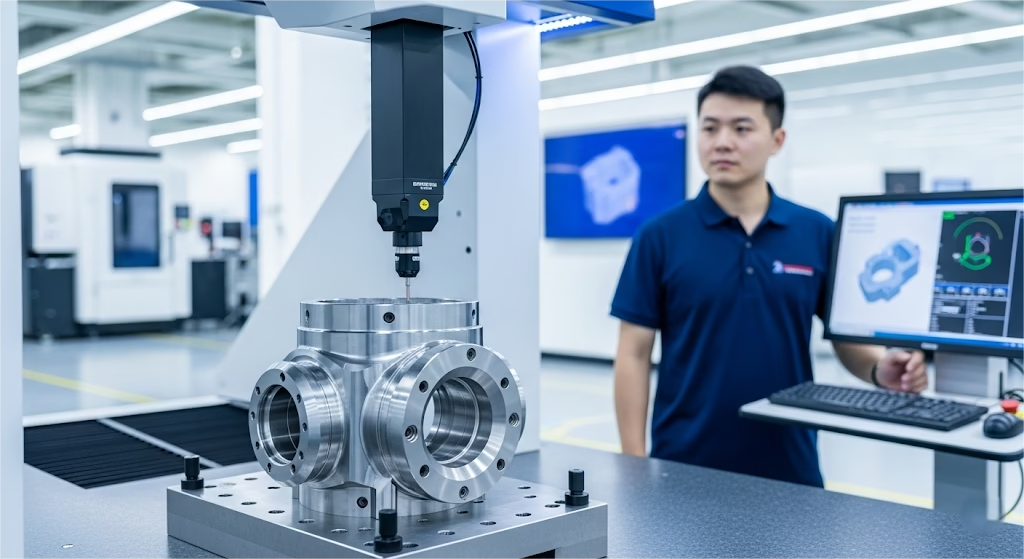

Punto de inflexión 1: Cuando la tolerancia geométrica (GD&T) se convierte en una pesadilla

Este es el factor más crítico. Mire los dibujos de sus piezas. ¿Ve usted Llamadas GD&T que requieren relaciones posicionales o coaxiales estrechas (piense < 0,025 mm, o 0,001″) entre características mecanizadas en diferentes configuraciones? ¿Está buscando la concentricidad entre un diámetro torneado (Op 1) y un patrón de orificios fresados (Op 2)?

Si la respuesta es afirmativa, ya ha superado el punto de inflexión. A este nivel de precisión, no sólo se lucha contra la máquina, sino también contra la física. Ese error de 5-25 micras del que hablamos, que es garantizado con cada reapriete, hace que mantener esas tolerancias sea un juego de azar.

Su tasa de desechos es una consecuencia directa e inevitable de su proceso. Una fresadora de torneado, al mecanizar todos los elementos desde un único portaherramientas, elimina físicamente esta fuente de error.

Punto de inflexión 2: cuando la complejidad de las piezas supera las tres operaciones

Cuente las configuraciones. Si su pieza necesita torneado, fresado en la cara, taladrado en el radio y tal vez un orificio en ángulo en el extremo, es una pieza de más de 3 configuraciones. Cada preparación añade trabajo, diseño de utillaje, tiempo de espera y otro punto de error potencial.

El coste del procesamiento tradicional no aumenta linealmente, sino de forma exponencial con cada configuración añadida. Un centro de torneado y fresado está diseñado para consolidar estas operaciones. ¿Ese agujero en ángulo que requiere una fijación personalizada en su VMC? Para un centro de torneado y fresado de eje B, es sólo otra trayectoria de herramienta, que se realiza en segundos sin necesidad de parar la máquina.

Punto de inflexión 3: Cuando tu mezcla es "alta" y tu volumen es "bajo-medio"

Esta es la visión operativa que muchos directivos pasan por alto. En verdadero El poder de un Turn-Mill no reside únicamente en reducir el tiempo de ciclo (aunque también lo hace); su principal ROI procede de eliminar el tiempo de preparación.

Si tiene 100.000 unidades de la misma pieza sencilla, las líneas tradicionales dedicadas pueden seguir compitiendo. Pero si su taller es como la mayoría, vive en un mundo de Mezcla alta, volumen bajo a medio (HMLV).

Es posible que tenga que procesar 5 referencias diferentes en un solo turno. En este entorno, su configuración tradicional (8 horas de configuración para 4 horas de tiempo de ejecución) está destruyendo su capacidad. Una Turn-Mill, con su capacidad para cambiar de trabajo rápidamente (a menudo con sólo llamar a un nuevo programa y cambiar algunas herramientas), convierte todo ese tiempo de inactividad de preparación en tiempo de actividad del husillo rentable.

Cómo justificar el retorno de la inversión ante la dirección

Como ingeniero, has analizado la precisión, el proceso y los puntos de inflexión. Usted conozca un centro Turn-Mill es la respuesta técnica correcta. Ahora viene lo más difícil: demostrárselo a las personas que firman el cheque.

Su jefe no se fija en los requisitos de GD&T, sino en un precio enorme. Su única tarea consiste en replantear ese precio. Debe hacer que dejen de verlo como un simple "coste de maquinaria" y mostrarles que se trata de una "inversión en procesos" estratégicos con una amortización rápida y calculable.

Esta estrategia consiste en consolidar todo el flujo de producción.

Como ha declarado Dan Janka, Presidente de Mazak Corporation, la filosofía "Done-in-One" (de la que Mazak fue pionera) "abarca no sólo la máquina herramienta, sino todo el proceso de fabricación". Al procesar una pieza de trabajo desde la materia prima hasta la pieza acabada en una única configuración, los fabricantes "eliminan múltiples configuraciones, reducen el inventario de trabajo en curso [WIP], [y] acortan los plazos de entrega."

Ese es el núcleo de su caso de negocio. No está comprando sólo una máquina, está comprando integración de procesos.

Cuando elabore su informe de justificación, sus cifras deben ser mayores que el precio de la máquina. Utilice estas referencias del sector:

- Rendimiento de fabricación: Dado que el "mecanizado en una sola operación" elimina casi todo el tiempo de espera intermedio (piezas que permanecen en contenedores a la espera de la fresadora), el plazo total de fabricación -desde la materia prima hasta la pieza acabada- se acorta a menudo hasta un 50%. 75%.

- Precisión y chatarra: Al eliminar físicamente la fuente de errores secundarios de preparación (reapriete), las tasas de rechazo relacionadas con apilamiento de tolerancias se reducen drásticamente. El resultado habitual es una reducción de la chatarra de 1.000 millones de euros. 50% o másespecialmente en piezas complejas.

- WIP y flujo de caja: La filosofía "Hecho en uno" suele reducir el inventario de productos en curso en 80% o más. No se trata sólo de un beneficio para el taller, sino de una enorme mejora del flujo de caja que su Director Financiero debe conocer.

Dejar de adivinar, empezar a justificar

Esta guía es el primer paso. El siguiente es aplicar esta lógica a sus piezas. Nuestros ingenieros están especializados en el análisis de piezas complejas para proporcionar análisis claros de coste-beneficio, ayudándole a demostrar a su equipo el ROI del mecanizado avanzado.

Los cuatro cubos del ahorro

La dirección necesita el cálculo del Periodo de Retorno. El coste de la máquina (Inversión Inicial) es la parte fácil. Su trabajo consiste en calcular el "Ahorro Anual Total (S)". Su cálculo debe incluyen estos cuatro cubos:

- SLabor (Ahorro de mano de obra): Esta es la ventaja más obvia. Se elimina la mano de obra necesaria para todas las operaciones secundarias: la preparación en la fresadora, la manipulación manual de las piezas, la transferencia y los pasos de inspección adicionales. Esto también libera a ese operario altamente cualificado para que realice otras tareas de valor añadido mientras el Turn-Mill trabaja.

- SScrap (ahorro de chatarra): Tómese en serio la reducción de 50%. Calcule el coste anual actual del desecho de esta familia de piezas (incluyendo material, tiempo y mano de obra). Reducir ese coste a la mitad es dinero contante y sonante que revierte directamente en la empresa.

- SCycleTime (Tiempo de ciclo y valor de capacidad): Al combinar operaciones, se crea capacidad nueva y rentable de la nada. Elimina el tiempo de preparación y el tiempo de funcionamiento de las máquinas secundarias. Esta nueva capacidad le permite realizar más trabajos sin tener que comprar más máquinas.

- SOverhead (Ahorro en gastos generales y WIP): Este es el oro oculto. Este cubo incluye el ahorro derivado de la reducción de espacio en planta (una máquina sustituye a dos o tres), la eliminación del coste de diseño y construcción de complejas instalaciones para operaciones secundarias y el enorme beneficio económico de convertir en efectivo la reducción de 80% WIP.

Afrontar los escollos que hemos vivido

Una hoja de especificaciones no puede prepararte para los retos de la aplicación en el mundo real. Aquí es donde la mayoría de los ingenieros, incluso los mejores, se ven sorprendidos. Como alguien que ha guiado a docenas de tiendas a través de esta transición exacta, quiero abordar los temores que (con razón) tiene. Su credibilidad profesional está en juego, y evitar estas tres trampas es tan importante como calcular el retorno de la inversión.

Error 1: El cuello de botella se desplaza del taller a la oficina

Este es el fallo más común y doloroso que vemos. Usted gana el presupuesto. Usted compra un magnífico centro de torneado y fresado de $500.000, 9 ejes B. Llega a su planta. Y entonces... se sienta.

He aquí una historia real: se entregó una máquina a un cliente y su programador más veterano, un genio de las fresadoras de 3 ejes, se quedó completamente paralizado. La empresa había gastado todo en el hardware, asumiendo que su CAM existente podría "resolverlo" y su equipo podría "aprender sobre la marcha".

Para el tres primeros meses...esa máquina de medio millón de dólares se utilizó como el torno de 2 ejes más caro del mundo para realizar trabajos sencillos en ejes. La confianza de la dirección se evaporó.

La solución: Debe tratar su Software CAM (un paquete de gama alta como Esprit o Mastercam 5 ejes), un post-procesador profesional y una formación intensiva de varias semanas como programador. una partida obligatoria 10-15% de la inversión total.

Comprar la máquina sin comprar el "cerebro" que la haga funcionar es un fracaso garantizado. No está eliminando su cuello de botella; simplemente lo trasladas del carro de instalación a la mesa del programador. Presupueste en consecuencia.

Error 2: La factura sorpresa de $80.000 en herramientas

Este escollo es igual de devastador. Un ingeniero con el que trabajé construyó un caso ROI impecable, pero asumió que su biblioteca existente de portaherramientas VMC y palos de torno simplemente... funcionaría. Se equivocaba.

Cuando se instaló la máquina, se dio cuenta de que el reducido espacio de trabajo, el subhusillo y las operaciones multieje requerían una estrategia de utillaje completamente distinta. Necesitaba sistemas modulares de cambio rápido (como Capto o KM), cabezales angulares compactos, herramientas con refrigerante de alta presión y docenas de soportes especializados.

Su primer presupuesto de su proveedor de utillaje para conseguir simplemente la máquina operativo fue $80,000. Su presupuesto original para utillaje era de $15.000. El proyecto superó inmediatamente el presupuesto, se retrasó y su credibilidad quedó dañada.

No deje que esto le ocurra a usted. Su sistema de utillaje no es un accesorio; es un componente esencial de la máquina, y exige su propia e importante partida presupuestaria.

Error 3: La antilógica de "mantenerlo ocupado

Una vez que la máquina está en marcha, aparece la trampa final. Los directivos verán su nuevo y costoso activo y su primer instinto será: "Tiene que nunca para. Ponerle todas nuestras piezas para mantenerlo ocupado". Esta lógica es financieramente tóxica.

Su centro de torneado y fresado tiene una tasa de máquina-hora de quizás $150-$250. Su torno de 20 años de antigüedad cuesta $60/hora. Si ejecuta una simple pieza torneada de dos ejes en su caro Turn-Mill, estás perdiendo dinero activamente en cada pieza.

Tu nuevo trabajo como ingeniero es convertirte en un "segregador de piezas". El retorno de la inversión de un Turn-Mill viene sólo de la 20% de sus piezas que son verdaderamente complejas: los componentes de alto margen, multiajuste y tolerancia ajustada. Sus máquinas tradicionales, más baratas, deben seguir ejecutando el 80% de los trabajos sencillos.

Su Turn-Mill es un bisturí quirúrgico, diseñado para resolver sus problemas más complejos. No permita que la dirección lo convierta en un mazo.

Resumen de la decisión y plan de acción

Hemos analizado las trampas técnicas, la justificación financiera y los escollos ocultos de la implantación. La decisión entre una Torno-fresa vs. torno tradicional no se trata de ver qué máquina es "mejor", sino de encontrar la solución adecuada a la complejidad del problema.

Para su referencia, he aquí la matriz de decisión final que resume las tres soluciones:

| Métrica de evaluación | Opción A: Proceso tradicional (torno + fresa) | Opción B: torno de herramienta viva (la "trampa") | Opción C: Centro de torneado y fresado real |

|---|---|---|---|

| Capacidad principal | Operaciones segmentadas | Torneado dominante, con fresado/taladrado ligero. | Fresado y torneado de 5 ejes totalmente integrados. |

| Inversión de capital | Baja (si existen máquinas) | Medio | Alta / Muy alta |

| Limitación de teclas | WIP catastrófico; cuellos de botella de preparación; apilamiento de tolerancias. | Carece de rigidez/potencia para el fresado real. No resuelve piezas complejas. | Requiere una gran inversión en software CAM y formación. |

| Techo de precisión | Bajo (debido a las múltiples configuraciones) | Media (Consolida funciones sencillas) | La más alta. Elimina todo error secundario de configuración. |

| Lo mejor para... | Piezas sencillas de gran volumen con tolerancias poco estrictas. | Piezas sencillas que necesitan agujeros o planos básicos. | Piezas complejas que necesitan "Mecanizado de un solo golpe". |

Deja de adivinar, empieza a resolver

¿Cuál es el siguiente paso?

Deje de intentar justificar esta inversión analizando toda su biblioteca de piezas. Ese enfoque fracasará (como señalamos en nuestra reflexión sobre el "bisturí quirúrgico").

En su lugar, acuda a su departamento de control de calidad. Encuentre la "pieza fantasma", ese componente que atormenta su taller. Es la que siempre tiene discusiones sobre GD&T, la que vive en el cubo de la basura debido al apilamiento de tolerancias, la que frena su montaje más rentable. Probablemente se trate de una pieza compleja fabricada con un material caro, como el caso del implante vertebral de titanio que analizamos.

Esa parte es todo su caso de negocio.

Construye tu Justificación del ROI en torno a sólo esa parte. Calcule lo que su empresa pierde cada año en esa parte en piezas desechadas, mano de obra desperdiciada, costes de utillaje y pérdida de capacidad. Cuando presente estos datos, la decisión ya no consistirá en comprar una máquina, sino en resolver el problema más caro.

No compre una hoja de especificaciones

En última instancia, nunca debes invertir en una hoja de especificaciones. Debe invertir en una proceso. La única manera de eliminar su riesgo como ingeniero es verificar la solución antes de se firma la orden de compra.

Por eso nuestra oferta no es un presupuesto genérico. Es un diagnóstico completo del proceso.

Envíenos el plano de esa "pieza fantasma". Nuestros ingenieros de aplicaciones le proporcionarán un completo informe comparativo, detallando el coste actual del proceso frente a una solución completa y totalmente simulada de "mecanizado de un solo golpe".

Le proporcionaremos los datos que necesita -el tiempo de ciclo final, los requisitos de utillaje y el cálculo concreto del retorno de la inversión- para crear un argumento comercial irrefutable para su equipo directivo.

Ponga en práctica esta guía

Ya tiene el marco de trabajo. Ahora, deje que nuestro equipo de ingeniería le ayude a aplicarlo. Envíenos el dibujo de su pieza más complicada y crearemos el caso de ROI definitivo para justificar su próximo avance en fabricación.

Referencias y notas

[1] Punto de vista de expertos sobre la integración de procesos: La cita de Dan Janka se deriva de la filosofía fundacional de fabricación "Done-in-One" de Mazak Corporation, que hace hincapié en la integración de procesos (combinando todos los pasos desde la materia prima hasta la pieza acabada) como motor principal para reducir los plazos de entrega y eliminar los errores de manipulación.

[2] El coste del "tiempo de cola": El análisis del "tiempo de actividad del husillo frente a la velocidad de la pieza" hace referencia a los principios básicos de los cuellos de botella articulados por múltiples autoridades del sector, incluido Peter Zelinski de *Modern Machine Shop*. El argumento central es que las piezas ociosas en espera en cola (WIP) representan una mayor sangría financiera que las velocidades de corte ineficaces.

[3] Presupuesto de ejecución (E-E-A-T): La recomendación de destinar 10-15% del coste de la máquina a software, formación y postprocesamiento se basa en la experiencia directa del sector (E-E-A-T) en múltiples proyectos de integración, en los que la falta de financiación de este "ecosistema de software" es la causa más común del fracaso del ROI en las nuevas inversiones en máquinas multieje.