La elección de un revestimiento metálico incorrecto puede provocar fallos catastróficos e importantes pérdidas económicas. Esta guía proporciona un marco definitivo, basado en datos, para seleccionar el acabado de superficie adecuado, garantizando que tome la decisión más duradera y rentable. Le ayudaremos a ir más allá de las especificaciones básicas para comprender a fondo cada opción.

A la hora de elegir entre niquelado, cromado o cincado, la aplicación principal dicta la elección correcta. Cincado es una solución rentable para la resistencia a la corrosión mediante protección sacrificial, ideal para tornillería y herrajes en general. Niquelado ofrece una excelente resistencia a la corrosión y al desgaste con un acabado decorativo, adecuado para piezas complejas. Cromado proporciona una dureza superior y un bajo coeficiente de fricción, lo que lo convierte en la mejor elección para aplicaciones industriales de alto desgaste y un acabado decorativo de primera calidad.

Ahora que ya conoce la comparación básica, siga leyendo para descubrir un marco de toma de decisiones que va más allá de la hoja de especificaciones y se adentra en los detalles críticos que evitan costosos errores de ingeniería.

Un vistazo a los datos básicos

Antes de adentrarnos en el proceso de toma de decisiones, tengamos una visión clara y de alto nivel. Sabemos que su tiempo es valioso, así que aquí tiene una tabla de referencia rápida que resume los parámetros de rendimiento esenciales del zincado, niquelado y cromado. Considérela su hoja de referencia para las comparaciones iniciales.

| Métrica de rendimiento | Cincado | Niquelado | Cromado |

|---|---|---|---|

| Dureza (HV) | ~100-150 | Níquel químico: 450-700 | Cromo duro: 800-1100 |

| Resistencia a la corrosión | Buena (24-200+ horas) | De bueno a excelente (96-480 h) | Excelente (250-1000+ horas) |

| Espesor estándar | 5 - 25 µm | 5 - 50 µm | Decorativo: 0,2-0,8 µm Duro: 20-250+ µm |

| Coeficiente de fricción | ~0,3 (Relativamente alto) | ~0,4 (Níquel químico) | ~0,1-0,2 (Muy bajo) |

| Apariencia | Funcional, blanco azulado | Cálido brillo amarillo plateado | Tono azulado, frío, como un espejo |

| Índice de Coste Relativo | 1x (Línea de base) | 3x - 5x | 5x - 10x+ |

Esta tabla es un buen punto de partida, pero como usted sabe, estas cifras no lo dicen todo. El verdadero reto de ingeniería consiste en comprender el contexto que subyace a estas cifras y cómo se aplican a sus retos de diseño específicos.

Ahora, vayamos más allá de los datos brutos y pasemos a un marco estructurado que le guiará hacia la elección óptima.

Marco para la toma de decisiones de un ingeniero

Para no perderse en un mar de especificaciones técnicas, hay que seguir un camino lógico. En lugar de limitarnos a sopesar una lista de pros y contras, enfoquémoslo como un problema de ingeniería estructurado.

Este marco simplifica el complejo reto de múltiples variables en una serie de pasos claros y manejables.

Paso 1: Defina su impulsor principal

En primer lugar, pregúntese: ¿cuál es la función más crítica que debe desempeñar este revestimiento? ¿Cuál es el requisito al que no puede renunciar en absoluto? Su respuesta le orientará hacia una primera elección.

- ¿Su principal impulsor es la resistencia a la corrosión?

Si su componente va a estar expuesto a la intemperie, a ambientes marinos o a productos químicos agresivos, entonces la corrosión es su principal enemigo. En este caso, debe comprender la diferencia fundamental en el funcionamiento de estos revestimientos. El zinc proporciona protección sacrificialComo es más activo electroquímicamente que el acero, se corroe antes y se sacrifica para proteger la base de acero, aunque la superficie se raye. El níquel y el cromo, por el contrario, proporcionan una barrera de protección. Forman un escudo duradero y resistente a la corrosión. Sin embargo, si ese escudo se rompe, el acero subyacente puede corroerse rápidamente. - ¿Es resistente al desgaste?

Para los componentes que se deslizan, giran o experimentan una alta fricción, la dureza es clave. Aquí es donde cromo durocon su excepcional dureza de 800-1100 HV y su bajo coeficiente de fricción, destaca realmente. Para estas exigentes aplicaciones, nuestro Servicios de rectificado CNC para conseguir las tolerancias precisas finales tras el chapado. - ¿Es la apariencia estética?

Si la pieza es un componente destinado al consumidor, la apariencia puede ser primordial. A menudo hay que elegir entre el tono cálido y amarillento del níquel (que puede cepillarse o satinarse) y el brillo frío, azulado y especular de las decorativas cromo. - ¿Es una cuestión de costes?

Para piezas de gran volumen y bajo valor en las que cada fracción de céntimo importa, zincado es casi siempre la opción más económica.

Paso 2: Evalúe sus principales limitaciones

Una vez que haya identificado su impulsor principal, debe tener en cuenta los factores secundarios que pueden vetar su elección inicial. Aquí es donde se producen muchos errores de diseño.

Un descuido habitual es no tener en cuenta cómo interactúa la elección del revestimiento con el material y la geometría de la pieza.

Por ejemplo, según Bradford F. Kendall, reconocido experto en la materia, "para piezas complejas con geometrías intrincadas, superficies internas o tolerancias dimensionales ajustadas, el espesor perfectamente uniforme del níquel químico es una ventaja decisiva."

Aunque el cromo duro es excepcionalmente duro, no se deposita uniformemente en formas complejas. Si tiene una pieza con tolerancias estrechas, el recubrimiento uniforme de níquel químico puede ser la diferencia entre un componente funcional y un trozo de chatarra.

Del mismo modo, si está chapando acero de alta resistencia (superior a 36 HRC), el riesgo de fragilización por hidrógeno durante el proceso de revestimiento se convierte en un problema de seguridad crítico que debe abordarse.

Calcular el "coste real" de un acabado

Como ingeniero, usted está constantemente bajo presión para reducir el coste de la lista de materiales. Pero ¿cuál es el verdadero coste de un componente? ¿Son los pocos céntimos que figuran en el pliego de condiciones o es algo más?

Volvamos a la historia de la hebilla de cinco céntimos.

Al elegir un galvanizado estándar para ahorrar quizá dos céntimos por unidad, la empresa se apuntó sin darse cuenta a una responsabilidad potencial de $20.000 por fallo. El ahorro inicial quedó completamente anulado por el coste astronómico de las reparaciones sobre el terreno, la sustitución de equipos y el daño a su reputación profesional.

Esto ilustra la importancia crítica de calcular el Coste total de propiedad (TCO)y no sólo el precio de compra inicial. El coste total de propiedad obliga a considerar todo el ciclo de vida del componente:

- Coste inicial: El precio de la pieza y el servicio de chapado.

- Coste de mantenimiento y sustitución: ¿Con qué frecuencia habrá que reparar o sustituir la pieza debido al desgaste o la corrosión? Un acabado ligeramente más caro pero duradero, como la aleación de zinc-níquel, podría durar cinco veces más que el zinc estándar, eliminando años de costes de mantenimiento.

- Coste del fracaso: Este es el factor más crucial y que a menudo se pasa por alto. ¿Cuáles son las consecuencias si falla el revestimiento? ¿Provocará paradas del equipo, riesgos para la seguridad, retiradas de productos o pérdida de confianza de los clientes?

La opción "más barata" suele ser la más cara a largo plazo. Al presentar un análisis del coste total de propiedad en lugar de un simple coste de la lista de materiales, puede demostrar de forma contundente por qué invertir unos céntimos más en un revestimiento superior es una de las decisiones financieras más inteligentes que pueden tomar. Este es un principio básico de nuestra Guía DfM para reducir los costes de las piezas.

¿Le cuesta elegir el material y el acabado?

Elegir el material y el acabado adecuados es fundamental para el rendimiento y el coste. Deje que nuestros ingenieros le ayuden a sortear las complejidades y a encontrar la solución óptima para sus piezas mecanizadas por CNC.

Evitar 3 trampas comunes en la selección de revestimientos

Los cuadros comparativos estándar son un buen punto de partida, pero también pueden ser peligrosamente simplistas. Basarse únicamente en ellos puede llevarle a caer en varias trampas comunes.

A continuación, le ofrecemos una serie de conocimientos más profundos del sector, adquiridos a lo largo de años de experiencia, que no encontrará en las típicas hojas de datos.

Trampa 1: Considerar el metalizado como un paso final

Un error frecuente es tratar el acabado superficial como el último elemento de una lista de comprobación. En realidad, la elección del chapado es parte integrante de todo el sistema de fabricación.

Tiene efectos dominó en los procesos posteriores. Por ejemplo, un revestimiento grueso de zinc puede cumplir las especificaciones de corrosión, pero también puede interferir con las tolerancias de una pieza roscada, provocando fallos en el montaje.

Un acabado de cromo duro puede ser excelente para el desgaste, pero puede hacer casi imposibles las operaciones de mecanizado posteriores. No se trata sólo de elegir una superficie, sino de definir una ruta de fabricación.

Trampa 2: Limitar sus opciones a las "tres grandes"

Mientras que el níquel, el cromo y el zinc son los caballos de batalla, el futuro de las aplicaciones de alto rendimiento reside en revestimientos de aleación. Para los diseños que se enfrentan a condiciones realmente duras, hay que mirar más allá de lo básico.

Considere Aleación de zinc-níquel. Combina la protección de sacrificio del zinc con la resistencia superior del níquel, logrando de forma rutinaria más de 720 horas en pruebas de niebla salina, una mejora de 5 a 10 veces sobre el zinc tradicional. Para cualquier componente expuesto a la sal de la carretera o al aire marino, la actualización a una aleación de zinc-níquel es un paso decisivo hacia la fiabilidad.

Trampa 3: Tratar el cumplimiento de la normativa medioambiental como algo secundario

Para cualquier producto que se venda en los mercados mundiales, las normativas medioambientales como RoHS y REACH no son sólo un "detalle", sino un requisito innegociable para acceder al mercado.

El uso de sustancias peligrosas como cromo hexavalente (Cr6+), antaño común en la pasivación de alto rendimiento para el zinc, está ahora estrictamente prohibida por la RoHS.

Su diseño debe especificar un pasivación trivalente para cumplir la normativa. Tratar estas normativas como una última casilla de verificación es una receta para el desastre que puede detener su línea de producción y bloquear el acceso a mercados enteros.

Asegúrese de que su diseño se ejecuta correctamente

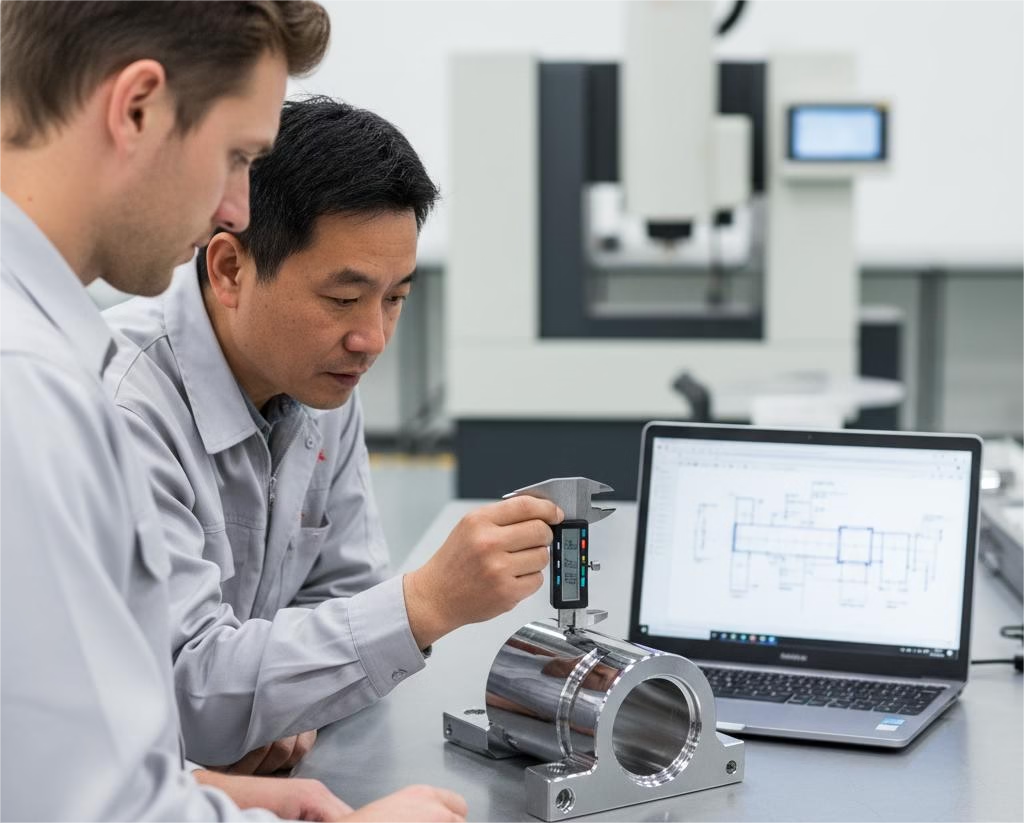

Incluso el diseño más brillante es inútil si no se puede fabricar correctamente. La brecha entre el dibujo técnico y el producto final es donde suelen producirse costosos errores.

Para salvar esta distancia, tiene que comunicar sus requisitos con absoluta precisión. Las especificaciones vagas son una invitación a la ambigüedad y el fracaso.

No escriba simplemente "Zincado" en su dibujo. Una especificación profesional es algo parecido a esto: "Placa de zinc per ASTM B633, Tipo II, SC 2 (8µm), Transparente". Esta única línea le dice a su proveedor todo lo que necesita saber:

- La norma: ASTM B633

- La pasivación: Tipo II (cromato coloreado)

- La condición de servicio/espesor: SC 2 (8µm mínimo)

- La aparición final: Claro

Para asegurarse de que su proveedor puede cumplir sus normas, tenga preparada una lista de preguntas críticas, que es una parte clave de nuestro Lista de control de 10 puntos para socios.

- ¿Su proceso cumple plenamente la directiva RoHS?

- ¿Cuál es su procedimiento estándar para el alivio de la fragilización por hidrógeno en aceros de alta resistencia?

- ¿Cómo se mide y controla el espesor y la uniformidad del revestimiento?

Por último, no se salte nunca la fase de creación de prototipos y pruebas. Es la única forma de verificar que el acabado elegido funcionará como se espera en el mundo real antes de lanzarse a la producción en serie.

Conclusión: Su mejor opción es una forma de pensar

En última instancia, la elección óptima en el níquel vs. cromo vs. zinc El debate no es una respuesta fija que se encuentra en una tabla. Es el resultado de un amplio proceso de toma de decisiones.

La mejor selección nace de un profundo conocimiento del entorno de la aplicación, un análisis exhaustivo del coste real durante la vida útil, un conocimiento de todo el sistema de fabricación y un enfoque proactivo para mitigar los riesgos.

Si va más allá de los simples puntos de datos y adopta esta mentalidad de ingeniería más holística, podrá transformar su función de simple especificador de un acabado a arquitecto de un producto fiable y satisfactorio. Creemos en ofrecer algo más que un simple revestimiento; proporcionamos la experiencia en ingeniería necesaria para garantizar que su elección sea la correcta, protegiéndole de las costosas consecuencias de un pequeño descuido.

¿Listo para perfeccionar el acabado de su pieza?

Ha diseñado una gran pieza. Ahora, deje que nuestros expertos en acabado y mecanizado se aseguren de que funcione a la perfección con el tratamiento superficial perfecto.

Referencias y notas

[1] ASTM B633: Esta es la especificación estándar de ASTM International que cubre los requisitos para revestimientos electrodepositados de zinc sobre hierro y acero. Se trata de un documento fundamental para garantizar la calidad y la coherencia de los procesos de galvanizado.

[2] Fragilización por hidrógeno: Fenómeno en el que el acero de alta resistencia se vuelve quebradizo y puede fracturarse bajo tensión tras absorber hidrógeno atómico durante procesos como la limpieza ácida o la galvanoplastia. Para mitigar este riesgo, es crucial un horneado adecuado tras la galvanoplastia.