¿Le frustra que los costes de un proyecto se descontrolen por culpa de una sola tolerancia? Esta guía va más allá de los simples gráficos de datos e introduce un marco de gestión de la calidad de eficacia probada. Está diseñada para transformar su proceso de toma de decisiones, permitiéndole tomar decisiones de diseño seguras que conduzcan a costes predecibles y proyectos rentables.

Los costosos errores de dibujo de tolerancias incluyen la aplicación de tolerancias innecesarias que pueden duplicar los costes de fabricación, pasar por alto la dureza del material tras el tratamiento térmico, lo que obliga a costosas operaciones de rectificado secundario, y especificar un acabado superficial general en lugar de centrarse únicamente en las áreas funcionales críticas, lo que conlleva tiempos de proceso evitables.

Detectar estos errores comunes es sólo la mitad de la batalla. La verdadera clave de un diseño coherente y rentable reside en una sencilla matriz de toma de decisiones que los mejores jefes de proyecto utilizan para equilibrar rendimiento y presupuesto. Lo que sigue no es sólo una lista de consejos; es el sistema que cambiará radicalmente su forma de enfocar la relación entre coste, acabado superficial y función.

Deje de elegir procesos. Empiece a definir umbrales.

Durante décadas, la cuestión central para los diseñadores que se enfrentan a una superficie de alta precisión ha sido, "¿Debo usar fresado o molido?"

Esta es la pregunta equivocada.

El salto más significativo que puede dar en su filosofía de diseño es dejar de priorizar la proceso y empezar a definir el propósito. La cuestión verdaderamente transformadora no es cómo se fabrica una pieza, sino por qué en primer lugar, se necesita una tolerancia específica.

Esto nos lleva al núcleo de nuestra clase magistral sobre DFM: El marco "Primero el umbral funcional".

La idea central es la siguiente: Su principal trabajo como diseñador no es buscar la perfección teórica, sino determinar el requisito mínimo absoluto -el umbral funcional- que debe cumplir una superficie para realizar su trabajo de forma fiable durante su vida útil prevista.

En lugar de preguntarse: "¿Qué proceso debo elegir? peor estado aceptable esta superficie puede estar y seguir funcionando a la perfección?". Este sencillo replanteamiento cambia su papel de seleccionador pasivo de procesos a analista activo de costes y beneficios. Obliga a un nivel más profundo de investigación de ingeniería que se mueve más allá de los números en un dibujo y en la física del mundo real de su montaje.

El coste de cruzar el umbral

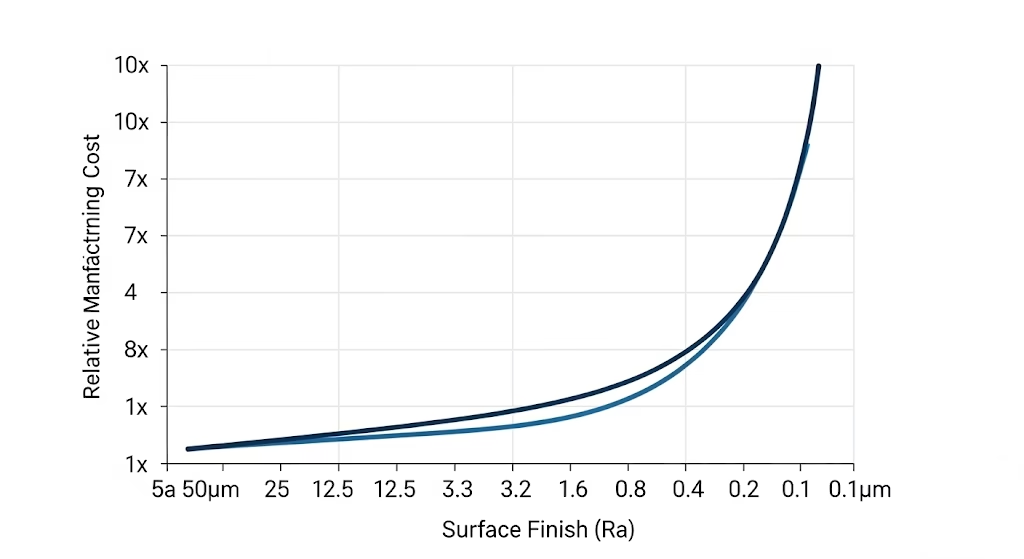

¿Qué es un "umbral"? Es el punto crítico de inflexión en el que la curva de costes de fabricación pasa de una suave pendiente a una subida vertical. Para muchos procesos de fresado, ese umbral es un acabado superficial de Ra 0,8µm (o ~32 µin). Se trata de una distinción crucial en comparación con nuestras tolerancias de fresado CNC.

Las superficies más rugosas pueden conseguirse a menudo con el fresado CNC estándar y rentable. Pero en el momento en que su diseño requiera un acabado más suave que esto, se cruza un umbral y se entra en un nuevo paradigma de costes.

La relación no es lineal, sino exponencial, un concepto que exploramos en nuestra inmersión profunda en la costes de los acabados Ra 0,8µm frente a Ra 0,4μm.

Para ilustrarlo, utilizamos un "índice de costes de acabado superficial" simplificado para explicar el espectacular aumento no lineal de los precios:

CosteAcabado = CosteBase × 2.1( (0,8 / RaObjetivo) - 1 )

- CosteBase es el coste de referencia para conseguir un acabado de fresado estándar de Ra 0,8µm.

- RaObjetivo es el acabado superficial más suave que desea.

- El exponente 2,1 es el factor crucial. Revela la brutal realidad de perseguir la perfección.

Veámoslo en acción:

- Mejora del acabado de Ra 0,8µm a Ra 0,4µm (una mejora de 2 veces) más que dobles el coste.

- Mejorándolo de Ra 0,4µm a Ra 0,2µm (otra mejora 2x) se duplicar de nuevo el coste.

A menudo, el diseñador busca una mejora lineal del rendimiento, pero se encuentra con una penalización exponencial del coste. Su objetivo es mantenerse en la parte plana de esa curva de costes para el mayor número posible de prestaciones, y solo cruzar el umbral cuando las exigencias funcionales sean absolutas e innegables.

Del diseño basado en el miedo a la confianza basada en la simulación

¿Por qué "cuanto más ajustado, mejor" ha sido la norma durante tanto tiempo? Históricamente, las tolerancias estrechas actuaban como factor de seguridad física-una forma de compensar el miedo a variables desconocidas como la tensión, las vibraciones y la dilatación térmica.

Sin embargo, una conexión oculta está cambiando esta ecuación: el auge de herramientas de simulación accesibles y de alta fidelidad como Análisis por elementos finitos (FEA) directamente en su plataforma CAD.

La confianza que adquieres en el mundo digital se traduce directamente en la tolerancia que puedes permitirte para relajarte en el mundo físico.

Una simulación bien ejecutada proporciona un "gemelo digital" de su pieza, prediciendo su rendimiento en el mundo real con una precisión increíble. Cuando los resultados del análisis por elementos finitos muestran que los niveles de tensión están dentro de la zona de seguridad, usted adquiere la confianza respaldada por los datos para dar un paso atrás. tolerancias innecesariamente estrictas.

La simulación se convierte en su nuevo factor de seguridad, sustituyendo a la anticuada y costosa muleta de la sobretolerancia. Esto le permite diseñar basándose en pruebas, no en el miedo.

El plan DFM de 3 pasos para las tolerancias

| Pregunta clave sobre DFM | Método de fresado (rentable) | Enfoque de rectificado (alta precisión) |

|---|---|---|

| Objetivo principal | Generación de formas, retirada de material | Máxima precisión, acabado superior |

| ¿Cuándo utilizarlo? | Ra > 0,8µm, Tolerancias > ±0,015mm | Ra < 0,8µm, Tolerancias < ±0,015mm |

| Problema central resuelto | Creación rentable de piezas | Superar distorsión por tratamiento térmico |

La teoría es poderosa, pero la acción es lo que impulsa los resultados. Ahora que ha adoptado el marco "Primero el umbral funcional", es hora de aplicarlo. Este plan de tres pasos transformará ese momento "¡Ajá!" en un proceso repetible y sistemático que podrá utilizar en cada diseño.

Paso 1: Cómo aislar sus "superficies monetarias"

No todas las superficies de una pieza son iguales. Algunas son simples caras de holgura, mientras que otras son superficies de apoyo críticas. El primer paso consiste en diferenciarlas y centrar su "presupuesto de tolerancia" únicamente donde cree valor. Llamamos a las superficies críticas "El dinero aflora"-aquellos en los que la precisión repercute directamente en la función.

Utilice esta lista de comprobación para identificarlos:

- ¿Es una superficie de apareamiento? ¿Está esta superficie en contacto con otra pieza del conjunto?

- ¿Es una superficie dinámica? ¿Se mueve esta superficie contra otra pieza (por ejemplo, un pistón en un orificio, un eje en un cojinete)? Comprender cómo conseguir un calibre de precisión es fundamental para la fiabilidad de estos sistemas dinámicos.

- ¿Es una superficie de sellado? ¿Forma esta superficie un sello con una junta, una junta tórica u otro componente?

- ¿Es una superficie de localización? ¿Es esta superficie un datum primario utilizado para localizar otras características o componentes?

Si su respuesta es "sí" a alguna de estas preguntas, ha encontrado una superficie de dinero. Cualquier otra superficie es probablemente una "superficie no funcional", en la que las tolerancias pueden y deben relajarse hasta el nivel estándar del taller (por ejemplo, ISO 2768-m).

Paso 2: Clasificación de tolerancias: Tabla de decisión rápida para fresar o rectificar

Una vez que haya identificado sus superficies monetarias, utilice este gráfico de triaje para clasificar rápidamente el proceso de fabricación necesario. Este gráfico le ayuda a visualizar los umbrales de los que hemos hablado antes y a tomar decisiones basadas en datos.

| Categoría de requisitos | Fresado estándar | Fresado de precisión / Fresado duro | Esmerilado necesario |

|---|---|---|---|

| Acabado superficial (Ra) | > 1,6µm (63 µin) | 0,8µm - 1,6µm (32 - 63 µin) | < 0,8µm (32 µin) |

| Tolerancia típica | ±0,05 mm (±0,002″) | ±0,015 mm - ±0,05 mm (±0,0006″ - ±0,002″) | < ±0,015 mm (±0,0006″) |

| Dureza del material | < 45 HRC | 45 - 60 HRC (Especializado) | > 55 HRC (tratamiento térmico posterior) |

| Aplicación típica | Orificios de paso, caras no críticas, componentes estructurales. | Caras de contacto, alojamientos ajustados, algunos ajustes de rodamientos. | Superficies de apoyo de alta velocidad, vástagos de pistones hidráulicos, ajustes de precisión de pasadores, superficies de estanqueidad. |

| Coste relativo | 1x (Línea de base) | 1,5x - 3x | 3x - 10x+ |

Paso 3: Estudio de caso: Cómo comunicar la intención en su dibujo

El dibujo no es sólo un conjunto de instrucciones, es una conversación con el fabricante. La ambigüedad es enemiga de la eficacia. Después de utilizar los dos primeros pasos para tomar sus decisiones, el paso final es comunicarlas con absoluta claridad. Aquí es donde se combinan GD&T preciso con notas claras y legibles.

Este es un punto en el que Greg Paulsen, Director de Ingeniería de Aplicaciones de la plataforma de fabricación Xometry, hace hincapié constantemente:

A menudo vemos características que están sobretoleradas no por su función, sino porque es un "copiar y pegar" de un diseño anterior o una configuración CAD por defecto. Se trata de una desconexión clásica del DFM (diseño para la fabricación). La intención del diseñador es evitar riesgos, pero la consecuencia no deseada es un enorme aumento de los costes. La clave está en preguntarse el "por qué" de cada tolerancia ajustada. ¿Es por ajuste, por función o por miedo? Si es por esto último, casi siempre hay una forma más rentable de conseguir el mismo resultado.

Veamos cómo se conjuga todo esto en el caso práctico del "brazo escáner" que mencionábamos al principio.

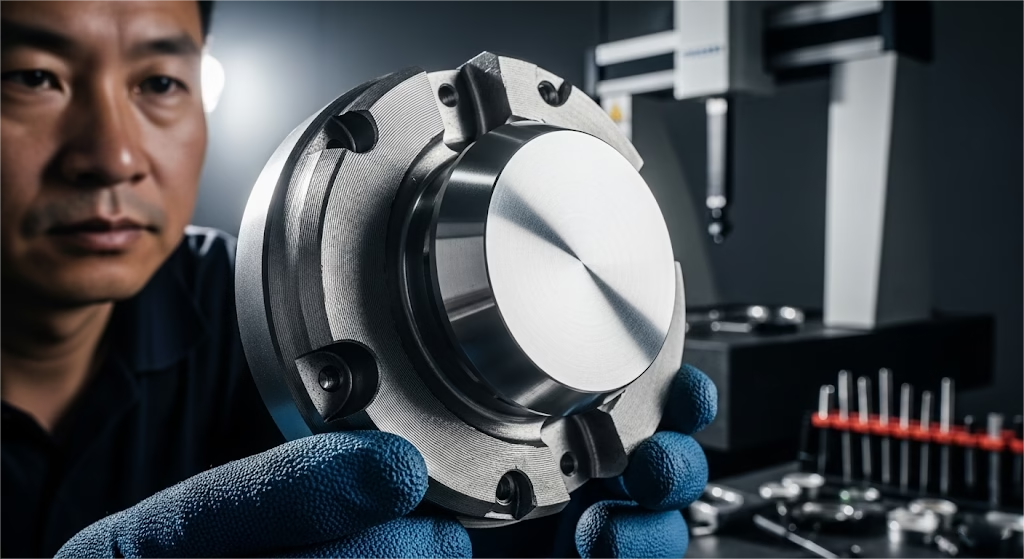

- La solicitud inicial: Un cliente que desarrollaba un dispositivo de inspección automatizado de gama alta nos envió el dibujo de un "brazo de exploración" crítico. El diseño requería que todo el componente recibiera un tratamiento térmico de 60 HRC y que, a continuación, toda la cara principal se rectificara hasta conseguir un acabado Ra liso de 0,4 µm. Se trataba de un diseño clásico de "póliza de seguro": seguro, pero extremadamente caro.

- Nuestro valor añadido: Aplicando el plano DFM, nuestros ingenieros aislaron inmediatamente las "superficies de dinero": dos estrechas pistas de 5 mm de ancho en la cara principal que hacían contacto con los raíles guía. El otro 80% de la superficie no era funcional. Propusimos un plan contraintuitivo pero mucho más eficaz:

- Mecanizar toda la cara con fresado CNC de alta velocidad a un Ra perfectamente aceptable de 0,8µm.

- Utilizar el endurecimiento por inducción para localmente endurecer sólo las dos pistas de 5 mm hasta los 60 HRC requeridos.

- Moler con precisión sólo esas dos pistas endurecidas hasta el Ra 0,4µm requerido.

- El resultado superior: El cliente confió en nuestra experiencia en DFM y aprobó el cambio. Los resultados fueron espectaculares y superaron con creces sus expectativas:

- 35% Reducción de costes: Al eliminar horas de rectificado en superficies no funcionales, reducimos drásticamente el coste del paso de fabricación más caro.

- 40% Entrega más rápida: La duración total del ciclo se redujo de 15 días a sólo 9, lo que permitió al cliente acelerar las pruebas de sus prototipos.

- Aumento inesperado del rendimiento: Como el cuerpo principal del brazo no estaba sometido a la gran tensión de un tratamiento térmico de todo el cuerpo, tenía una estabilidad dimensional significativamente mejor. Este feliz accidente dio lugar a un montaje más fiable que requería calibraciones menos frecuentes.

¿Necesita mantener las tolerancias más estrictas?

Nuestros servicios de rectificado de precisión están diseñados para aplicaciones en las que la precisión absoluta no es negociable. Le ayudamos a corregir las distorsiones del tratamiento térmico y a conseguir acabados superficiales superiores.

¿Sus herramientas crean un riesgo oculto?

Ahora tiene el marco y el plan para dominar las decisiones técnicas en torno a las tolerancias. Usted sabe cómo aislar sus superficies de dinero, el uso de la tabla de triaje, y comunicar claramente su intención. Este conocimiento por sí solo le sitúa en el nivel superior de los ingenieros de diseño.

Pero después de optimizar la pieza, surge una nueva pregunta más estratégica: ¿Cómo optimizar sus asociaciones de fabricación?

En la era de las cargas instantáneas y las plataformas automatizadas de presupuestos en línea, hemos ganado una velocidad increíble. Pero esta comodidad ha creado un sutil riesgo de segundo orden que la mayoría de los ingenieros no ven. Aunque estas plataformas son brillantes a la hora de calcular el coste de la geometría, son completamente ciegos a la intención del diseño.

Un algoritmo puede decirle que aflojar una tolerancia le ahorrará $10. Sin embargo, no puede advertirle de que aflojar esa tolerancia específica puede causar vibraciones armónicas que provoquen un fallo prematuro del rodamiento. Un experto humano sí puede. Esto nos lleva a una trampa peligrosa: "Optimización algorítmica de costes". Los ingenieros pueden encontrarse ajustando diseños para complacer a un algoritmo de cotización, recortando unos pocos dólares aquí y allá, sin una consulta más profunda. Conversación sobre DFM sobre la consecuencias de esos cambios.

El verdadero camino hacia la excelencia en la fabricación no consiste sólo en optimizar el diseño, sino en establecer una relación con un socio que comprenda sus objetivos. Utilice las plataformas de presupuesto instantáneo como una brújula de dirección para los costes, pero no como un sustituto de la navegación experta en sus componentes más críticos.

Su socio en precisión

En última instancia, la compleja relación entre tolerancias de rectificado y fresado no es sólo un reto técnico, sino una conversación sobre valor, riesgo e intención. Si se supera la mentalidad basada en el miedo de que "cuanto más ajustado, mejor" y se adopta un enfoque de "primero el umbral funcional", se puede ahorrar dinero, reducir los plazos de entrega y fabricar productos mejores y más fiables.

El siguiente paso es encontrar un socio fabricante que piense igual.

Deje de buscar un simple ejecutor de pedidos y empiece a buscar un asesor estratégico. Busque un equipo que no se limite a leer sus planos, sino que comprenda su visión, cuestione sus suposiciones y le ayude a sortear las complejas disyuntivas entre coste y rendimiento. Porque en el mundo de fabricación de alta precisiónla conversación adecuada siempre es más valiosa que el presupuesto más bajo.

Preguntas más frecuentes (FAQ)

¿Qué valor Ra requiere absolutamente ser rectificado?

Como norma general, cualquier requisito de acabado superficial más liso que Ra 0,8µm (32 µin) requerirá casi con toda seguridad una operación de rectificado, especialmente en materiales endurecidos. Aunque algunas técnicas avanzadas de fresado pueden acercarse a esta cifra en materiales más blandos, el rectificado es el único método fiable y consistente para conseguir acabados más finos.

¿Cuánto más cara es la molienda que el fresado?

El coste puede variar drásticamente, pero no es raro que la molienda sea De 3 a 10 veces más caro que el fresado estándar para la misma característica. El coste aumenta debido a la menor velocidad de arranque de material, la mayor complejidad de la configuración, el mayor coste de la maquinaria y la necesidad de contar con operarios altamente cualificados.

¿Puede el fresado CNC lograr un acabado de espejo?

No. El fresado no permite obtener un acabado de espejo (Ra 0,025-0,05 µm). El fresado es un proceso de corte que siempre deja marcas microscópicas en la herramienta. Para conseguir un acabado de espejo, se requieren procesos secundarios como el lapeado y el pulido después de las operaciones iniciales de fresado o rectificado.

¿Cuáles son las tolerancias típicas del rectificado?

El rectificado de precisión puede mantener tolerancias dimensionales y geométricas extremadamente ajustadas, con conseguir tolerancias estrechas con el rectificado CNC una de las principales ventajas.

Es común ver tolerancias en el rango de ±0,002 mm a ±0,005 mm (±0,0001″ a ±0,0002″). En algunas aplicaciones especializadas, como la fabricación de calibres, es posible conseguir tolerancias aún más estrictas.

De la teoría del diseño a las piezas tangibles.

Usted tiene los conocimientos. Nosotros tenemos la experiencia y el equipo. Trabajemos juntos para convertir sus complejos diseños en una realidad de alta precisión.