¿Frustrado por las ofertas de CNC que prometen ahorros pero acarrean problemas presupuestarios? Esta guía le ofrece Coste total de propiedad (TCO) para ir más allá de la etiqueta de precio, ayudándole a eliminar las comisiones ocultas para conseguir proyectos predecibles y rentables.

El coste real de una pieza CNC incluye gastos ocultos como las repeticiones debidas a los altos índices de desechos, que aumentan el gasto total, los gastos generales de ingeniería derivados de la gestión de proveedores deficientes y los costosos retrasos de los proyectos, que ponen en peligro los calendarios de lanzamiento.

Pero identificar estos costes ocultos es sólo la mitad de la batalla. El mero hecho de saber que existen no proporciona una forma sistemática de comparar dos presupuestos muy diferentes.

El verdadero reto consiste en cuantificar estos riesgos antes de comprometerse. Lo que sigue no es solo una lista de consejos, sino el sencillo marco de toma de decisiones que utilizan los mejores jefes de ingeniería para transformar un riesgo ambiguo en una cifra concreta, asegurándose de que pueden defender su elección con datos y no solo con corazonadas.

El iceberg bajo la superficie: Cuantificación de los costes ocultos

El defecto fundamental de un análisis basado únicamente en la etiqueta del precio es que trata la fabricación como una simple transacción. No es así. Es un proceso, y un proceso defectuoso genera residuos que al final se pagan.

Por ello, un presupuesto puede incluir Costes de ingeniería no recurrentes (NRE)que representan la inversión inicial para crear ese proceso de alta calidad.

Los expertos lo denominan Coste de la mala calidad (COPQ)y según el Sociedad Americana para la Calidad (ASQ), puede costar a las empresas entre 15% y 25% de sus ventas anuales. Es una cifra asombrosa, y en ella se esconde el verdadero coste de esa pieza "barata".

Para encontrarla, hay que pensar en términos de Coste total de propiedad (TCO). No se trata sólo de un término contable, sino de un marco de toma de decisiones para calcular todos los costes asociados a una pieza, incluida una inmersión profunda en repercusión de la elección del material en el coste de mecanizado.

Desglosemos los tres mayores costes ocultos que nunca aparecen en un presupuesto.

1. Costes de reprocesado y rechazo (C_rework)

Este es el coste oculto más directo. Pero más allá de estos riesgos relacionados con el proceso, es crucial comprender el factor más significativo de cualquier presupuesto: cómo influye el volumen de producción en el precio.

Cuando llega un lote de piezas fuera de tolerancia, con acabados superficiales deficientes o fabricadas con material no certificado, ¿qué ocurre?

- Pérdida directa: Las piezas defectuosas se desechan. Usted pagó por ellas y ahora no valen nada.

- Trabajo interno: Su equipo dedica tiempo a recibir, inspeccionar e identificar las piezas no conformes.

- Envío y logística: Usted incurre en gastos al devolver las piezas o esperar un nuevo envío.

Es posible que un proveedor de bajo coste no disponga de procesos sólidos de control de calidad, lo que significa que una mayor tasa de desechos es una probabilidad estadística, un factor crítico a la hora de evaluar operaciones de alto riesgo, como se detalla en este guía de fresado de roscas vs. roscado. Incluso una tasa de rechazo de 10% en un pedido de $42.500 añade instantáneamente $4.250 a su "coste real".

2. Gastos generales de ingeniería y gestión (C_overhead)

Es el coste más subestimado y, a menudo, el más elevado. Su tiempo, y el de sus ingenieros, es el recurso más valioso de su empresa. Un proveedor poco fiable agota este recurso a un ritmo alarmante, por lo que evaluar su proceso de gestión de proyectos es tan crítico.

Piensa en las horas invertidas:

- Interminables cadenas de correos electrónicos tratando de aclarar detalles técnicos, un problema que a menudo se resuelve creando un completo guía para la petición de oferta de servicios de mecanizado CNC de alta precisión desde el principio.

- Phone calls at odd hours to accommodate different time zones—a major factor in any local vs. overseas TCO framework.

- Debatir si un defecto estético es "aceptable".

- Gestión de las consecuencias de un envío retrasado.

Un ingeniero superior tarifa horaria cargada puede superar fácilmente $100. Si dedica tan sólo 10 horas adicionales a gestionar un proveedor problemático a lo largo de un proyecto, eso supone $1.000 de gastos generales puros que se ha evaporado de su presupuesto. Ese "ahorro" del presupuesto más barato desaparece rápidamente.

3. Retraso y costes de oportunidad (C_retraso)

¿Cuál es el coste de un retraso de una semana en su proyecto?

Este coste es más difícil de cuantificar, pero suele ser el más perjudicial. cómo garantiza un proveedor la puntualidad de las entregas es tan crítica. Si una pieza crítica se retrasa, puede desencadenar una cascada de costosas consecuencias:

- Parada de la línea de producción: Su cadena de montaje está parada, desperdiciando mano de obra y capacidad.

- Retraso en el lanzamiento de un producto: Se pierde la ventana de lanzamiento, lo que da ventaja a los competidores y retrasa los ingresos.

- Sanciones contractuales: Puede enfrentarse a sanciones por retrasarse en el cumplimiento de un compromiso con un cliente.

Como el legendario gurú de la calidad Dr. W. Edwards Deming declaró:

"Una norma que diga 'dar el negocio al licitador más bajo' dará lugar a mala calidad y alto coste".

Comprendió que el precio inicial carece de sentido sin una garantía de calidad y fiabilidad, porque los costes posteriores del fracaso siempre superan el ahorro inicial.

Vista rápida: Comparación de costes ocultos

| Factor de coste oculto | Riesgo del proveedor de bajo precio | Ejemplo de incidencia en los costes |

|---|---|---|

| Retrabajo y desecho (C_rework) | Mayor probabilidad de defectos | +$4.250 (con una tasa de chatarra de 10%) |

| Gastos generales de gestión (C_overhead) | Mayor tiempo de comunicación y resolución de problemas | +$1.000 (por 10 horas de motor adicionales) |

| Costes de retraso (C_delay) | Retrasos en el lanzamiento, parada de la cadena de producción | +$10.000s (en coste de oportunidad) |

Cómo examinar a los proveedores como un experto: la lista de comprobación más allá del precio

Para evaluar con confianza el valor real de un presupuesto, hay que hacer mejores preguntas. Para ir más allá del precio, hay que entrevistar a los posibles proveedores para conocer sus procesos, no solo sus promesas.

He aquí una práctica lista de comprobación diseñada para ayudarle a distinguir entre un verdadero socio de fabricación y un simple receptor de pedidos.

1. Sondear su proceso de calidad

No se limite a preguntar si tienen una certificación; pregunte cómo la aplican. Esto revela su compromiso real con la calidad y su riguroso proceso de control de calidad.

- En lugar de preguntar: "¿Tienen la certificación ISO 9001?"

- Pregunta esto: "Es estupendo que esté certificado. ¿Podría explicarme su proceso específico de gestión de una pieza no conforme? Desde el momento en que se detecta un problema hasta el informe de acción correctiva (CAR), ¿cómo se implica y mantiene informado al cliente?"

- Pregunta de seguimiento: "¿Cuáles son sus procedimientos de inspección habituales? ¿Realizan la inspección del primer artículo (FAI), y podemos obtener una copia del informe con nuestro primer envío?".

2. Verifique su experiencia técnica

El sitio web de un proveedor puede enumerar docenas de capacidades. Necesitas saber si tienen experiencia específica y relevante en un proyecto como el tuyo.

- En lugar de preguntar: "¿Puedes mecanizar Titanio?"

- Pregunta esto: "Nuestra pieza está hecha de Ti-6Al-4V y requiere tolerancias muy ajustadas. ¿Podría compartir un ejemplo de un proyecto reciente que haya realizado con un material y una complejidad similares? ¿Qué dificultades encontraron y cómo las resolvieron?".

- Pregunta de seguimiento: "¿Qué opina del diseño para la fabricación (DFM) de nuestra pieza? ¿Ve alguna característica que pueda modificarse para mejorar la calidad o reducir el tiempo de mecanizado sin afectar a la función?".

3. Comprender su comunicación y gestión de proyectos

Una producción fluida se basa en una comunicación clara y puntual. Un presupuesto barato no sirve de nada si no puedes obtener una respuesta directa cuando surgen problemas.

- En lugar de preguntar: "¿Cuánto tardará el presupuesto?"

- Pregunta esto: "Una vez iniciado el proyecto, ¿quién será nuestro único punto de contacto técnico? ¿Cuál es su frecuencia de comunicación estándar y cuál es su proceso para gestionar un cambio de diseño urgente a mitad de la producción?"

- Pregunta de seguimiento: "¿Cómo hacen el seguimiento y comunican el estado del proyecto? ¿Utilizan un portal de gestión de proyectos o recibiremos actualizaciones por correo electrónico?".

Un proveedor de calidad acogerá con agrado estas preguntas y ofrecerá respuestas seguras y detalladas. Un proveedor que sólo compite en precio puede mostrarse evasivo o poco preparado. Su respuesta le dirá todo lo que necesita saber.

Caso práctico: Cómo un "ahorro" de $12.500 casi descarrila el lanzamiento de un producto

La teoría y las listas de comprobación son útiles, pero un ejemplo del mundo real demuestra mejor que nada lo que está en juego. Veamos la historia de "Innovate Robotics", una prometedora empresa emergente que aprendió el verdadero coste de una pieza CNC por las malas.

Configuración

Innovate Robotics estaba preparando el lanzamiento de su nuevo robot colaborativo. La pieza central era un elegante controlador con una carcasa de aluminio 6061-T6 mecanizada con precisión. Era un componente estético y estructural fundamental.

Recibieron dos presupuestos para una tirada de 500 carcasas:

- Nuestra cotización (El socio de valor): $110 por unidad, por un total de $55.000. Incluimos un informe DFM complementario en el que se sugerían pequeños retoques en dos radios de esquinas internas para aumentar la resistencia y reducir el tiempo de mecanizado.

- Proveedor B (La opción de bajo coste): $85 por unidad, por un total de $42.500. El presupuesto fue rápido e impresionantemente barato.

Ante la presión de los inversores para que controlaran su ritmo de consumo, la elección parecía obvia. Se decantaron por el proveedor B y obtuvieron un resultado satisfactorio. $12.500 de ahorro inicial.

El desenredo

Llegó el primer lote de 100 carcasas y el "ahorro" empezó a evaporarse.

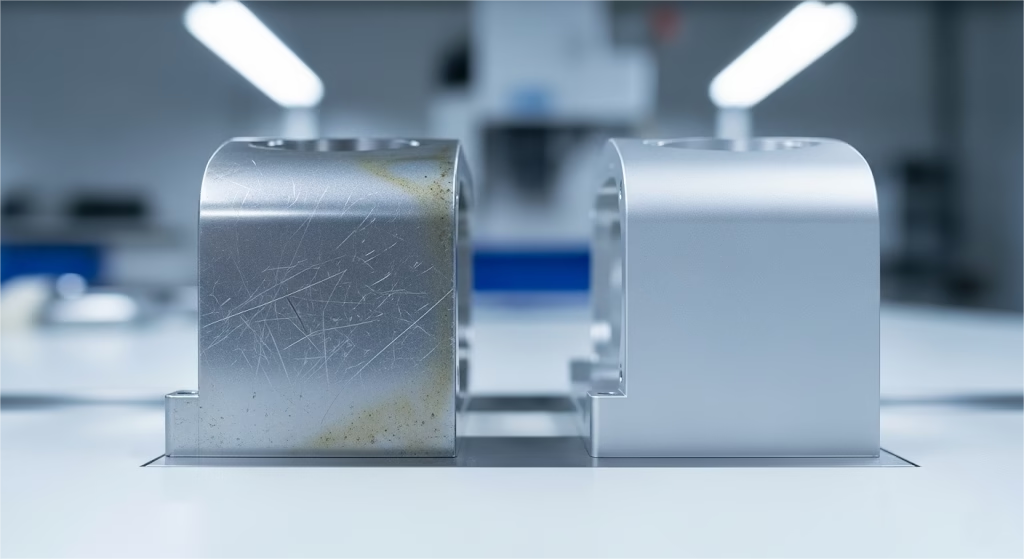

- Fallo de apilamiento de tolerancias: Alrededor de 30% de las carcasas tenían un anodizado con tolerancias incorrectas. El proveedor no había tenido en cuenta el grosor de la capa anodizada, por lo que los orificios de montaje internos para la placa de circuito impreso estaban demasiado apretados. Las placas simplemente no encajaban.

- Defectos estéticos: Más de 20% de las piezas presentaban arañazos visibles en la superficie y un color desigual debido al proceso de anodizado, lo que resulta inaceptable para un componente cosmético primario.

- El agujero negro de la comunicación: Cuando Innovate Robotics planteó estos problemas, el proveedor tardó en responder y desvió la culpa, alegando que los defectos estaban "dentro de los estándares del sector". La comunicación entre zonas horarias era frustrantemente ineficaz.

El verdadero coste del "trato"

El equipo se apresuró a evaluar los daños. El presupuesto barato generaba ahora costes muy reales y muy elevados.

- Pérdida directa de material: 50 piezas inutilizables × $85/unidad = $4,250

- Tiempo de ingeniería perdido: Su ingeniero mecánico jefe dedicó casi 40 horas -una semana laboral completa- a clasificar piezas, documentar defectos, discutir con el proveedor y tratar de encontrar una solución. A una tasa mixta conservadora de $120/hora, eso supone otro $4,800 en pura sobrecarga.

El coste tangible total de los problemas ya había alcanzado los 1.000 millones de euros. $9,050, acabando con 72% de sus "ahorros" iniciales.

Pero el mayor coste era el que no podían medir fácilmente: tiempo. A un mes del lanzamiento de su producto, se enfrentaban a la aterradora perspectiva de no disponer de suficientes controladores operativos. Todo el impulso de la empresa en el mercado estaba en peligro.

Esta es la definición misma de una falsa economía. La decisión de ahorrar unos dólares por adelantado generó un problema mucho más costoso a posteriori. Esto demuestra que elegir un proveedor de fabricación no es una simple compra, sino una inversión en seguridad.

De proveedor a socio: Construir su ventaja competitiva

Los líderes de ingeniería más experimentados no piensan en términos de "encontrar un buen proveedor". Piensan en términos de "construir una cartera estratégica de proveedores".

Entienden que el objetivo no es sólo comprar una pieza; se trata de crear una cadena de suministro resistente a través de asociaciones estratégicas. Esta es su ventaja competitiva definitiva.

Este cambio de mentalidad, de una relación transaccional a un modelo de asociación, es crucial. Un proveedor se limita a ejecutar una orden de compra. Un socio trabaja activamente para que su producto sea mejor y su proceso más eficiente.

En Taiichi Ohnoel padre del Sistema de Producción Toyota, señaló sabiamente:

"Los costes no existen para ser calculados. Los costes existen para ser reducidos".

Un presupuesto bajo es un cálculo estático. Un verdadero socio le ayuda activamente reducir costes eliminando el despilfarro en todas sus formas: defectos, retrasos y pérdida de tiempo de ingeniería.

Desarrollar una cartera de proveedores por niveles

El enfoque más sofisticado no consiste en encontrar un proveedor perfecto para todo. Se trata de crear una pequeña cartera de confianza adaptada a sus necesidades:

- Nivel 1: Los socios estratégicos. Son los expertos a los que debe acudir para los componentes más críticos y de tolerancia más ajustada, en los que el coste de un fallo es catastrófico. Sus presupuestos pueden ser más elevados, pero funcionan como una extensión de su equipo de ingeniería. Proporcionan información proactiva sobre DFM y pueden hacer frente a los retos más complejos.

- Nivel 2: Los caballos de batalla fiables. Se trata de proveedores de confianza para la mayoría de sus piezas estándar. Tienen calidad probada, comunicación fiable y precios competitivos. No necesita que co-diseñen su producto, pero confía en que le suministren siempre lo que necesita.

- Nivel 3: Jugadores de velocidad y prototipos. Para soportes internos no críticos, prototipos en fase inicial o comprobaciones de ajuste, la velocidad y el bajo coste son los factores principales. Este nivel se utiliza para trabajos en los que se pueden tolerar más gastos generales de gestión y un mayor riesgo de pequeñas imperfecciones.

Una estrategia de aprovisionamiento madura no consiste en encontrar el precio más bajo para cada pieza. Se trata de tener la sabiduría necesaria para asignar la pieza adecuada al nivel adecuado de proveedor, una decisión que se detalla en este artículo. Análisis del mecanizado en 3 ejes frente al mecanizado en 5 ejes. El objetivo de este artículo es proporcionarle las herramientas necesarias para que pueda juzgar correctamente.

La prueba de fuego: cómo gestionan la DFM

El mejor indicador del potencial de un proveedor como socio es su forma de enfocar las cosas. Diseño para la fabricación (DFM).

- Un proveedor de bajo coste ve su archivo CAD como una instrucción final. Lo mecanizarán exactamente como se solicita, incluso si detectan características que aumenten el coste, supongan un riesgo de fallo o comprometan la calidad.

- Un verdadero socio ve su archivo CAD como el inicio de una conversación. Se pondrán en contacto con usted de forma proactiva con sugerencias como:

- "Nos hemos dado cuenta de que esta cavidad interna tiene esquinas afiladas. Cambiándolas a un radio de 0,5 mm, podemos utilizar una fresa estándar en lugar de la electroerosión lenta, lo que reducirá el coste de la pieza en 15%".

- "Este grosor de pared es bastante fino. Ha considerado añadir una pequeña nervadura aquí para mejorar la rigidez durante el mecanizado y evitar el alabeo?"

¿Optimización para funciones complejas?

Nuestros servicios de fresado CNC se basan en la información proactiva de DFM para resolver problemas como las cavidades internas y las paredes finas.

Esta información proactiva es la que crea valor. Es la señal más clara posible de que el proveedor está interesado en su éxito, no solo en conseguir el pedido.

Su decisión define su valor

Elegir un proveedor de mecanizado CNC nunca es sólo una partida del presupuesto. Es una decisión crítica que refleja sus prioridades como líder en ingeniería.

El valor que usted aporta a su organización no procede únicamente de la gestión de costes, sino de la gestión proactiva del riesgo y de garantizar el éxito del proyecto. Al cambiar su enfoque del presupuesto inicial al coste total, pasa de ser un tomador de precios a ser un impulsor de valor.

Los marcos y las historias de esta guía están diseñados para permitirle hacer ese cambio. Ahora tiene las herramientas para cuantificar los costes ocultos, las preguntas para investigar a los proveedores como un experto y las pruebas del mundo real para justificar sus decisiones ante su equipo.

Más allá del CNC: un principio universal para la fabricación

Ahora que dispone de un marco sólido para evaluar el mecanizado CNC, puede que se pregunte: ¿cómo se aplica esto a otros procesos de fabricación como el moldeo por inyección o la fabricación de chapas metálicas?

La respuesta es: los principios subyacentes son universales. Aunque las cuestiones técnicas específicas cambien, la metodología básica de mirar más allá de la etiqueta del precio sigue siendo la misma. Los costes de la mala calidad -reprocesamiento, gastos generales y retrasos- están presentes en todas las disciplinas de fabricación. Al dominar esta mentalidad centrada en el coste total de propiedad para CNC, habrá desarrollado una competencia estratégica que le convertirá en un líder más eficaz en toda la cadena de suministro.

Empiece con un presupuesto sin riesgos

¿Está listo para experimentar un proceso de cotización que prioriza el valor y la certidumbre?

Cargue su archivo CAD hoy mismo. Nuestro equipo de ingenieros hará algo más que ofrecerle un precio. Le proporcionaremos un presupuesto completo que incluye un análisis DFM gratuito, destacando las oportunidades en las que puede reducir realmente los costes sin sacrificar la calidad o la función. Este es el primer paso para comprender coste real de las piezas CNC y establecer una relación de colaboración que genere beneficios mucho después del pago de la factura.