¿Frustrado por ver cómo sus precisos diseños fracasan en el taller debido a un simple golpe de rosca? En este artículo se presenta un marco de GpD de eficacia probada para el diseño de machos de roscar que va más allá de los gráficos básicos y le permite eliminar los errores de fabricación en su origen para conseguir costes predecibles y proyectos rentables.

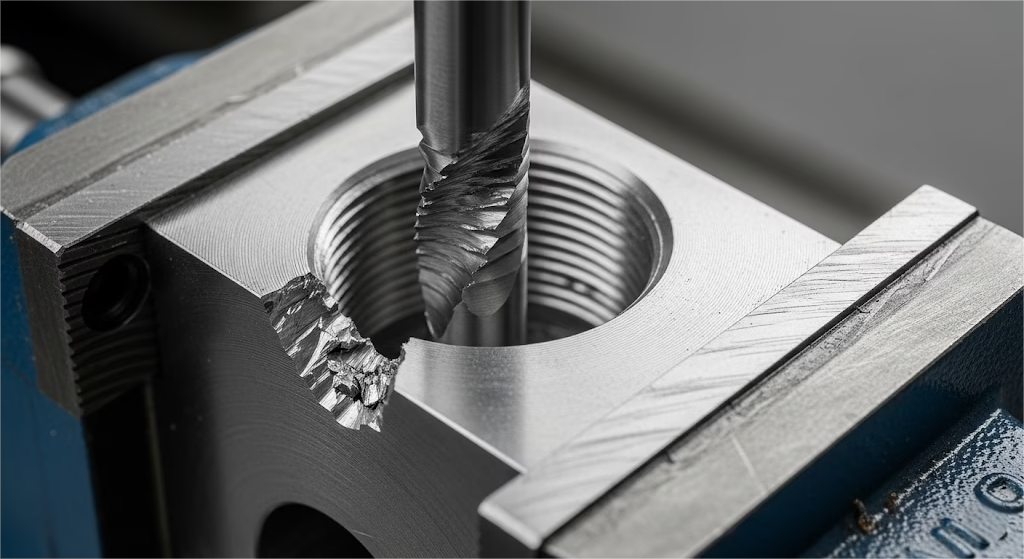

Entre los errores críticos de diseño del roscado se incluyen el uso de un roscado excesivo, que aumenta drásticamente el par y provoca la rotura del macho; el diseño de orificios ciegos sin suficiente espacio libre para la viruta, lo que provoca el fallo de la herramienta; y la falta de atención a las propiedades de endurecimiento por deformación del material, lo que provoca fallos catastróficos en materiales duros.

Pero detectar estos errores comunes es sólo la mitad de la batalla. El verdadero reto consiste en aplicar el marco de toma de decisiones que utilizan los ingenieros superiores para sopesar la resistencia de la rosca y el riesgo de fabricación de un material determinado.

Siga leyendo para conocer este enfoque sistemático, una mentalidad que va más allá de las simples reglas y le proporciona un control predecible sobre sus resultados.

Por qué debes dejar de perseguir el compromiso del hilo 100%

Uno de los mitos más omnipresentes en el diseño mecánico, especialmente entre quienes se inician en Diseño para la fabricación (DFM), es la creencia de que una pieza más fuerte requiere una rosca 100%.

Parece lógico: un mayor contacto de la rosca debería equivaler a una mayor resistencia. Pero en el mundo real del mecanizado, esta búsqueda no sólo es innecesaria, sino que es la causa directa de fallos catastróficos del macho de roscar.

El poder del porcentaje de compromiso de los hilos

El porcentaje de roscado define qué parte de la rosca interna entra en contacto con la rosca externa (el tornillo). Lo más importante es que la relación entre este porcentaje, la resistencia de la rosca y el par necesario para roscar el orificio no es lineal. Es una relación de rendimientos marcadamente decrecientes.

Considere estos datos, que deberían cambiar fundamentalmente su forma de enfocar el diseño de los hilos:

- Aumento del compromiso de la rosca de 50% a 75% casi dobles el par de apriete necesario.

- Pasando de 75% a 100% compromiso triples el par de nuevo.

Ahora, aquí está la compensación crucial: una rosca con un engrane de 75% ya está proporcionando 95% de toda la fuerza de una rosca engranada de 100%. Estás sometiendo al grifo a una tensión tres veces mayor por una ganancia insignificante de resistencia de 5%.

Se trata de un compromiso de ingeniería que casi nunca merece la pena. Como dice Bob Warfield, experto en mecanizado CNC, fundador de CNC Cookbook, señala sistemáticamente, ceñirse a un porcentaje de compromiso más bajo es una de las formas más fáciles y eficaces de evitar que se rompan los grifos.

La forma correcta de calcular el tamaño de la broca de roscar

Esto nos lleva al taladro de rosca. Establecer agujeros piloto precisos con nuestro taladro CNC es fundamental. La fórmula común Tamaño de broca = Diámetro nominal - Paso es una trampa; calcula un tamaño de agujero para casi 100% compromiso. Debe descartarlo.

Garantizar que el taladro de roscado se ejecuta con absoluta precisión es el primer paso fundamental. Nuestros servicios de taladrado CNC de precisión están diseñados precisamente para este reto.

En cambio, un enfoque profesional consiste en calcular el tamaño de la broca basándose en un objetivo porcentaje de compromiso. Utilice esta fórmula para diseñar el éxito:

Diámetro del macho de roscar = Diámetro nominal - (1,0825 x Paso x Objetivo %)

Para que todo esto sea inmediatamente factible, he aquí un marco que puede aplicar a sus diseños. Piense en él no como un gráfico rígido, sino como una herramienta de toma de decisiones para equilibrar resistencia y fabricabilidad.

| Tipo de material | Rosca recomendada % | Justificación del diseño |

|---|---|---|

| Materiales duros (Acero inoxidable, titanio, Inconel) | 55% - 65% | Estos materiales se endurecen rápidamente. Reducir el par de apriete es su prioridad #1 para evitar la rotura del macho de roscar. |

| Aceros de uso general (Acero aleado de bajo contenido en carbono) | 65% - 75% | Este es el punto óptimo, que proporciona una excelente resistencia con un nivel manejable y seguro de par de roscado. |

| Materiales blandos y dúctiles (Aluminio, latón, cobre) | 75% - 80% | El material es indulgente, por lo que puede utilizarse un compromiso mayor para garantizar la máxima resistencia sin riesgos significativos. |

Al elegir conscientemente un porcentaje de compromiso más bajo e inteligente, está pasando de ser un diseñador pasivo que se limita a seguir un gráfico a ser un ingeniero activo que controla estratégicamente el riesgo y el coste.

Su Manual de Diseño de Tapping: 5 reglas para su lista de comprobación previa al lanzamiento

Conocer la teoría es una cosa; aplicarla con coherencia es lo que diferencia a un buen ingeniero de uno excelente. Las cinco reglas siguientes son una lista de comprobación práctica y práctica que puede repasar antes de lanzar cualquier diseño con orificios roscados.

-

Dominar el "espacio" dentro de un agujero ciego

Cuando se trabaja con un orificio ciego (uno que no atraviesa toda la pieza), dos características geométricas que se pasan por alto fácilmente se convierten en fundamentales para el éxito.

- El chaflán de entrada: Un pequeño chaflán en la boca del orificio no sólo sirve para desbarbar. Actúa como un embudo crucial, guiando el macho de roscar con precisión en el orificio, reduciendo el par de entrada y evitando que las roscas se pelen al principio.

- Norma aplicable: Diseñar un chaflán de entrada con un diámetro De 0,2 mm a 0,4 mm más grande que el diámetro mayor de la rosca.

- La liquidación final: Un macho de roscar necesita espacio en el fondo de un orificio ciego para alojar tanto la punta cónica de la herramienta como las virutas que produce. Sin este espacio, las virutas se apelmazarán, atascando el macho de roscar y provocando su rotura.

- Norma aplicable: Diseñar la profundidad total del orificio para que sea la profundidad de roscado efectiva requerida. más al menos 4 veces el tono del hilo para la holgura. Para una rosca M5x0,8, son 3,2 mm más de profundidad.

- El chaflán de entrada: Un pequeño chaflán en la boca del orificio no sólo sirve para desbarbar. Actúa como un embudo crucial, guiando el macho de roscar con precisión en el orificio, reduciendo el par de entrada y evitando que las roscas se pelen al principio.

-

Personalice su estrategia según el material: Aluminio frente a acero inoxidable

Tratar todos los materiales por igual es una receta para el fracaso. Un diseño que funciona perfectamente en aluminio fracasará casi seguro en acero inoxidable. Debe adaptar su estrategia.

- Para aluminio y materiales dúctiles: El aluminio es "gomoso" y sus virutas pueden atascar fácilmente un grifo. Sin embargo, su ductilidad lo convierte en un candidato perfecto para roscado de formas (también llamado roll tapping).

Este proceso desplaza el material en lugar de cortarlo. Esto crea roscas más fuertes, no produce virutas y reduce drásticamente el riesgo de rotura, por lo que es la mejor opción para agujeros ciegos en estos materiales.

- Para acero inoxidable y materiales duros: El acero inoxidable es famoso por endurecimiento del trabajo-se endurece considerablemente a medida que se mecaniza. Esto genera un calor y un par de apriete inmensos. Para estos materiales, debe utilizar un paso de rosca bajo (55-65%), garantizar una lubricación excelente y su plano debe exigir implícitamente un macho de roscar con un revestimiento de alto rendimiento (como TiAlN) diseñado para estas condiciones.

-

Respete la física: El grosor mínimo de pared seguro

El roscado ejerce una fuerza radial hacia el exterior del agujero. Si la pared circundante es demasiado fina, puede abombarse o incluso agrietarse, poniendo en peligro toda la pieza.

- Norma aplicable: Asegúrese de que el espesor mínimo de la pared alrededor de su orificio roscado es al menos igual al diámetro nominal de la rosca (1D), y idealmente 1,5 veces el diámetro (1,5D) para cualquier aplicación estructural o crítica.

-

"Habla el maquinista" en su dibujo técnico

El dibujo es una herramienta de comunicación directa con el taller. Utilícelo para eliminar ambigüedades y mostrar su experiencia en DFM. En lugar de anotar simplemente "ROSCA M6", una instrucción más experta para una pieza de aluminio sería "ROSCA ENROLLADA M6x1,0 (SE RECOMIENDA ROSCA DE FORMA)". Esta única nota indica al maquinista que usted ha considerado el mejor proceso, lo que le capacita para utilizar un método superior y reduce la posibilidad de error.

-

Reconocer la variable oculta: El tamaño real del agujero

Por último, incluso con cálculos perfectos, pueden producirse fallos. ¿Por qué? La causa principal suele ser el propio orificio. Una broca desgastada o mal afilada puede producir fácilmente un agujero ligeramente subdimensionado.

Un tamaño de orificio incorrecto es la causa más común de fallo del macho de roscar.

Esta desviación de la intención de su diseño puede ser suficiente para disparar el par de apriete y romper el macho de roscar. Aunque no puede controlar el desgaste de la herramienta, especificar el tamaño correcto del orificio y su tolerancia en el plano es su principal defensa.

Piense en estos cinco puntos como el núcleo de una lista de comprobación de diseño profesional. Aplicarlas de forma coherente hará que sus diseños pasen de ser una fuente de problemas potenciales a un modelo de fabricabilidad.

¿Cuándo se debe abandonar estratégicamente el roscado en favor del fresado de roscas?

Para muchos diseñadores, el roscado es el método por defecto para crear roscas internas. Sin embargo, un experto avezado lo considera una opción más dentro de un conjunto de herramientas más amplio. El fresado de roscas no es una mera sustitución; es una herramienta estratégica para la gestión de riesgos.

En lugar de ser una elección binaria, su decisión de utilizar el roscado frente al fresado de roscas debe basarse en una detallada cálculo riesgo/recompensa.

El fresado de roscas es un proceso más lento, pero intrínsecamente más seguro. Es mucho menos probable que una fresa de roscar se rompa de forma catastrófica y, si lo hace, no suele atascarse en la pieza, lo que facilita su recuperación.

Entonces, ¿cuándo debe especificar el fresado de roscas en su dibujo? He aquí un sencillo modelo de decisión. Si su pieza cumple cualquier de los siguientes criterios, debería considerar el fresado de roscas como la opción más segura por defecto:

- ¿Es una pieza de gran valor? Cuando el valor de la propia pieza mecanizada supera $1,000El coste añadido de un proceso de mecanizado más lento es un seguro barato contra la pérdida total.

- ¿El material es difícil o exótico? Para materiales como Inconel, aceros endurecidos o titanio.La ventana de mecanizado es extremadamente estrecha. El fresado de roscas ofrece un grado de control mucho mayor y un menor riesgo de fallo.

- ¿El diámetro de la rosca es grande o no es estándar? Para roscas mayores que M24o para perfiles personalizados, como roscas multiarranque o de paso fino, una fresa de rosca única ofrece mucha más flexibilidad y fiabilidad que un macho de roscar grande, caro y frágil.

- ¿Es una aplicación de pared delgada? Las fuerzas de corte radiales en el fresado de roscas son significativamente menores que en el roscado, lo que reduce drásticamente el riesgo de deformar o agrietar elementos de paredes finas.

Elegir activamente el fresado de roscas en estas situaciones demuestra un nivel superior de pensamiento. Demuestra que no sólo se está diseñando un elemento, sino que se está gestionando todo el proceso de fabricación, equilibrando costes, riesgos y calidad para lograr el mejor resultado posible.

Desde el taller: Un cuento con moraleja sobre un error de $6.000

La teoría y los datos son poderosos, pero algunas lecciones sólo se aprenden de verdad a través de la costosa experiencia. Permítanme compartir con ustedes la historia de un proyecto real que ilustra perfectamente cómo un diseño "correcto sobre el papel" puede salir catastróficamente mal en la producción.

Estábamos desarrollando una carcasa de alta precisión para un sensor de drones, mecanizada a partir de un bloque de aluminio 7075-T6. El diseño presentaba doce orificios ciegos M3 para fijar la placa de circuito impreso interna.

Nuestro diseño inicial, creado por un joven y diligente ingeniero, seguía la tabla estándar de taladrado de machos de roscar, especificando un orificio de ø2,5 mm para la rosca M3x0,5. Esto equivalía al engranaje de rosca estándar 75%, una especificación perfecta. Esto equivalía a una rosca estándar 75%, una especificación perfecta.

El resultado fue un desastre.

Durante la primera tirada de producción, los machos de roscar M3 empezaron a romperse con una frecuencia alarmante. Cuando mecanizamos la tercera pieza, ya habíamos roto cuatro machos.

Como la rotura se produjo en el interior de componentes casi terminados, dos de las carcasas $3.000 tuvieron que desecharse. La línea de producción se detuvo, la confianza entre los equipos de diseño y fabricación se resquebrajó y el calendario del proyecto se vio repentinamente en peligro.

La dolorosa lección fue la brecha crítica entre la teoría y la realidad. Aunque la 7075-T6 es una aleación de aluminio, es mucho más dura y más propensa al endurecimiento por deformación que su homóloga más común, la 6061. Para un pequeño macho de roscar M3 en un orificio ciego, el acoplamiento estándar 75% generaba niveles fatales de par de apriete.

La solución fue un arreglo polifacético nacido de este costoso fracaso:

- Parámetros de diseño optimizados: Revisamos el dibujo, aumentando el diámetro del orificio de ø2,5 mm a ø2,6 mm. Este pequeño cambio de 0,1 mm redujo el engrane de la rosca a aproximadamente 62%, disminuyendo drásticamente el par de apriete. Para un montaje de PCB no estructural, la ligera reducción de la resistencia a la extracción era irrelevante.

- Mayor espacio libre para virutas: Profundizamos el orificio ciego para proporcionar 4,5 mm de espacio libre en la parte inferior, lo que da a las virutas más espacio para acumularse sin empaquetar.

- Especificar la herramienta adecuada: Y lo que es más importante, ahora nuestra hoja de proceso pide explícitamente una macho de conformación de estrías en espiral. Esto eliminó por completo el problema de las virutas y creó roscas más resistentes y endurecidas por el trabajo.

¿El resultado? Posteriormente produjimos más de 100 unidades con cero fallos en el grifo y cero desechos. Compartimos esta historia no para culpar a nadie, sino para demostrar que la verdadera pericia reside en comprender no sólo las normas, sino el contexto en el que se aplican.

Esta experiencia, que nos costó más de $6.000, es ahora una parte esencial de nuestro ADN de diseño, y esperamos que ahora forme parte del suyo.

Fallos en el diseño de la toma: Tabla de diagnóstico rápido

| El problema | Causas profundas en el diseño | Solución de diseño | Costosa consecuencia |

|---|---|---|---|

| Grifos rotos | Enganche excesivo de la rosca (>75%) | Objetivo 55-75% Compromiso | Rechazo de piezas, tiempo de inactividad de la máquina |

| Fallo del orificio ciego | Juego de virutas / chaflán insuficiente | Añadir holgura (≥4P) y chaflán | Rotura de grifo Pieza interior |

| Mala calidad del hilo | Estrategia material errónea | Utilizar grifos de forma / menor compromiso | Endurecimiento del trabajo, fallo de montaje |

| Deformación/fisuración de muros | Espesor de pared insuficiente | Espesor de pared ≥ 1,5x Diámetro | Integridad de las piezas comprometida |

¿Cuál es la siguiente pregunta que debe hacerse?

Una vez dominados los principios del diseño para la toma interna, un ingeniero con visión de futuro como usted podría preguntarse naturalmente: "¿Cómo se aplican estos conceptos a la creación de externo ¿Hilos?"

Aunque las herramientas son diferentes (un troquel para roscado manual o roscado de un solo punto en un torno), la filosofía básica de ingeniería es idéntica. El objetivo es siempre controlar las fuerzas de corte, respetar las propiedades del material y reducir la tensión en la herramienta y la pieza. Principios como garantizar una lubricación adecuada, proporcionar ranuras de alivio donde termina una rosca y comprender cómo se endurece el material son igual de críticos cuando se cortan roscas en el exterior de una pieza.

La mentalidad que ha desarrollado a lo largo de esta guía -diseñar proactivamente para la fabricación- es un activo universal que le convertirá en un ingeniero más eficaz en todos los procesos.

Conclusión: De ingeniero de diseño a socio fabricante

Volvamos al punto de partida: el desgarrador sonido de un grifo rompiéndose en una pieza casi terminada. Ese sonido representa algo más que una pérdida económica: representa una brecha entre la intención del diseño y la realidad de la fabricación. Al final de esta guía, habrá adquirido los conocimientos necesarios para cerrar esa brecha para siempre.

Ahora comprende que el secreto del éxito en el diseño de hilos no reside en atenerse ciegamente a los gráficos, sino en tomar decisiones activas e inteligentes.

- Sabes que control de la rosca es su palanca más poderosa para gestionar el riesgo.

- Usted sabe que el detalles de geometría-Los chaflanes y las holguras son tan importantes como la propia rosca.

- Y lo más importante, has aprendido a piensa como un maquinista-adaptar tu estrategia al material y anticipar las fuerzas físicas en juego.

Este enfoque hace que deje de ser un simple diseñador de piezas para convertirse en un verdadero socio en el proceso de fabricación. Los principios del diseño para el roscado son un ejemplo perfecto de cómo una gestión del desarrollo de productos proactiva y bien pensada es la forma más eficaz de ahorrar tiempo, reducir costes y forjarse una reputación de excelencia.