Frustrado por diseños CAD perfectos que se convierten en chatarra deformada y cara durante Mecanizado CNC? Esta guía presenta el Marco Antifrágil, un conjunto de reglas de GpD de eficacia probada que transforma la incertidumbre del diseño en costes predecibles y piezas correctas a la primera.

Los principales errores de diseño de CNC consisten en especificar paredes finas que provocan vibraciones en la máquina, diseñar relaciones costillas/paredes inadecuadas que crean marcas de hundimiento y tensiones, y definir esquinas internas afiladas o tolerancias demasiado estrechas que aumentan drásticamente el tiempo y el coste de fabricación.

Pero detectar a estos individuos defectos de diseño es sólo el primer paso. Lo que realmente distingue a los ingenieros de élite no es solo conocer las reglas, sino utilizar un marco sistemático de toma de decisiones para equilibrar rendimiento, coste y fabricabilidad.

Esta guía le guiará a través de ese marco exacto, proporcionándole las reglas cuantitativas y los conocimientos estratégicos necesarios para ir más allá de la simple evitación de errores y empezar a diseñar piezas verdaderamente optimizadas y antifrágiles.

¿Por qué las piezas de paredes finas se destruyen durante el mecanizado?

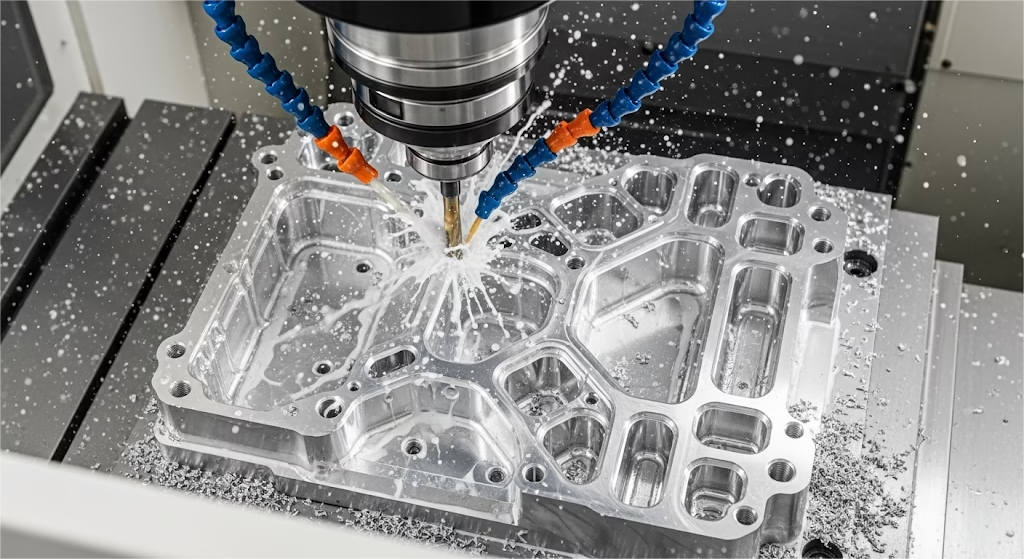

Antes de sumergirnos en las soluciones, es fundamental comprender las fuerzas en juego. Cuando se entiende el "por qué" del fallo, el "cómo" de la solución se vuelve intuitivo. Hay tres fuerzas invisibles que trabajan en contra de su diseño dentro de la máquina CNC.

Resumen: Las tres fuerzas del fallo de mecanizado

| Modo de fallo | Causa raíz | Consecuencia principal |

|---|---|---|

| Vibración de la pieza (Chatter) | La frecuencia de la herramienta se sincroniza con la frecuencia de resonancia natural de la pieza. | Acabado superficial ondulado, escasa precisión dimensional. |

| Deformación térmica | Expansión y contracción desiguales del calor debido a las fuerzas de corte. | Inclinación de la pieza, torsión y acumulación de tensiones internas. |

| Distorsión de sujeción | La pieza se flexiona bajo la presión del tornillo de banco durante la operación de mecanizado. | Las superficies no son planas o verdaderas después de soltar la pieza. |

¿Qué es el "chatter" y por qué arruina el acabado superficial?

Charla, o vibración autoexcitadaes el fantasma de la máquina. Imagine que golpea el lateral de un tambor: vibra a una frecuencia específica. Ahora, imagine una herramienta de corte CNC, girando a decenas de miles de RPM, golpeando esa misma piel de tambor miles de veces por segundo.

Si la frecuencia de esos "golpecitos" coincide con la frecuencia de resonancia natural de su delgada pared, ésta empieza a vibrar violentamente.

Esto no es aleatorio. Se trata de un bucle de retroalimentación en el que la acción de corte de la herramienta excita la pieza, y la vibración de la pieza afecta a su vez al siguiente corte de la herramienta. ¿Cuál es el resultado? Un patrón ondulado característico de marcas de herramienta en la superficie y una pieza con dimensiones imprecisas.

Por eso, incluso la máquina más rígida y de gama alta puede producir una pieza de mala calidad si el propio diseño es propenso a las vibraciones.

¿Cómo deforma térmicamente una pieza perfectamente recta?

El proceso de corte de metal genera una inmensa cantidad de calor localizado. Aunque los refrigerantes ayudan a controlarlo, el efecto en las piezas finas puede ser dramático. El factor clave aquí es un conductividad térmica del material.

Consideremos el aluminio 6061, con una conductividad térmica elevada (≈205 W/m-K). El calor de la herramienta de corte se propaga rápidamente por toda la pieza. A medida que la pared delgada se calienta, se expande.

Una vez finalizado el corte y enfriada, la pieza se contrae, pero no siempre de manera uniforme. Este ciclo térmico introduce tensiones internas que pueden hacer que una pieza antes plana se arquee o se tuerza.

En cambio, el acero inoxidable tiene una conductividad mucho menor (≈16 W/m-K). Atrapa el calor en la zona de corte, lo que puede provocar un endurecimiento localizado y dificultar aún más el mecanizado del material, además de suponer un riesgo de distorsión.

¿Cómo puede la fuerza de sujeción doblar una pieza antes del primer corte?

Para mecanizar una pieza, hay que mantenerla absolutamente inmóvil. Esto suele hacerse con un tornillo de banco potente o con útiles a medida. Aunque es necesaria, esta fuerza de sujeción puede ser una fuente de deformación.

Imagine que aprieta una botella de agua de plástico. Incluso una pequeña presión hará que las finas paredes se desvíen. Lo mismo le ocurre a su pieza dentro del tornillo de banco. Una carcasa de paredes finas puede flexionarse sólo unas micras por la presión de apriete. A continuación, la máquina corta esta pieza ligeramente flexionada.

Cuando se termina el mecanizado y se suelta la pieza, ésta vuelve a su estado natural, pero ahora las superficies mecanizadas ya no son verdaderas ni planas. Para una carcasa de aluminio típica de 200x100x2 mm,

una desalineación de sujeción de sólo 0,1 mm puede dar lugar a una desviación de la planitud final de más de 0,05 mm-suficiente como para suspender nuestro riguroso proceso de control de calidad.

La "zona segura": Reglas cuantificables para diseñar piezas estables

Ahora que conoce las fuerzas que actúan en su contra, vamos a construir su defensa. Esta es su "zona segura": un conjunto de normas y directrices cuantificables. Seguirlas no solo aumentará su tasa de éxito, sino que le dará confianza para innovar, sabiendo que sus diseños se basan en sólidos principios de fabricación.

¿Hasta qué grosor se puede mecanizar un muro?

Aunque es tentador buscar un único número, la verdad tiene más matices. El espesor de pared mínimo absoluto no es una regla fija, sino una función dinámica del material, la geometría y el riesgo. Sin embargo, podemos establecer directrices muy fiables:

| Material | General Mínimo (Alto Éxito) | Experto Mínimo (Requiere DFM) |

| Aluminio (6061, 7075) | 1,5 mm (0,060 pulg.) | 0,8 mm (0,030 pulg.) |

| Acero (inoxidable, aleado) | 2,0 mm (0,080 pulg.) | 1,0 mm (0,040 pulg.) |

| Plásticos (Delrin, ABS) | 1,5 mm (0,060 pulg.) | 1,0 mm (0,040 pulg.) |

Consideraciones clave:

- La relación de aspecto es fundamental: El factor más importante es la relación altura/espesor del muro. Un muro con una relación inferior a 10:1 suele ser estable. Excederlo puede aumentar drásticamente el tiempo de mecanizado y el riesgo.

- Nota sobre el mecanizado "héroe": ¿Puede un maquinista experto crear una pared de aluminio de 0,5 mm? Sí, para un único prototipo, en condiciones perfectas. Pero no se trata de una dimensión repetible y segura para la producción. Para piezas de producción en las que la uniformidad es fundamental, la estrategia más rentable es mantenerse dentro del "mínimo general".

La "proporción áurea" para diseñar costillas fuertes

Las nervaduras son su herramienta más poderosa para añadir rigidez sin añadir un peso significativo. Sin embargo, unas costillas mal diseñadas pueden crear más problemas de los que resuelven, provocando hundimientos y concentraciones de tensiones. Estas son las reglas de oro para un diseño eficaz de las costillas:

- ¿Qué grosor debe tener una costilla? El grosor de una costilla debe ser 50% a 60% de la pared a la que está unida. Si la costilla es demasiado gruesa, se crea una gran masa de material que se encogerá y enfriará de forma diferente, lo que provocará una "marca de hundimiento" visible en el lado opuesto de la pared.

- Fórmula: Tcostilla = (0,5 a 0,6) × Tpared

- ¿Qué altura puede tener una costilla? La altura no debe ser superior a 3 veces el espesor nominal de la pared. Las nervaduras más altas se convierten a su vez en elementos de pared delgada y son propensas a romperse o vibrar durante el mecanizado.

- Fórmula: Hcostilla ≤ 3 × Tpared

- ¿A qué distancia deben estar las costillas? El espacio entre dos costillas debe ser de al menos 2 veces el espesor nominal de la pared. De este modo se garantiza que la herramienta de corte tenga espacio suficiente para mecanizar el canal entre ellas sin que las paredes se flexionen.

- Fórmula: Scostillas ≥ 2 × Tpared

¿Qué detalles influyen más en la maquinabilidad?

El diablo está en los detalles. Las características pequeñas, aparentemente menores, suelen tener el mayor impacto en el coste y la calidad.

La esquina interior radio es un factor de coste enorme. Las esquinas internas afiladas no pueden mecanizarse con una herramienta redonda. Debe diseñar un radio de redondeo. Para obtener resultados óptimos, el radio de la esquina interna debe ser de al menos 1/3 de la profundidad de la cavidad.

Y lo que es más importante, como suele aconsejar Greg Paulsen, de Xometry, diseñar pensando en radios de herramienta estándar (por ejemplo, 3 mm, 6 mm) es una de las formas más sencillas de reducir los costes de mecanizado, ya que permite al maquinista utilizar herramientas comunes y rígidas a velocidades óptimas.

¿Cómo pensar más allá de la pieza y diseñar para el proceso?

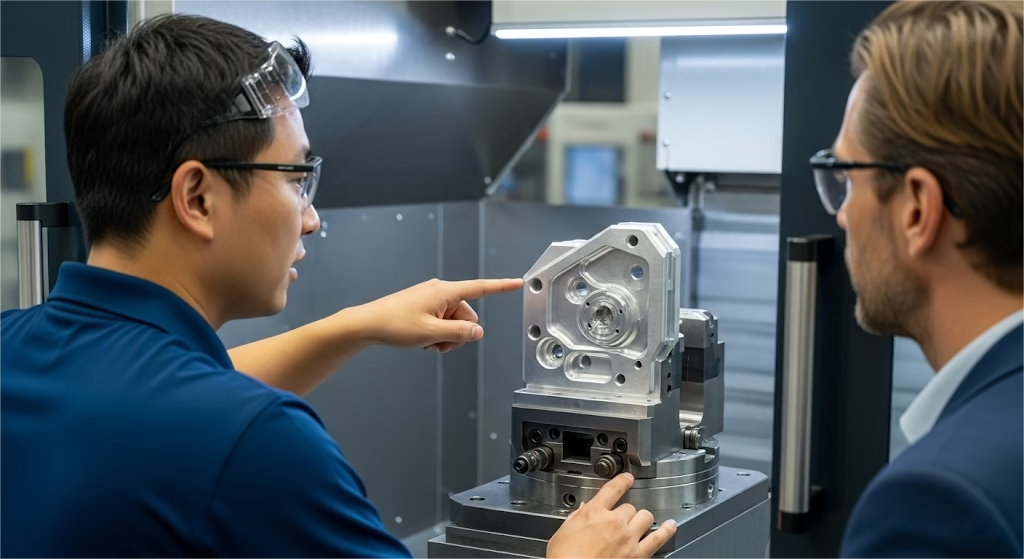

Seguir las reglas de diseño es la base de una buena DFM. Pero para elevar realmente su habilidad, necesita cambiar su mentalidad. Los grandes ingenieros no se limitan a diseñar un objeto estático, sino que coreografían mentalmente todo el proceso de fabricación. No sólo diseñan la pieza, sino también el ruta a crearlo.

Cómo empezar a "pensar como un maquinista"

Antes de finalizar un diseño, realice una "revisión virtual del proceso". Imagínese que usted es el maquinista que acaba de recibir su archivo. ¿Cuáles son las primeras preguntas que haría?

- "¿Cómo se supone que voy a sostener esta cosa?" Esta es la pregunta más crítica. Observe su pieza. ¿Dónde están las superficies planas, estables y paralelas para que se sujete un tornillo de banco? En el caso de nuestro estudio sobre el control remoto de drones, el diseño inicial era todo curvas suaves, por lo que no había un buen lugar para sujetar la pieza. La solución consistió en diseñar la pieza para mecanizarla a partir de un bloque más grande, dejando un "marco" de material de sacrificio alrededor de la pieza para la sujeción, que se retiró en la operación final. A veces, incluso es necesario añadir un elemento temporal -una pestaña o un saliente- únicamente para sujetar la pieza, que se mecaniza al final.

- "¿Pueden mis herramientas alcanzar realmente esa característica?". Su software CAD puede crear cualquier geometría, pero una máquina CNC está limitada por el alcance físico de sus herramientas de corte. Observe las cavidades profundas y los canales estrechos. ¿Hay espacio suficiente para una fresa de tamaño estándar? ¿O está forzando el uso de una herramienta larga y delgada que es muy susceptible a la desviación y la vibración? Ensanchar un canal un milímetro o aumentar el radio de una esquina puede marcar la diferencia entre un proceso eficaz y otro arriesgado y caro.

¿Por qué su material es más que un color en CAD?

Como vimos con la deformación térmica, las propiedades de los materiales no son datos abstractos, sino que tienen profundas consecuencias en el mundo real. Un diseñador estratégico aprovecha estas propiedades en lugar de luchar contra ellas.

Piense de nuevo en la diferencia de conductividad térmica entre el aluminio y el acero inoxidable. Cuando se diseña una pieza de aluminio de paredes finas que se va a someter a un mecanizado intenso, se puede prever la acumulación de calor.

Esto puede llevarle a diseñar elementos que actúen como disipadores de calor o a especificar un proceso de mecanizado en varias fases en el que la pieza se desbaste, se deje enfriar y se estabilice antes de realizar los cortes finales de acabado.

Se trata de un nivel de diseño respetuoso con el proceso que evita costosas sorpresas y demuestra verdadera experiencia a su socio fabricante.

¿Cómo influyen las decisiones de diseño en el coste final?

Como ingeniero, usted no es sólo un profesional técnico; es un administrador de los recursos del proyecto. Cada decisión que toma en CAD tiene un impacto directo y a menudo dramático en el coste final de la pieza.

Comprender esta relación le permitirá hacer concesiones más inteligentes y justificar con confianza sus decisiones de diseño ante directivos y equipos de compras.

¿Cómo puede un cambio de tolerancia de 0,1 mm duplicar su coste de mecanizado?

La relación entre las características del diseño y el coste no siempre es lineal. Algunas características son "multiplicadores de costes" que pueden aumentar exponencialmente el tiempo de mecanizado.

- El precio de la precisión: Una tolerancia de mecanizado estándar puede ser de +/- 0,1 mm.. Ajustarlo a +/- 0,05 mm podría aumentar el coste de esa característica en 50%, ya que podría requerir velocidades de corte más lentas y pasos de inspección adicionales. Si se ajusta aún más, hasta +/- 0,025 mm, el coste podría duplicarse fácilmente, lo que podría requerir procesos de acabado especializados como rectificado de precisión o lapeado. Pregunte siempre: "¿Esta característica verdaderamente requiere este nivel de precisión para su función?".

- El coste de una esquina "perfecta": Como ya se ha mencionado, evitar un radio de esquina estándar es un clásico multiplicador de costes. Si su diseño requiere una esquina interna afilada de R=0,2 mm, una fresa estándar no puede crearla. Esta única característica podría requerir una operación completamente independiente en una fresadora de mango estándar. Máquina de electroerosión (EDM)El resultado es un coste adicional de cientos de dólares y días de plazo para su proyecto.

- El dilema del bolsillo profundo: El coste de mecanizado de una cajera se dispara a medida que aumenta su relación profundidad-anchura. El mecanizado de una cajera 10 veces más profunda que ancha puede llevar entre 4 y 5 veces más tiempo que el de una cajera sólo 5 veces más profunda, debido a la necesidad de herramientas más largas y menos rígidas que deben realizar cortes mucho más ligeros para evitar las vibraciones.

¿Cómo será el futuro del diseño y el mecanizado?

Los principios de DFM son eternos, pero las herramientas que utilizamos evolucionan constantemente. Con el auge de la Inteligencia Artificial en el diseño está surgiendo una nueva frontera que supone un reto monumental y una oportunidad increíble para los ingenieros de hoy en día.

Software de diseño generativo pueden crear piezas teóricamente "perfectas", optimizadas en cuanto a resistencia, peso y rendimiento. Estos diseños suelen parecer esqueletos orgánicos alienígenas, compuestos de complejas celosías y paredes fluidas de grosor variable que ningún ser humano podría concebir jamás.

Esto crea un nuevo cuello de botella: ahora podemos diseñar piezas que son casi imposibles de fabricar con los métodos tradicionales.

La futura ventaja competitiva no pertenecerá a la empresa con el mejor software de IA, sino al equipo que pueda construir un flujo de trabajo colaborativo y sin fisuras entre la Algoritmo de IAEl Programador CAM de 5 ejesy el maquinista experto en el taller.

¿Se enfrenta al reto de fabricar geometrías complejas o generadas por inteligencia artificial? Nuestro servicio de mecanizado CNC de 5 ejes está diseñado para hacer realidad estos diseños avanzados.

Como diseñador, su papel pasará de dibujar cada línea y característica a definir los problemas, limitaciones y objetivos adecuados para que la IA los resuelva. Comprender las implicaciones de fabricación de estas geometrías complejas generadas por la IA se convertirá en su habilidad más valiosa.

Marco para el diseño de piezas antifrágiles

Hemos cubierto mucho terreno, desde la física del fallo hasta la economía de la precisión. Para ponerlo todo junto, aquí está el marco antifrágil para diseñar piezas de pared delgada robustas y fabricables:

- Cuestione primero la física: Antes de trazar una sola línea, pregúntese por qué piezas pueden fallar. Comprender las fuerzas de vibración, calor y sujeción.

- Diseñar dentro de la "zona segura": Empiece con las reglas establecidas para el grosor de las paredes, las proporciones de los nervios y los radios de las esquinas. Éstas son la base del éxito.

- Piensa como un maquinista: Vaya más allá de la pieza estática. Coreografíe mentalmente el proceso de fabricación, prestando especial atención al portapiezas y al acceso a las herramientas.

- Conectar diseño y coste: Tenga en cuenta los "multiplicadores de costes". Cada decisión de diseño es también una decisión financiera. Justifique sus elecciones con datos de rendimiento y una comprensión de su impacto en la cuenta de resultados.

¿Cómo se aplican estos principios a otros métodos de fabricación?

Tras dominar la DFM para el mecanizado CNC, puede que se pregunte cómo se trasladan estos conocimientos a procesos como el moldeo por inyección o la impresión 3D. Aunque las reglas específicas cambian, la mentalidad estratégica es universal.

En el moldeo por inyección, todavía hay que preocuparse por el calor (gestión de los canales de refrigeración), el flujo de material (en lugar del acceso a la herramienta) y características como los ángulos de desmoldeo son aún más críticas.

En el caso de la impresión 3D, hay que tener en cuenta las estructuras de soporte, la orientación de las capas y las tensiones térmicas. La habilidad principal -anticipar la física del proceso de fabricación- sigue siendo su activo más poderoso en cualquier tecnología.

Su próximo paso para eliminar los riesgos de fabricación

Ahora dispone del marco y las reglas cuantitativas para mejorar drásticamente sus diseños. Pero el conocimiento sólo es poderoso cuando se aplica. Para que este proceso sea fluido, el siguiente paso es integrar estos principios directamente en tu flujo de trabajo.

Para ayudarle a conseguirlo, hemos consolidado las normas y consideraciones clave de esta guía en una referencia de una sola página. Puede utilizarla como comprobación previa antes de enviar cualquier nuevo diseño de pared delgada para su cotización.

Para un enfoque más práctico, no hay nada mejor que la opinión de un experto. Si tiene en mente un proyecto concreto y quiere asegurarse de que está optimizado en cuanto a costes y fabricabilidad, cargue su archivo CAD en nuestro portal seguro. Nuestro equipo de ingenieros de aplicaciones le proporcionará un análisis DFM detallado y un presupuesto gratuito, ayudándole a convertir su diseño en una pieza perfecta para el mundo real.