¿Cansado de luchar contra las vibraciones, las desviaciones y los altos índices de desechos al mecanizar piezas largas y delgadas? Esta es la guía definitiva para eliminar esos problemas. Aprenderá el proceso de fabricación probado que garantiza la precisión y convierte en realidad sus diseños más desafiantes.

Para mecanizar piezas largas y delgadas con gran precisión, utilice un torno de cabezal móvil, también conocido como máquina de tipo suizo. Este método utiliza un casquillo guía para proporcionar un soporte rígido a la pieza justo en el punto de corte. Este diseño elimina prácticamente la desviación de la pieza, lo que permite obtener tolerancias extremadamente ajustadas y acabados superficiales superiores en componentes con una elevada relación longitud-diámetro.

Ahora que conoce el mejor método, es hora de profundizar. En el artículo completo, analizaremos los fundamentos físicos de este método y le mostraremos cómo elegir el socio de fabricación adecuado para sus necesidades de mecanizado de precisión.

La física del fallo de las piezas

Su preocupación se basa en fundamentos físicos. El reto principal en el mecanizado de cualquier componente con un alto relación longitud/diámetro (L/D) es gestionar la desviación. En un torno convencional, en el que la pieza se sujeta por un extremo, una regla empírica establece que los problemas de mecanizado comienzan cuando la relación L/D supera 3:1. Una vez que se supera 10:1, conseguir precisión sin un soporte adicional, a menudo engorroso, como el contrapunto o el apoyo de seguimiento, resulta casi imposible. Una vez que se pasa de 10:1, es casi imposible conseguir precisión sin un soporte adicional, a menudo engorroso, como un contrapunto o un apoyo de seguimiento.

La razón de ello se recoge en el fórmula de deformación de la viga en voladizoque un ingeniero apreciará: δ = FL³/3EI

Aquí, la desviación (δ) es la cantidad que la pieza se dobla bajo la fuerza de corte (F). Pero la variable más crítica es L-la longitud no soportada de la pieza.

Obsérvese que la desviación aumenta con el cubo de esta longitud (L³). Esto significa que duplicar la longitud no soportada no sólo duplica la desviación, sino que la multiplica por ocho.

Este aumento exponencial es la razón por la que los métodos tradicionales fracasan inevitablemente a la hora de mantener tolerancias ajustadas en piezas largas y esbeltas.

El método superior: Mecanizado con cabezal móvil

Para superar esta limitación física, hay que cambiar la propia ecuación. Esto es precisamente lo que hace un torno de cabezal móvil, comúnmente conocida como máquina de tipo suizo, logra.

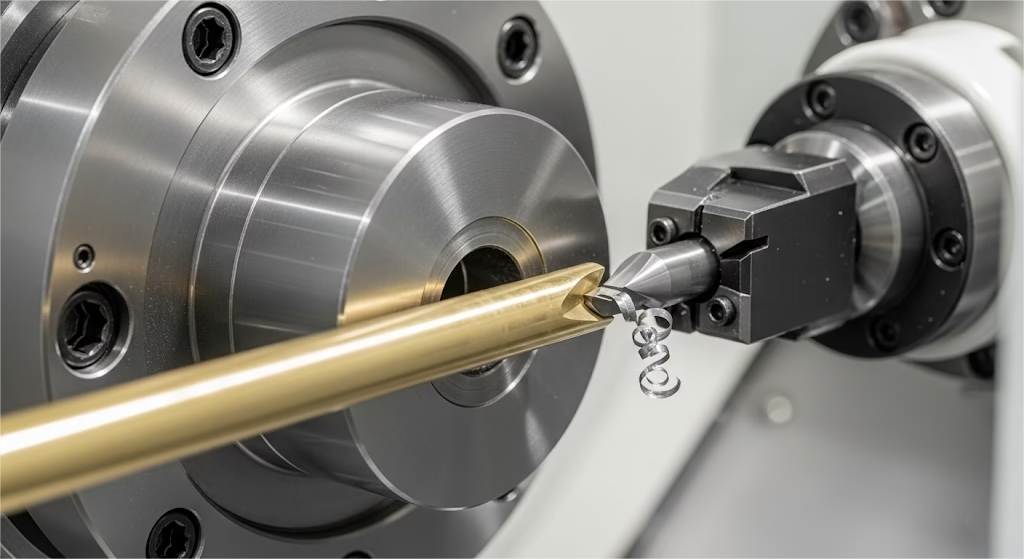

Imagine un proceso en el que la pieza de trabajo, en lugar de mantenerse inmóvil, avanza a través de un sólido casquillo guía. Las herramientas de corte engranan entonces el material justo en el punto en el que sale de este casquillo. Este diseño es el núcleo del mecanizado de tipo suizo. El cabezal deslizante alimenta la barra a través del casquillo guía, mientras que las herramientas permanecen fijas cerca del punto de apoyo.

Este concepto ingeniosamente sencillo altera por completo la física del corte. La variable crítica L -la longitud no soportada- se reduce a una distancia mínima y constante entre la herramienta y el casquillo guía. Al mantener L increíblemente pequeña, el efecto catastrófico del multiplicador L³ queda prácticamente eliminado.

Esto permite a la máquina tornear piezas con relaciones L/D de 20:1, 30:1 o incluso superiores, todo ello manteniendo una precisión y un acabado superficial excepcionales.

Ya no es una batalla contra la desviación; es un sistema diseñado para evitar que llegue a ser un factor.

La prueba en la práctica

La ventaja teórica del mecanizado con cabezal móvil se ve confirmada por su rendimiento en el mundo real. Este método produce sistemáticamente piezas con tolerancias dimensionales tan ajustadas como ±0,005 mm (5 micras) y acabados superficiales de Ra 0,4 μm o mejor, eliminando a menudo la necesidad de operaciones secundarias de molienda.

Pero, ¿qué ocurre cuando se pasa por alto esta capacidad?

Consideremos el caso real de una nueva empresa de dispositivos médicos que desarrollaba una novedosa herramienta quirúrgica. El componente clave era una varilla de acero inoxidable de 180 mm de longitud y 2,5 mm de diámetro, un ejemplo perfecto de los retos a los que se enfrentan las empresas de este sector. piezas torneadas pequeñas y complejas. Para ahorrar costes iniciales, subcontrataron el trabajo a un taller general de CNC que ofrecía un precio por pieza 40% más bajo. El resultado fue casi un desastre.

El proyecto se enfrentó a varios problemas:

- Alto índice de chatarra: La tasa de desechos fue superior a 70% debido a la incapacidad de controlar la rectitud.

- Defectos ocultos: Incluso las piezas "buenas" fallaban en las pruebas de carga. La inspección microscópica reveló microfracturas alrededor de un orificio transversal crítico, resultado directo de la vibración incontrolada durante el mecanizado.

- Retrasos en los proyectos: Este "ahorro" retrasó el proyecto un trimestre entero y puso en peligro una ronda de financiación.

Por eso, centrarse únicamente en el precio por pieza es una trampa peligrosa. El coste real incluye las tasas de rechazo, el tiempo de inspección, los fallos de la cadena de montaje y los retrasos del proyecto.

Como Miles Free, un reconocido experto del Asociación de Productos Mecanizados de Precisión (PMPA)El casquillo guía de una máquina de tipo suizo "proporciona un soporte rígido justo en el punto de corte, creando un entorno estable y predecible". Esto garantiza no sólo la precisión dimensional, sino también que la integridad estructural del material nunca se vea comprometida, un factor innegociable para los componentes críticos."

Del diseño a la colaboración

Conocer la tecnología adecuada es la mitad de la batalla; aplicarla con eficacia es lo que garantiza el éxito. Para ayudarle a pasar de la teoría a una pieza acabada y fiable, aquí tiene unos pasos prácticos para diseñar su componente y seleccionar al socio de fabricación adecuado.

Diseño para la fabricación (DFM)

Para aprovechar al máximo las posibilidades del mecanizado de tipo suizo, tenga en cuenta los factores de nuestra guía de diseño para la fabricación (DFM) durante la fase de diseño:

- Tolerancia: Utilice un punto de referencia común para acotar y mantener la precisión a lo largo de la pieza. Especifique tolerancias geométricas como la rectitud y la concentricidad, que son críticas para las piezas delgadas.

- Características: Tenga en cuenta que elementos como chaveteros o planos a lo largo del diámetro exterior pueden interferir con el casquillo guía. Siempre que sea posible, coloque estos elementos en los extremos de la pieza o consulte con su socio de fabricación cuál es el mejor enfoque.

Elegir al socio adecuado

Este puede ser el paso más crítico. Una fábrica que simplemente tiene una máquina de tipo suizo no es lo mismo que una fábrica que se especializa en el mecanizado suizo.

Un verdadero especialista posee todo un ecosistema construido en torno a esta tecnología: programadores con gran experiencia, departamentos de control de calidad equipados con sistemas de medición sin contacto y un amplio inventario de herramientas especializadas.

A la hora de investigar a un socio potencial, pregúntele qué porcentaje de su negocio está relacionado con el mecanizado suizo. Si no es su actividad principal, proceda con cautela.

Como describe John Zaya, ingeniero jefe de aplicaciones de Tsugami, uno de los principales fabricantes de maquinaria, "Los clientes suelen acudir a nosotros después de experimentar altos índices de desecho... En el momento en que les demostramos cómo una máquina de cabezal móvil soporta la pieza de trabajo con un casquillo guía, el concepto queda claro".

Un verdadero socio no sólo dispondrá del equipo adecuado, sino también de la experiencia necesaria para proporcionar información sobre DFM y ayudarle a optimizar su diseño antes de cortar un solo chip.

No se enfrente solo al reto

Cuando se le encarga cómo mecanizar piezas largas y delgadasEl camino hacia el éxito está claro. Requiere ir más allá de los métodos de torneado tradicionales y adoptar una tecnología diseñada específicamente para superar la física fundamental de la desviación. La solución reside en la precisión y estabilidad del mecanizado con cabezal móvil.

Este enfoque no se limita a mejorar el proceso de forma incremental, sino que cambia radicalmente las reglas del juego, convirtiendo un reto de alto riesgo en una operación de fabricación predecible y repetible.

Sin embargo, la máquina es sólo una parte de la ecuación. El verdadero éxito pasa por colaborar con un socio especializado en fabricación de alta precisión y vive y respira esta tecnología. No deje que el destino de su proyecto se decida por una oferta inicial baja de un no especialista.

En su lugar, busque un equipo de ingenieros que puedan actuar como una extensión del suyo, aportando valiosísimos comentarios sobre el diseño y experiencia en el proceso.

Si tiene un componente problemático en su pantalla, póngase en contacto con El equipo de Zenithin de especialistas. Trabajemos juntos para que su diseño deje de ser una fuente de ansiedad y se convierta en un producto perfectamente ejecutado, entregado con la seguridad y fiabilidad que su proyecto merece.