¿Está observando una tolerancia muy ajustada en un plano y se pregunta si su proceso de fresado CNC puede con ella? Está en el lugar adecuado. Esta es la guía sencilla, basada en datos, para elegir entre fresado y rectificado, y asegurarse de que acierta a la primera.

El rectificado de precisión es necesario cuando un componente requiere tolerancias dimensionales más estrictas que ±0,01 mm, un acabado superficial más fino que Ra 0,8μm o un conformado final después de que la pieza haya sido sometida a tratamiento térmico. Estos requisitos superan las capacidades fiables incluso de las operaciones de fresado CNC más avanzadas.

Ahora que ya tiene la respuesta directa, es hora de entrar en detalles. Desglosaremos los datos concretos, compararemos las coste total de la molienda por hora en comparación con el riesgo de una pasada de fresado fallida, e incluso ver cómo se compara el rectificado con alternativas como el lapeado y el torneado en duro. Siga leyendo para ver los casos prácticos y los análisis que le ayudarán a tomar decisiones con más confianza.

Comprender los límites: Lo que el fresado CNC puede lograr de forma realista

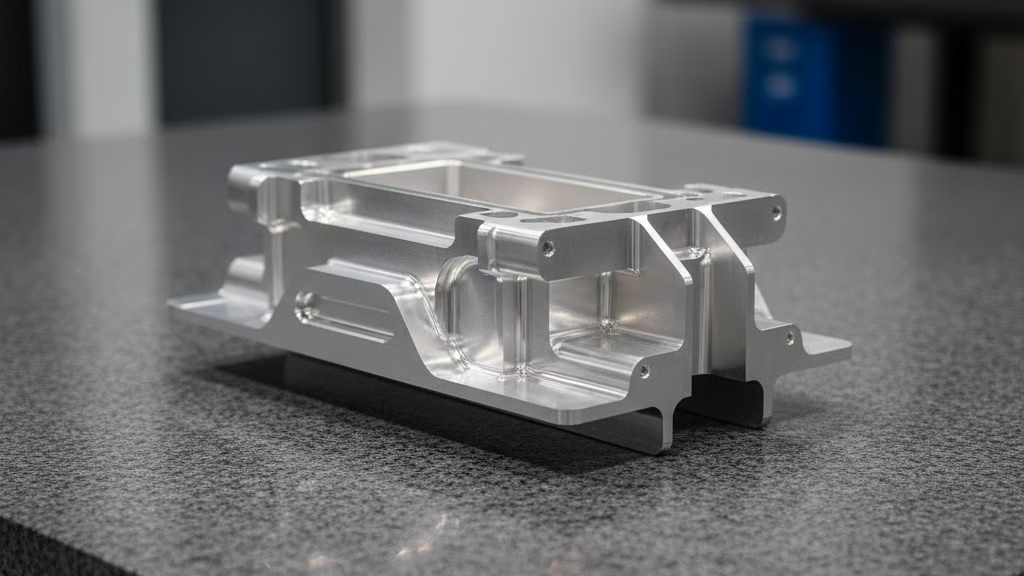

Antes de decidirse por un proceso, es esencial tener un conocimiento claro y basado en datos de lo que el fresado CNC puede ofrecer de forma fiable. Aunque es una tecnología versátil y potente, tiene sus límites, especialmente cuando mecanizado de alta precisión es primordial.

Tolerancias dimensionales y geométricas

Para la precisión dimensional, un Mecanizado CNC de 5 ejes puede mantener de forma estable y repetida una tolerancia de ±0,01 mm (o 10 µm). Aunque a veces es posible llegar a un límite de "corte heroico" de ±0,005 mm, esto suele requerir un entorno de clima controlado y velocidades de mecanizado lentas, lo que lo hace poco práctico para la producción en serie.

Cuando se trata de la forma de la pieza, los límites son igual de importantes:

| Tolerancia geométrica | Máxima capacidad de fresado |

|---|---|

| Redondez | 0,005 mm |

| Cilindricidad | 0,008 mm |

| Planitud | 0,01 mm / 100 mm |

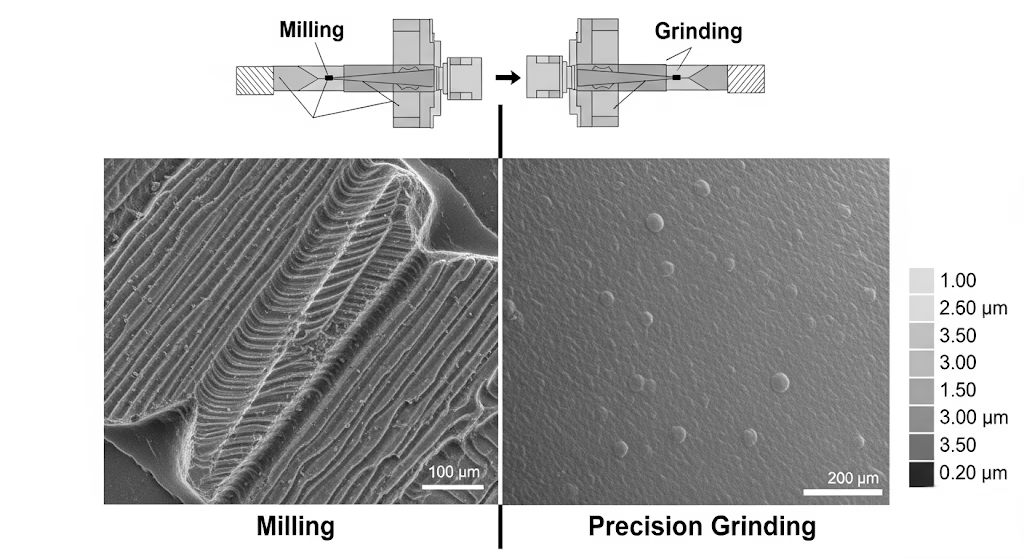

Acabado superficial y materiales duros

En términos de acabado superficialEl fresado puede producir de forma consistente una superficie de alta calidad de Ra 1,6 µm. Con herramientas especializadas y estrategias optimizadas, puede alcanzar de forma fiable un límite de Ra 0,8 µm. Si se busca un acabado más fino, como Ra 0,4 µm, a menudo resulta incoherente y antieconómico.

La dureza del material es otro factor clave. El fresado convencional es el más adecuado para materiales con una dureza de hasta 45 HRC. Para procesar materiales duros, puede utilizarse un proceso conocido como fresado duro, y nuestro manual de mecanizado de aceros templados ofrece una guía completa para superar sus singulares retos.

Si sus necesidades superan estos valores de referencia, es una señal clara de que debe mirar más allá del fresado.

Tres factores desencadenantes: Cuando moler se convierte en una necesidad

Entonces, ¿cuándo se pone el límite y se dice: "Este es un trabajo para moler"? Comprender el aplicaciones que requieren un rectificado de precisión es fundamental. A menudo se trata de tres señales claras de que los riesgos de seguir con el fresado superan los costes de la modernización.

1. Cuando la función de la pieza lo exige

A veces, los números del plano no lo dicen todo, pero el trabajo de la pieza sí. Si su componente es crítico para el sellado dinámico (como el carrete de una válvula hidráulica) o debe soportar fatiga de alto ciclo (como el eje de un cojinete), el calidad de la superficie es primordial.

El fresado deja tras de sí un patrón de marcas de herramienta que, aunque cumplan el valor Ra, pueden crear una vía de fugas o convertirse en puntos de iniciación de microfisuras. El rectificado crea un superficie no direccional y aleatoria que es muy superior tanto en estanqueidad como en vida a fatiga.

2. Cuando el rendimiento depende de la integridad de la superficie

Más allá de un simple número de rugosidad, existe un concepto más profundo llamado integridad de la superficie. Esto incluye la tensión residual que queda en el material tras el mecanizado. El fresado en duro, aunque eficaz, introduce importantes tensión residual de tracción en la superficie de la pieza, a menudo entre +200 y +800 MPa. Esta tensión de tracción actúa como un punto débil incorporado, haciendo que la pieza sea mucho más susceptible al fallo por fatiga.

Para las piezas que no pueden fallar en absoluto, la diferencia entre la tensión de tracción del fresado y las tensiones residuales de compresión beneficiosas del rectificado (de -100 a -500 MPa) cambia las reglas del juego. Esta tensión de "compresión" actúa activamente para mantener unida la superficie, impidiendo la formación de grietas.

3. Cuando interviene el tratamiento térmico

Éste es quizá el factor más innegociable. Si su pieza necesita un tratamiento térmico hasta alcanzar una dureza superior a HRC 50 para obtener solidez y resistencia al desgaste, debe prever el rectificado. El proceso de tratamiento térmico, aunque necesario, provoca inevitablemente que el material se deforme y distorsione a nivel micro.

Una vez trabajamos en un proyecto para un dispositivo médico en el que las piezas se fresaban con unas dimensiones perfectas antes de tratamiento térmico. Tras el endurecimiento, seguían estando técnicamente dentro de la tolerancia, pero las deformaciones microscópicas provocaban roces durante el montaje. La única solución era volver a procesar las piezas con rectificado para corregir estas pequeñas deformidades.

Por este motivo, los diseñadores experimentados siempre dejan un margen de material, normalmente 0,15 mm a 0,25 mm por lado-para una última pasada de rectificado tras el tratamiento térmico. Es la única forma fiable de restablecer la geometría perfecta requerida por nuestros riguroso proceso de control de calidad.

El caso empresarial: Justificar la rentabilidad de la molienda

Presentar una opción más cara a su jefe de compras puede ser todo un reto. El precio inicial del rectificado es casi siempre más alto que el del fresado. Sin embargo, la conversación cambia cuando se pasa del precio inicial a los costes. coste total de una pieza completada con éxito.

Un enfoque miope de una tarifa horaria más baja puede ser engañoso. Como señala el observador del sector Peter Zelinski, de Taller mecánico moderno revista observa a menudo, los fabricantes experimentados comparan el coste total del éxito. Para una pieza crítica, la fiabilidad del rectificado no es un lujo; es una estrategia económica para eliminar riesgos.

Cuantifiquémoslo con un modelo sencillo:

Coste total = Coste de mecanizado + (Valor actual de la pieza x Tasa de rechazo %)

Imagine un núcleo de molde de precisión. Para cuando está listo para su última pasada de acabado, ya ha acumulado $200 en material y costes de mecanizado previos.

- Opción A (fresado duro): El coste de mecanizado es de $40. Pero debido a las estrechas tolerancias, hay un razonable Riesgo 10% de desguazar la pieza.

- Coste del riesgo = $200 x 10% = $20

- Coste total ajustado = $40 (mecanizado) + $20 (riesgo) = $60

- Opción B (Rectificado): El coste de mecanizado es más elevado, de $70. Sin embargo, el proceso es tan fiable que la tasa de desechos es prácticamente nula.

- Coste total ajustado = $70

De repente, la diferencia de coste no parece tan grande. Consideremos ahora los "costes secundarios" que no aparecen en el presupuesto. Una pieza al límite de su tolerancia puede requerir 30 minutos más de tiempo de un técnico cualificado para el ajuste manual durante el montaje.

Cuando se tienen en cuenta estos costes derivados del montaje, la garantía y la reputación de la marca, la mayor inversión inicial en rectificado suele resultar la opción más económica.

Una mirada al futuro: Tendencias futuras y su cadena de suministro

Los límites entre el fresado y el rectificado empiezan a difuminarse, y este cambio tiene importantes implicaciones tanto para el diseño como para la adquisición. Por un lado, las técnicas avanzadas de fresado en duro están ampliando los límites de lo que se puede conseguir con el fresado.

Por otro, el auge de máquinas híbridas de molienda de fabricantes como DMG Mori y Matsuura está cambiando las reglas del juego por completo. Estas máquinas pueden realizar tanto fresados complejos como rectificados de alta precisión en una única configuración, eliminando las imprecisiones que pueden producirse al mover una pieza entre distintas máquinas.

Para usted, como ingeniero, esto abre nuevas posibilidades para diseñar componentes complejos y de gran precisión que antes eran impracticables. Para su equipo de compras, introduce un nuevo criterio de nivel superior para selección de proveedores: ¿Disponen de capacidad de fabricación en una sola instalación?

Sin embargo, esto también pone de manifiesto un riesgo crítico para la cadena de suministro. Aunque casi cualquier taller de mecanizado dispone de una fresadora CNC, los verdaderos expertos en rectificado -con entornos de temperatura controlada, equipos de inspección avanzados y operarios altamente cualificados- son un recurso escaso.

La capacidad de rectificado de un proveedor suele descansar sobre los hombros de uno o dos ingenieros veteranos. Cuando evalúe a un nuevo socio fabricante, vaya más allá de su lista de máquinas y pregúntele: "¿Cuántos ingenieros de rectificado veteranos tiene?" y "¿Cuál es su proceso de transferencia de conocimientos?". Asegurarse un socio con una capacidad de rectificado profunda y sostenible es un movimiento estratégico para reducir el riesgo de sus proyectos más críticos.

Conclusión: De ingeniero a responsable estratégico

Tomar la decisión correcta entre fresado y rectificado es más que un detalle técnico; es una decisión estratégica que repercute en el coste, el rendimiento y la fiabilidad. Al comprender los límites claros y basados en datos del fresado, puede identificar con confianza los tres factores desencadenantes de la línea roja -función de la pieza, integridad de la superficie y requisitos de tratamiento térmico posterior- que hacen que el fresado sea más rentable que el rectificado. es necesario un esmerilado de precisión.

Pero su papel no se limita a la decisión técnica. Al cuantificar el caso empresarial y considerar el coste total de la calidad, pasará de ser un ingeniero que ejecuta un diseño a un socio estratégico que impulsa el éxito del proyecto.

Estamos convencidos de que las mejores asociaciones de fabricación son las de colaboración. Una vez trabajamos con un cliente del sector aeroespacial en un complejo componente del tren de aterrizaje. En lugar de limitarnos a presupuestar su diseño inicial, que requería un rectificado exhaustivo y costoso, iniciamos una revisión del diseño para la fabricación (DFM).

Trabajando juntos, identificamos las zonas en las que el rectificado no era esencial y optimizamos el diseño. ¿El resultado? Una reducción de 25% en el coste de fabricación y un plazo de entrega tres semanas más corto, todo ello sin sacrificar un ápice de rendimiento.

Si su próximo proyecto exige una precisión que supere los límites, hablemos. En El equipo de Zenithin puede ayudarle a tomar estas decisiones críticas y garantizar que su diseño no sólo tenga éxito, sino que también sea rentable y sólido.