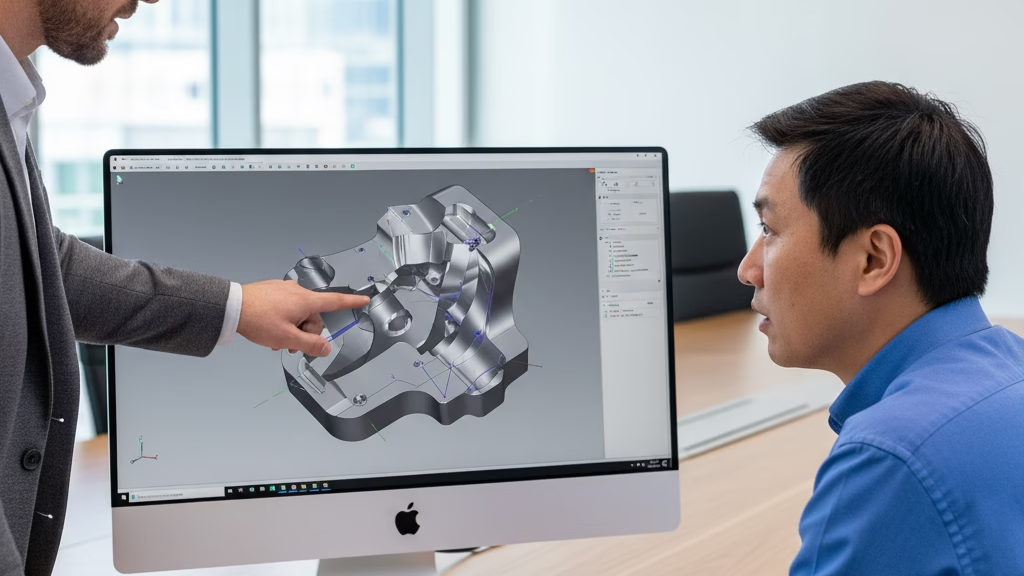

¿Cansado de que sus diseños de 5 ejes resulten en presupuestos por las nubes e interminables revisiones de fabricación? Esta guía proporciona un marco de diseño para la fabricación (DFM) de eficacia probada que le ayudará a diseñar piezas rentables y de alta calidad desde el principio. Le mostraremos exactamente cómo aprovechar el mecanizado de configuración única y evitar las trampas de diseño más comunes.

La optimización de piezas para el mecanizado CNC de 5 ejes implica el diseño para la fabricación en una sola puesta a punto con el fin de mejorar la precisión, la gestión de la geometría como los radios de las esquinas y el grosor de las paredes para adaptarse a las herramientas estándar, garantizar que las características tengan un acceso claro a las herramientas y diseñar superficies de sujeción explícitas para reducir los costes de los útiles y los tiempos de ciclo.

Pero hay algo más que geometría.

Desglosaremos los datos específicos, los estudios de casos reales y las estrategias avanzadas -como la comunicación de la intención de fabricación- que separan un diseño medio de uno muy rentable.

Vamos a sumergirnos.

Por qué el diseño de 5 ejes no es "3 ejes+2

El primer paso y el más importante para dominar el diseño en 5 ejes es cambiar radicalmente de mentalidad. Muchos ingenieros que se inician en el mecanizado en 5 ejes cometen el error de abordarlo con una mentalidad de 3 ejes, añadiendo simplemente dos ejes más a su proceso de diseño actual. Esta es una receta para la ineficacia y los costes elevados.

El mecanizado en 3 ejes le obliga a pensar en capas, como si estuviera construyendo un pastel de bodas. Hay que considerar constantemente la profundidad de las cavidades y el alcance de las herramientas desde una única dirección vertical.

En cambio, el mecanizado en 5 ejes exige pensar en términos de vectores. En lugar de preguntarse "¿Hasta dónde puedo llegar?", debería preguntarse "¿Desde qué ángulos puede acceder la herramienta a esta característica?".

Este cambio de un enfoque centrado en el eje Z a otro omnidireccional ofrece dos grandes ventajas:

- Consolidación de piezas: La posibilidad de acceder a una pieza desde varios ángulos permite a menudo combinar varios componentes en una sola pieza más compleja. Esto reduce la necesidad de ensamblaje, disminuye el peso total y elimina posibles puntos de fallo. Como experto en diseño ajustado Sandy Munro dice a menudo:

"La mejor pieza no es ninguna pieza. La segunda mejor pieza es la que integra la función de muchas".

- El Santo Grial de la "configuración única": Si planifica cuidadosamente su diseño, a menudo puede mecanizar todas las características de una pieza en una sola configuración. Esto no sólo ahorra una cantidad significativa de tiempo, sino que también elimina el apilamiento de tolerancias que puede producirse cuando una pieza se re-fija repetidamente. Una única configuración garantiza la máxima precisión y repetibilidad posibles.

Una mirada cuantificable a sus decisiones de diseño

Cada decisión que se toma durante la fase de diseño tiene un impacto directo y cuantificable en el coste final de la pieza. Comprender estos factores de coste es esencial para tomar decisiones informadas que conduzcan a un diseño más económico.

Desglosemos los tres pilares principales de los costes cuando optimización de diseños para 5 ejes:

- Pilar 1: Costes de programación e instalación: Antes de cortar una sola viruta, hay que dedicar una gran cantidad de trabajo a programar la máquina y preparar la fijación. Se trata de un coste fijo, es decir, el mismo para una pieza que para cien. En el caso de una pieza compleja de 5 ejes, el coste puede oscilar entre 1.000 y 1.000 euros. $150 a $500 por instalación.

- Pilar 2: Costes de la duración del ciclo: Cuanto más se tarde en mecanizar una pieza, más costará. La desviación de una herramienta es proporcional al cubo de su relación longitud/diámetro (L/D). Esto significa que si se duplica la relación L/D, la desviación de la herramienta aumenta en un sorprendente ocho vecesobligando a reducir la velocidad de las máquinas.

- Pilar 3: Costes de utillaje y fijación: Un cliente nuestro diseñó una vez una pieza con un diminuto, Radio de 0,5 mm en un bolsillo profundo. Esta característica aparentemente insignificante requería una herramienta a medida de largo alcance que era cara y frágil, lo que aumentaba el coste de la pieza en casi 1,5 millones de euros. 50%. Simplemente cambiando el radio a un más estándar de 2 mm podría haber ahorrado tiempo y dinero.

Principales factores de coste en el mecanizado de 5 ejes

| Decisión de diseño | Principal factor de coste | Acción de optimización |

|---|---|---|

| Añadir configuraciones | Gastos de instalación | Consolidar en una sola instalación |

| Bolsillos profundos (L/D alto) | Duración del ciclo | Rediseño para herramientas más cortas |

| Radios estrechos no estándar | Costes de utillaje | Utilizar radios estándar más grandes |

| Paredes finas | Tiempo de ciclo / Rechazo | Aumentar el grosor de la pared |

Las 10 reglas de oro del diseño en 5 ejes: Lista de comprobación práctica

Ahora que ya conoce la mentalidad y los factores de coste, entremos en materia. He aquí diez reglas prácticas que puede aplicar hoy mismo a sus diseños para hacerlos más compatibles con los 5 ejes.

- Gestione sus radios: Como vimos en nuestro caso práctico, los radios pequeños y no funcionales pueden ser un importante factor de coste. A menos que una esquina afilada sea absolutamente esencial para el funcionamiento de la pieza, sea generoso con los radios.

- Espesor de la pared de control: Las paredes finas son propensas a vibraciones y alabeo. Como norma general, intente que el grosor de las paredes de sus piezas sea superior a 0,8 mm para aluminio y 1,2 mm para acero y titanio. Consulte nuestro Guía de espesor de pared CNC para más detalles.

- Respeta la relación L/D: Cuando diseñe cajeras profundas u otros elementos que requieran una herramienta de largo alcance, pregúntese siempre si hay alguna forma de rediseñar la pieza para permitir el uso de una herramienta más corta y rígida.

- Diseñar superficies "astillables": Mecanizado de virutas es una técnica de 5 ejes muy eficaz. Para aprovecharla, intente diseñar sus piezas con superficies lisas y continuas que puedan mecanizarse fácilmente con el lateral de la herramienta.

- Consolide piezas de forma inteligente: Aunque la consolidación de piezas puede ser una buena forma de reducir el tiempo de montaje, hay ocasiones en las que puede resultar más rentable dividir una pieza compleja en dos o más componentes más sencillos.

- Diseño para el acceso a las herramientas: Tenga siempre en cuenta el tamaño y la forma de la herramienta de corte. Evite las cavidades profundas y estrechas y otros elementos de difícil acceso para la herramienta.

- Diseño para la fijación: Este es uno de los grandes. Una vez tuvimos un cliente que diseñó una pieza perfectamente simétrica cuya fijación era una pesadilla. Simplemente añadiendo una pequeña pestaña no simétrica, podríamos haber utilizado un tornillo de banco estándar, ahorrando tiempo y dinero. Más información en nuestra guía sobre Portapiezas de 5 ejes.

- Estandarice sus características: Siempre que sea posible, intente utilizar tamaños de orificio, formas de rosca y otras características estándar. Esto permite al taller de mecanizado utilizar su utillaje actual.

- Asigne las tolerancias con prudencia: Las tolerancias innecesariamente estrictas pueden ser un importante factor de coste. Sólo debe especificar tolerancias estrictas para las características críticas esenciales para el funcionamiento de su pieza.

- Elimine funciones innecesarias: Antes de finalizar el diseño, examine detenidamente cada elemento y pregúntese si es realmente necesario. Como Dr. Geoffrey Boothroydel padre de la DFMA, dijo célebremente:

"Aproximadamente entre 70% y 80% del coste final de un producto vienen determinados por las decisiones tomadas en las primeras fases del diseño."

¿Preparado para aprovechar todas las funciones de 5 ejes?

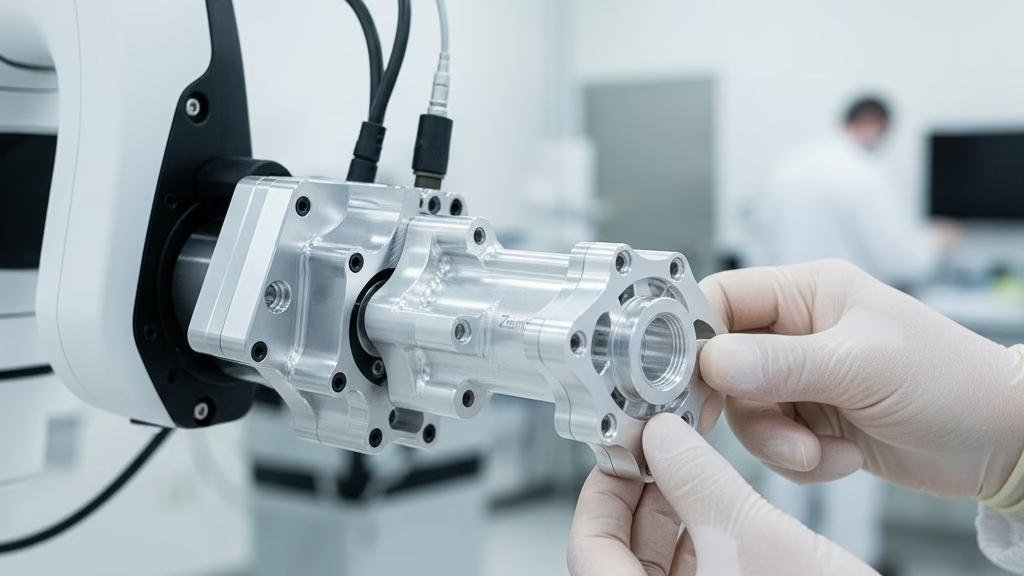

Nuestros avanzados centros de mecanizado de 5 ejes están preparados para manejar sus componentes más complejos. Deje que nuestros expertos en DfM le ayuden a optimizar el rendimiento y el coste de su diseño.

Comunicar la intención de fabricar para eliminar costes ocultos

Un dibujo perfecto no garantiza una pieza perfecta. Una de las mayores fuentes de desperdicio procede de la "fábrica invisible", es decir, de las suposiciones que debe hacer el proveedor cuando no entiende completamente la intención del diseño.

Aquí es donde entra en juego la comunicación de su "intención de fabricación". Es una forma sencilla pero eficaz de salvar la distancia entre el diseño y la fabricación, convirtiendo al proveedor en un socio activo.

La clave está en crear una sencilla nota de "intención de fabricación" que acompañe a los dibujos. Esto es lo que debe incluir:

- Identifique las características críticas frente a las no críticas: Utilice su nota para identificar claramente el puñado de características que son absolutamente críticas para el funcionamiento de su pieza, como un agujero de tolerancia ajustada para un rodamiento.

- Proporcionar contexto: Un poco de contexto puede ayudar mucho. Por ejemplo: "Esta superficie estará en contacto con una junta tórica, por lo que es más importante que no tenga arañazos ni marcas de herramientas que esté perfectamente plana."

Si dedica unos minutos más a comunicar sus intenciones de fabricación, se ahorrará horas de dolores de cabeza en el futuro. Conseguirá mejores piezas, costes más bajos y una relación de colaboración mucho más estrecha con sus clientes. Proveedor de mecanizado CNC.

La matriz "Proveedor y volumen

El "mejor" diseño es un objetivo móvil que depende de dos variables críticas: ¿quién fabrica su pieza y cuántas va a fabricar?

- La realidad del proveedor: "3+2" frente a "5 ejes completos": No todas las máquinas de 5 ejes son iguales. La gran mayoría se utilizan para "Mecanizado "3+2El mecanizado "completo en 5 ejes" o "simultáneo" es un proceso más complejo y costoso. El mecanizado "completo en 5 ejes" o "simultáneo" es un proceso más complejo y costoso. Comprenda la diferencia con nuestro Comparación entre 3 ejes y 5 ejes.

- El dilema del volumen: cuándo consolidar, cuándo dividir:

- Para prototipos y pequeñas series de producción (1-50 piezas), la consolidación de piezas es el rey.

- Para grandes series (más de 1.000 unidades), la ecuación cambia. Puede resultar más rentable dividir una pieza compleja en dos o más componentes más sencillos que puedan mecanizarse en paralelo.

La estrategia definitiva es mantener un "diálogo previo al presupuesto" con su proveedor. Póngase en contacto con ellos cuando su diseño esté 70% a punto de completarse para obtener su opinión experta antes de haber invertido demasiado tiempo.

Conclusión: De diseñador de piezas a arquitecto del valor del producto

Dominar el diseño para la fabricación para el mecanizado en 5 ejes es algo más que crear piezas rentables; se trata de elevar su papel de diseñador de componentes a verdadero arquitecto del valor de su producto.

Estos conocimientos le permiten no sólo evitar costosos errores, sino crear de forma proactiva productos más innovadores, eficientes y fiables. Pasará de ser un participante pasivo en el proceso de fabricación a convertirse en su principal impulsor.

¿Listo para empezar su próximo proyecto?

Ya domina los principios del diseño. Ahora deje que nuestros expertos en 5 ejes conviertan su visión en una realidad fabricada con precisión y con la calidad que su proyecto merece.

Referencias y notas

[1] Dr. Geoffrey Boothroyd y DFMA®: El principio de que 70-80% de los costes del producto se determinan durante la fase de diseño es un principio básico de la metodología de Diseño para Fabricación y Montaje (DFMA®), desarrollada originalmente por el Dr. Geoffrey Boothroyd y el Dr. Peter Dewhurst. Su empresa, Boothroyd Dewhurst, Inc. sigue siendo la principal autoridad en la materia.

[2] Sandy Munro y Lean Design: Sandy Munro es un experto de renombre mundial en diseño ajustado y evaluación comparativa de productos competitivos. Su filosofía hace hincapié en la consolidación y simplificación de piezas como medio principal para reducir los costes de fabricación y la complejidad, un principio ampliamente adoptado en las industrias automovilística y aeroespacial.