Stehen Sie vor einer "unmöglichen" Bearbeitungsaufgabe mit gehärtetem Stahl oder scharfen Innenecken? In diesem Leitfaden wird genau beschrieben, wann Sie das Drahterodieren (EDM) einsetzen müssen. Lernen Sie unseren 3-stufigen Lackmustest, um die richtige Entscheidung zu treffen und kostspielige Fertigungsausfälle zu vermeiden.

Verwenden Sie das Drahterodieren (EDM) bei leitenden Werkstoffen, wenn die herkömmliche Bearbeitung aufgrund von drei Bedingungen versagt: 1. Das Material ist zu hart für die Fräser (z. B. gehärteter Werkzeugstahl >HRC 55). 2. Die Konstruktion erfordert scharfe Innenecken mit einem Radius, der kleiner ist, als ein physisches Werkzeug erzeugen kann (<R0,1 mm).

Wissen wenn EDM zu nutzen, ist die halbe Miete. Jetzt entdecken wie um ein perfektes Ergebnis zu garantieren. Dieser Leitfaden zeigt den Prozess zur Erreichung von Toleranzen im Mikrometerbereich auf und enthält eine DFM-Checkliste, die Sie bereits heute verwenden können.

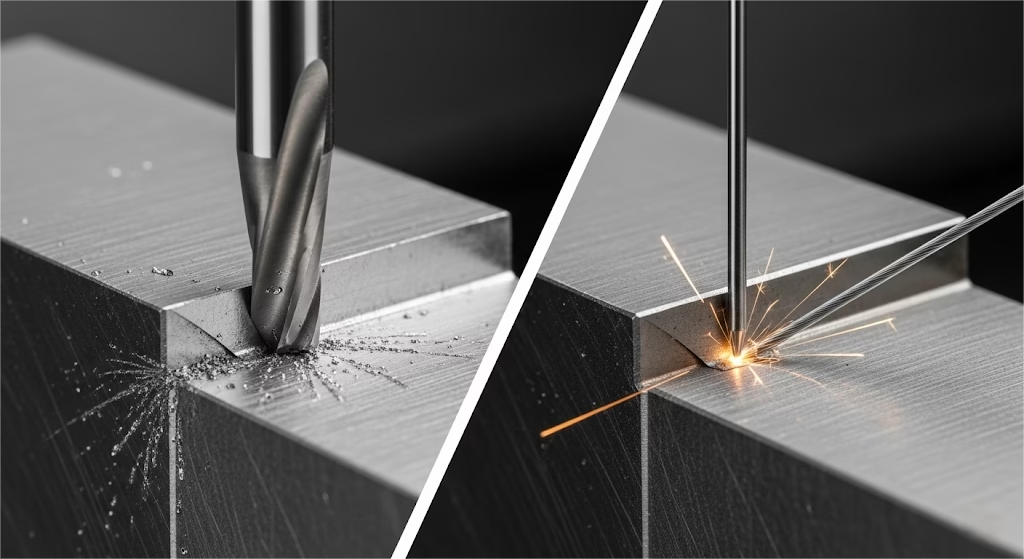

Wo die konventionelle Bearbeitung an ihre Grenzen stößt

Bevor Sie sich mit der Lösung befassen, ist es wichtig zu verstehen, warum die herkömmlichen Werkzeuge in Ihrer Werkstatt - wie das CNC-Fräsen - nicht ausreichen. Die Gründe dafür liegen nicht in der Leistung, sondern in den grundlegenden Gesetzen der Physik, die oft andere, fortschrittliche Lösungen erfordern, wie z. B. 5-Achsen-CNC-Bearbeitung für verschiedene Arten von komplexen Geometrien.

Erstens gibt es die Härtesperre. Die herkömmliche Bearbeitung funktioniert, weil das Schneidewerkzeug deutlich härter ist als das Werkstück, aber das wird unwirksam, wenn man mit Materialien arbeitet, bei denen das Verständnis die Eigenschaften von gehärteten Werkzeugstählen wie D2 ist entscheidend.

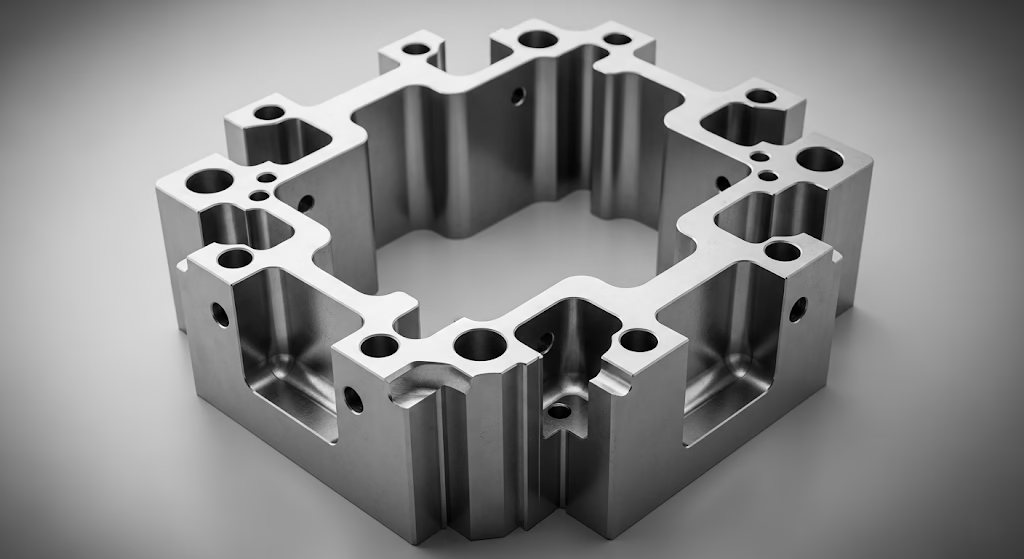

Als nächstes folgt die Geometrieschranke. Ein rotierender Fräser ist rund und hinterlässt immer eine abgerundete Innenecke, die seinem Radius entspricht. Selbst ein winziger ø1mm Schaftfräser kann bestenfalls eine Ecke mit einem Radius von R0,5mm erzeugen. Bei Entwürfen, die scharfe Innenecken erfordern, können selbst fortgeschrittene CNC-Fräsdienstleistungen sind geometrisch untauglich.

Schließlich gibt es noch die Kraftbarriere. Jeder Fräser übt eine mechanische Kraft auf ein Teil aus, drückt und vibriert es. Bei Bauteilen mit sehr dünnen Wänden (unter 0,5 mm) oder empfindlichen Merkmalen kann diese Belastung leicht zu Verformungen, Rattermarken oder gar zum Bruch führen.

Ein 3-stufiger Lackmustest für die Wahl des Drahterodierers

Wenn Ihr Projekt auf eines der oben genannten Hindernisse stößt, ist es an der Zeit, diesen einfachen Lackmustest anzuwenden. Während dieser Test bestätigt, ob Sie EDM benötigen, ist unser Leitfaden Drahterodieren vs. Senkerodieren hilft Ihnen bei der Entscheidung, welches spezifische Verfahren Sie verwenden möchten.

Wenn Sie eine der folgenden Fragen mit "Ja" beantworten, ist Drahterodieren nicht nur eine Option, sondern die erforderliche Lösung.

Der Materialhärtetest: Liegt Ihr Material über HRC 55?

Dies ist der einfachste Auslöser. Den Kern verstehen Anwendungen für das Drahterodieren beginnt mit der Härte. Sobald ein leitfähiges Material wärmebehandelt wurde, ist das Drahterodieren das Standardverfahren.

Da es nach dem Prinzip der berührungslosen Funkenerosion arbeitet, ist es völlig unabhängig von der Materialhärte. Dies macht es zur einzigen zuverlässigen Methode für die Bearbeitung:

- Gehärtete Werkzeugstähle (D2, A2, SKD11, usw.)

- Wolframkarbid

- Titan- und Inconel-Legierungen

- Polykristalliner Diamant (PCD)

Der Test der inneren Geometrie: Brauchen Sie einen Eckenradius unter 0,5 mm?

Wenn Ihr Design eine scharfe Innenecke für eine perfekte Dichtung, ein scharfes Produktmerkmal oder eine präzise Passform erfordert, ist Drahterodieren die einzige Lösung.

Durch die Verwendung eines stromführenden Drahtes, der so dünn wie ein menschliches Haar ist, kann das Verfahren geometrische Leistungen erzielen, die für jedes rotierende Werkzeug unmöglich sind. Mit einem Standarddraht von 0,25 mm Durchmesser können wir zum Beispiel eine Innenecke mit einer Radius von etwa R0,15 mm.

Der Delikatessentest für Teile: Hält Ihr Teil mechanischer Belastung stand?

Wenn Ihr Bauteil ultradünne Wände oder feine, empfindliche Merkmale aufweist, stellt die physische Kraft eines Fräsers ein inakzeptables Risiko dar.

Der Hauptvorteil des Drahterodierens ist hier spannungsfreie Bearbeitung. Da der Elektrodendraht das Werkstück nie berührt, wird keine mechanische Kraft ausgeübt. Dadurch wird das Risiko von Verformung, Vibration und Bruch vollständig eliminiert, was es zum idealen Verfahren für die Herstellung empfindlicher Teile wie medizinischer Stents, dünner Formeinsätze und empfindlicher elektronischer Steckverbinder macht, während es gleichzeitig vollständig Gratfrei.

Von der Entscheidung zum Erfolg: Ein Leitfaden für Qualität und Design beim Erodieren

Die Erkenntnis, dass Sie Drahterodieren benötigen, ist der erste Schritt. Um ein perfektes Ergebnis zu erzielen, müssen Sie den Prozess verstehen und Ihr Design vorbereiten. Dies sind die wichtigsten Punkte in unserem Checkliste für die Auswahl eines Partners für die Hochpräzisionsfertigung.

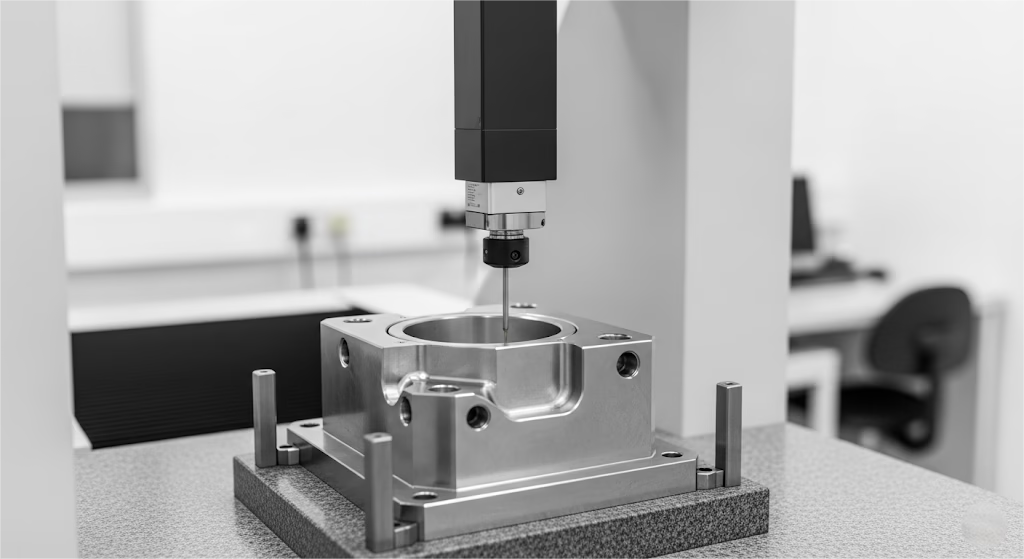

Festlegen der richtigen Qualitätsstufe

Nicht alle Drahterodierbearbeitungen sind gleich. Für hochpräzise Arbeiten werden nachfolgende "Schlichtschnitte" mit geringerer Energie durchgeführt, und das Verständnis die Details, wie das EDM-Verfahren die Oberfläche verfeinert ist der Schlüssel.

Wie Brian Pfluger, Erodierexperte bei Makino, anmerkt, sind moderne Maschinen darauf ausgelegt, Toleranzen im Mikrometerbereich bei vollständig gehärteten Werkstoffen einzuhalten", und so wird es auch gemacht.

Wenn Sie dies verstehen, können Sie genau festlegen, was Sie brauchen.

| Strategie für die Bearbeitung | Erreichbare Toleranz | Typische Oberflächengüte (Ra) | Am besten für... |

| 1 Schnitt (grob) | ±0,05 mm | ~2,5μm | Prototyping, unkritische Merkmale |

| 2-3 Schnitte (fein) | ±0,01 mm | ~0,8μm | Standard-Präzisionsteile, Formeinsätze |

| 4-5 Schnitte (Superfine) | ±0,003mm | <0,4μm | Hochpräzise Matrizen, optische Gussformen |

DFM für das Drahterodieren: Eine kurze Checkliste

Um einen reibungslosen Ablauf zu gewährleisten, sollten Sie diese drei Punkte beachten, bevor Sie Ihren Entwurf zur Angebotsabgabe einreichen:

- Schaffen Sie ein "Startloch": Für jedes interne Merkmal benötigt der Draht einen Startpunkt. Entwerfen Sie ein kleines Loch (typischerweise ø0,5-1,0 mm), durch das der Draht eingefädelt werden kann.

- Bestätigen Sie die Leitfähigkeit des Materials: Das EDM-Verfahren basiert auf der elektrischen Entladung. Das von Ihnen gewählte Material muss leitfähig sein.

- Spülen von Anschlüssen in Betracht ziehen (Expertentipp): Bei tiefen, geschlossenen Hohlräumen kann das Hinzufügen kleiner, zusätzlicher Löcher das Wegspülen des erodierten Materials durch die Flüssigkeit erheblich verbessern. Dies kann die Schnittgeschwindigkeit und Stabilität erhöhen.

Schlussfolgerung: Die ultimative Lösung für die schwierigsten Herausforderungen in der Fertigung

Wenn Materialien zu hart zum Schneiden, Geometrien zu scharf zum Fräsen und Teile zu empfindlich zum Bearbeiten sind, ist ein Kompromiss keine Option. Das Drahterodieren (EDM) ist mehr als nur ein Verfahren; es ist die endgültige Antwort auf die anspruchsvollsten Probleme in einer bestimmten Klasse der Fertigung.

Die Kosten des Drahterodierens sollten nicht mit denen anderer Verfahren verglichen werden; sie sollten gegen die immensen Kosten abgewogen werden, die entstehen, wenn Sie Ihr Teil gar nicht herstellen können.

Wenn Ihr Projekt vor einer dieser "unmöglichen" Herausforderungen steht, geben Sie sich nicht mit einem kompromittierten Entwurf zufrieden. Laden Sie Ihre CAD-Datei noch heute hoch, und unsere Spezialisten für Drahtschneiden (EDM) unter Zenithin stellt einen kostenlosen Bericht zur Herstellbarkeitsanalyse "Extreme Feature" zur Verfügung.