Haben Sie mit komplexen Teilen, mehreren Aufspannungen und steigenden Fertigungskosten zu kämpfen? Dieser Leitfaden bietet einen bewährten, schrittweisen Rahmen, um festzustellen, ob das 5-Achs-Fräsen der Schlüssel zu höherer Präzision, Effizienz bei einer einzigen Aufspannung und niedrigeren Gesamtprojektkosten ist. Treffen Sie jedes Mal die richtige Fertigungsentscheidung.

Sie sollten das 5-Achs-Fräsen einsetzen, wenn Teile komplexe 3D-Konturen, Hinterschneidungen oder mehrere schräge Flächen aufweisen, die mit 3-Achs-Maschinen nicht erreicht werden können. Sie ist auch unerlässlich für Komponenten, die eine hochpräzise Positionsgenauigkeit (enge GD&T) erfordern, die durch mehrfaches Rüsten verloren geht, und wenn die Effizienz einer einzigen Aufspannung niedrigere Gesamtprojektkosten bietet.

Da Sie nun die Schlüsselindikatoren kennen, stellt sich die Frage, wie Sie diese Strategie umsetzen können, ohne in die üblichen Fallen zu tappen. In diesem Leitfaden decken wir die kostspieligen Fehler auf, die viele Unternehmen machen, und stellen eine Checkliste für die Auswahl eines wirklich fähigen 5-Achsen-Partners zur Verfügung.

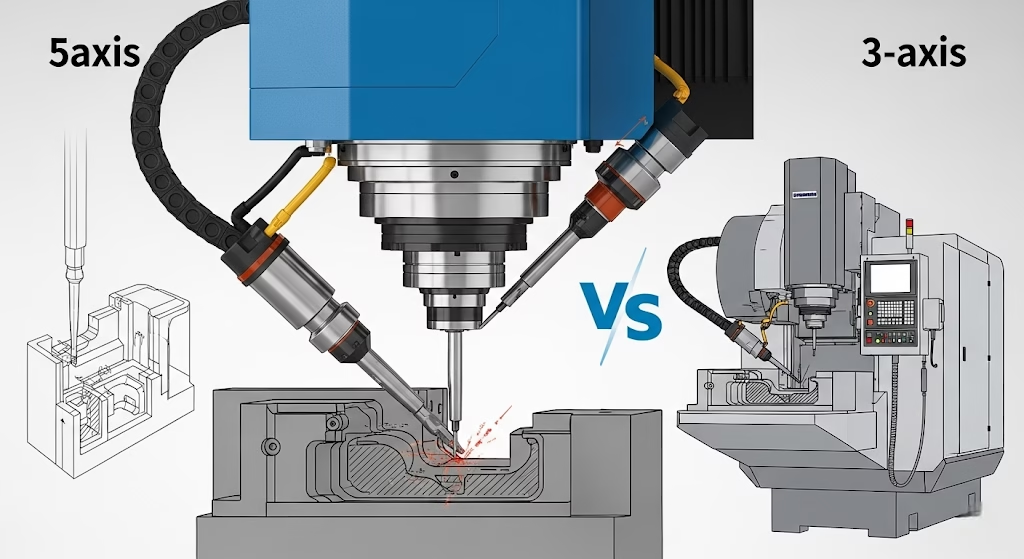

Die Beschränkungen der 3-Achsen-Bearbeitung

Um zu verstehen, wann Sie 5-Achsen benötigen, müssen Sie zunächst die grundlegenden Grenzen der traditionellen 3-Achsen-Bearbeitung erkennen. Eine 3-Achsen-Maschine arbeitet auf der X-, Y- und Z-Achse. Stellen Sie sich eine Bohrmaschine vor - das Werkzeug kann sich nur nach oben und unten bewegen, und das Werkstück kann sich nach links und rechts, vorwärts und rückwärts bewegen.

Während dieser Ansatz für einfachere Teile effektiv ist, führt er bei komplexer Geometrie zu zwei erheblichen Problemen, die unsere fortschrittliche 5-Achsen-CNC-Bearbeitung Die Dienstleistungen sind speziell darauf ausgerichtet, diese Probleme zu lösen.

Erstens ist da das Problem der Reichweite. Mit ihrer festen, vertikalen Werkzeugausrichtung kann eine 3-Achsen-Maschine bestimmte Merkmale einfach nicht "erreichen". Hinterschneidungen, abgewinkelte Bohrungen und tiefe, gekrümmte Taschen, wie sie in Teilen wie Laufrädern vorkommen, sind physisch unzugänglich. Die einzige Möglichkeit, diese Merkmale zu bearbeiten, besteht darin, die Maschine anzuhalten und das Teil manuell in einem neuen Winkel aufzuspannen - ein Prozess, der sowohl zeitaufwändig als auch eine große Fehlerquelle ist.

Dies führt zum zweiten Punkt, ein noch kritischeres Problem: der Genauigkeitsverfall. Jedes Mal, wenn ein Teil entfernt und neu befestigt wird, entstehen mikroskopische Fehler. Stellen Sie sich vor, Sie versuchen, einen perfekten Kreis zu zeichnen, indem Sie eine Reihe von kurzen, geraden Linien verbinden. Jede Linie mag nahe dran sein, aber das Endergebnis ist nie wirklich rund.

Bei der Bearbeitung ist dies als "kumulativer Fehler" oder "Toleranzstapelung" bekannt. Während eine einzelne Aufspannung vielleicht bis auf 0,01 mm genau ist, können sich diese winzigen Fehler nach fünf oder sechs Aufspannungen akkumulieren und die kritischen Abmessungen Ihres Teils außerhalb der Toleranz bringen. Für jedes Bauteil, bei dem die genaue Beziehung zwischen verschiedenen Flächen entscheidend ist, stellt diese Methode ein inakzeptables Risiko dar.

Ein 3-Schritte-Rahmen für die Entscheidung über 5-Achsen

Woher wissen Sie also, wann es an der Zeit ist, umzusteigen? Mit dieser einfachen dreistufigen Prüfung können Sie feststellen, ob Ihr Teil ein erstklassiger Kandidat für das 5-Achsen-Fräsen ist.

Schritt 1: Der Geometrietest

Untersuchen Sie zunächst die physischen Merkmale Ihres Teils. Enthält es eines der folgenden "5-Achsen-exklusiven" Merkmale?

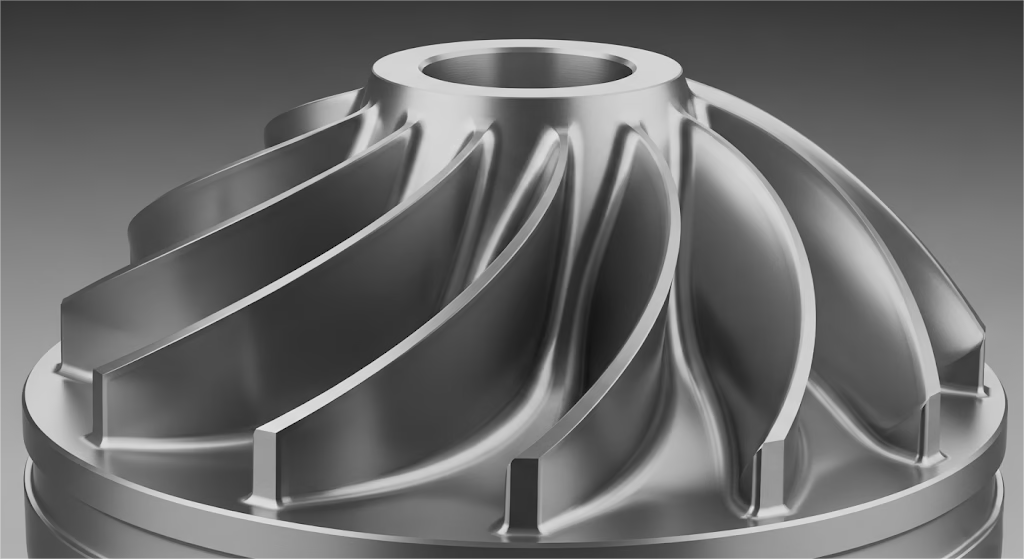

- Komplexe 3D-Konturen: Denken Sie an die geformten, kontinuierlich gekrümmten Oberflächen von Teilen wie Laufrädern, Turbinenschaufeln oder ergonomischen Griffen. Eine 5-Achsen-Maschine kann diesen Konturen in einem einzigen glatten, kontinuierlichen Werkzeugweg folgen und so eine hervorragende Oberflächengüte erzielen.

- Mehrere gewinkelte Flächen oder Löcher: Bauteile wie Motorblöcke oder Ventilgehäuse haben oft Löcher und Merkmale auf vielen verschiedenen Flächen und in unterschiedlichen Winkeln. Eine 5-Achsen-Maschine kann das Teil so ausrichten, dass diese Löcher in einer einzigen Aufspannung gebohrt werden können, während eine 3-Achsen-Maschine für jeden Winkel eine neue, komplexe Aufspannung benötigt.

- Deep Pockets und Undercuts: Dabei handelt es sich um Merkmale, bei denen das Werkzeug in einen Hohlraum eindringen und seitlich schneiden muss, was für ein feststehendes vertikales Werkzeug unmöglich ist. Medizinische Implantate und komplexe Formen weisen oft Hinterschneidungen auf, die nur durch Kippen des Werkzeugs oder des Werkstücks bearbeitet werden können.

Wenn Ihr Teil eines dieser Merkmale aufweist, ist die 5-Achsen-Bearbeitung nicht nur eine Option, sondern eine Notwendigkeit.

Schritt 2: Der Genauigkeitstest

Als Nächstes sehen Sie sich Ihre 2D-Zeichnung an, um festzustellen, ob sie ein tiefes Verständnis von Geometrische Dimensionierung und Tolerierung (GD&T)mit strengen Beschriftungen für Positionsbeziehungen wie Profil, Position oder Parallelität?

Wenn die Antwort "Ja" lautet, dann ist die Bearbeitung in einer Aufspannung der einzige zuverlässige Weg zum Erfolg. Wie bereits erwähnt, verlieren Sie jedes Mal, wenn Sie ein Teil neu aufspannen, an Genauigkeit. Durch die Bearbeitung aller kritischen Merkmale in einer Aufspannung eliminiert das 5-Achs-Fräsen kumulative Fehler und stellt sicher, dass alle Merkmale in der richtigen Beziehung zueinander stehen, genau wie sie im CAD-Modell definiert wurden.

Schritt 3: Der Effizienz- und ROI-Test

Schließlich müssen Sie sich eine entscheidende geschäftliche Frage stellen: Sind Sie auf der Suche nach dem niedrigsten Preis pro Teil oder nach den niedrigsten Gesamtprojektkosten? An dieser Stelle tappen viele in die Niedrigpreisfalle.

Wie der Branchenexperte Mike Cope, Senior Product Specialist bei Autodesk, immer wieder betont, liegt die eigentliche Revolution der 5-Achsen-Technik in "Wir nutzen sie, um einfachere, prismatische Teile rentabler herzustellen." Die wahren Kosten eines Teils gehen weit über die Bearbeitungszeit hinaus.

Betrachten Sie dieses Gesamtkostenmodell:

| Kostenfaktor | Herkömmliche 3-Achsen (mehrere Aufbauten) | 5-Achsen (Einzelaufstellung) |

| Bearbeitungskosten | Kann pro Stunde niedriger erscheinen | Kann pro Stunde höher erscheinen |

| Kosten für kundenspezifische Vorrichtungen | Hoch (potenziell 3-5 einzigartige Vorrichtungen) | Gering (oft eine einfache Halterung) |

| Arbeitszeit für die Einrichtung | Hoch (bei jeder Neufixierung erforderlich) | Minimal (nur einmal) |

| Ausschußquote | Höher (aufgrund des kumulativen Fehlers) | Nahezu Null |

| Gesamtvorlaufzeit | Lang | Kurz |

| Gesamtprojektkosten | Hoch | Niedrig |

Der Stundensatz für eine 5-Achsen-Maschine mag zwar höher sein, aber die drastischen Einsparungen bei den Vorrichtungs-, Arbeits- und Ausschusskosten führen oft zu erheblich niedrigeren Gesamtkosten und einer viel schnelleren Markteinführung.

Vorbereitungen für ein erfolgreiches 5-Achsen-Projekt

Wenn Sie sich für das 5-Achs-Fräsen entschieden haben, ist die richtige Vorbereitung der Schlüssel zum Erfolg. Dabei geht es nicht nur darum, eine Datei zu senden, sondern um die Zusammenarbeit zwischen Ihnen und Ihrem Fertigungspartner.

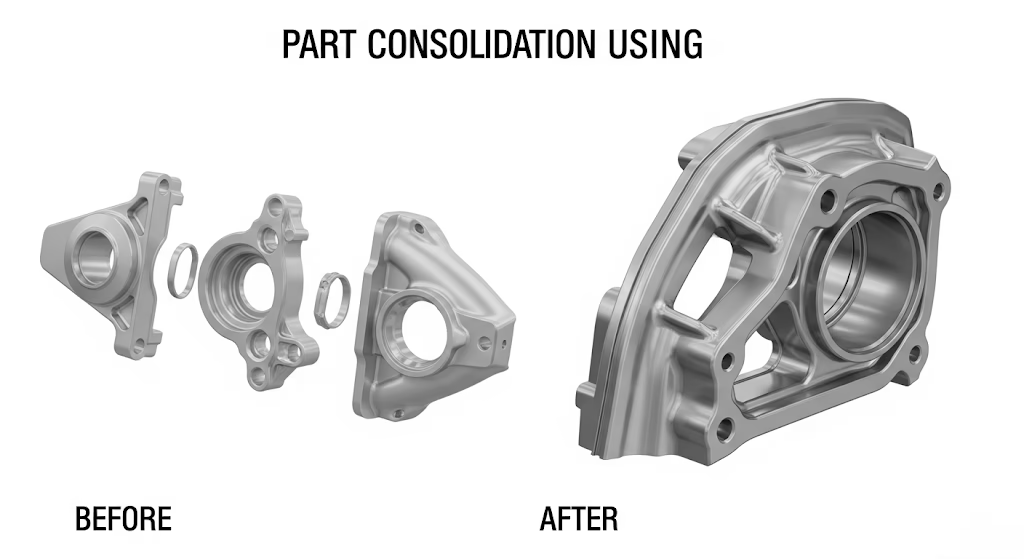

Erstens ist es wichtig, Ihr Design zu optimieren, was ein zentraler Bestandteil unserer Expertise ist. Dienstleistungen im Bereich Design for Manufacturability (DFM).

Hier können Sie einen enormen strategischen Wert freisetzen. Wir haben mit einem wettbewerbsfähigen Drohnen-Rennteam gearbeitet, dessen Drohnenarme ursprünglich aus drei separaten Kohlefaserteilen zusammengesetzt waren. Diese Konstruktion war schwer und wies strukturelle Schwachstellen an den Gelenken auf. In Zusammenarbeit mit dem Konstrukteur nutzten wir die 5-Achsen-Möglichkeiten, um den Arm als ein einziges, hohles, monolithisches Teil neu zu konstruieren.

Das Ergebnis? Eine Verringerung des Gewichts um 22% und eine Erhöhung der Festigkeit um 40%. Das ist die Stärke von DFM. Fragen Sie sich: Können mehrere Teile in meiner Baugruppe zu einer stärkeren, leichteren Komponente zusammengefasst werden?

Zweitens müssen Sie sicherstellen, dass die Oberflächenqualität Ihres CAD-Modells makellos ist. Für Konstrukteure ist dies von entscheidender Bedeutung. In Ihrer CAD-Software sieht ein Oberflächenübergang, der lediglich tangential ist (G1-Kontinuität), vielleicht glatt aus, aber für eine Hochgeschwindigkeits-Werkzeugmaschine ist es eine scharfe Ecke. Die Maschine bremst, schwenkt und beschleunigt und hinterlässt eine sichtbare Spur auf dem fertigen Teil.

Um eine makellose "Klasse-A"-Oberfläche zu erhalten, müssen alle kritischen ästhetischen Oberflächen Krümmungskontinuität (G2) aufweisen. Eine kurze DFM-Prüfung mit Ihrem Fertigungspartner zu einem frühen Zeitpunkt kann wochenlange Überarbeitungen ersparen.

Erstellen Sie schließlich eine professionelle Angebotsanfrage (RFQ). Um ein genaues und schnelles Angebot zu erhalten, geben Sie Ihrem Lieferanten folgende Informationen:

- Ein 3D-Modell in einem universellen Format wie STEP oder X_T.

- Eine 2D-Zeichnung, in der kritische Toleranzen, Werkstoffe und alle erforderlichen Wärmebehandlungen oder Oberflächenbehandlungen deutlich angegeben sind.

- Die benötigte Menge und die gewünschte Vorlaufzeit.

Wie Sie einen echten 5-Achsen-Partner auswählen

Die Wahl des richtigen Lieferanten ist ebenso wichtig wie die Wahl des richtigen Verfahrens. Das Geheimnis der Branche ist, dass die Fähigkeiten eines Unternehmens wie ein Eisberg sind: Die Maschine selbst ist nur der 10%, den Sie sehen können, während der entscheidende 90% - die Software, das Prozesswissen und das Talent - unter der Oberfläche verborgen ist. Der Besitz einer 5-Achsen-Maschine ist noch keine Garantie für Fachwissen.

Um einen Partner mit echten Fähigkeiten zu finden, sollten Sie diese drei Fragen stellen:

- "Wie viel Erfahrung hat der Programmierer, der mein Projekt bearbeiten wird?"

Die Seele der 5-Achsen-Bearbeitung ist der Programmierer. Ein erfahrener Experte kann effiziente, sichere Werkzeugwege für die komplexesten Teile erstellen, während ein Neuling zu Verzögerungen und Fehlern führen kann. - "Welche CAM-Software verwenden Sie für die 5-Achsen-Programmierung?"

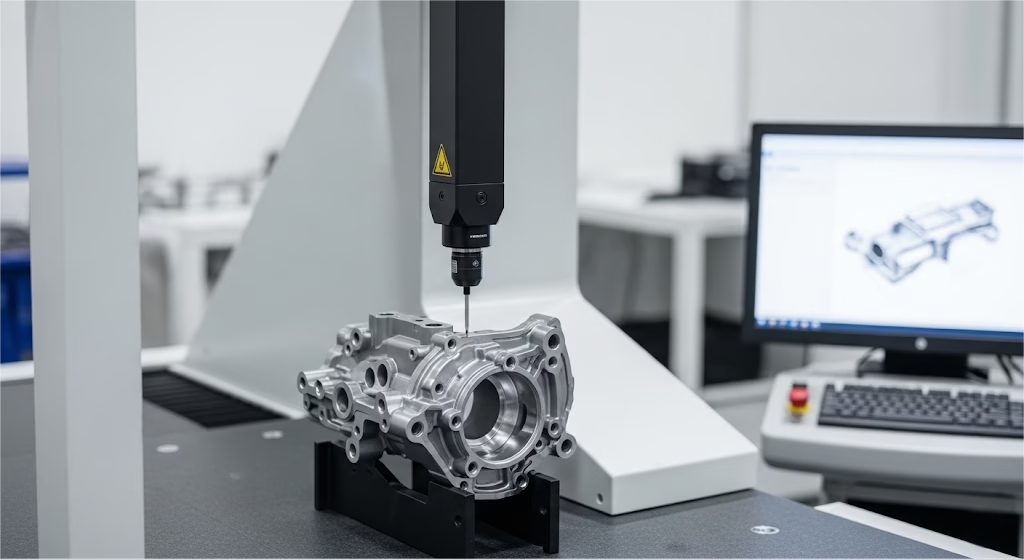

Spitzenbetriebe investieren in fortschrittliche Software wie PowerMill oder Hypermill. Dies spiegelt das Engagement für Qualität und den Umgang mit Komplexität wider. - "Wie überprüfen Sie die Genauigkeit der endgültigen Teile?"

Die Fähigkeit, ein komplexes Teil zu bearbeiten, ist ohne die Möglichkeit, es zu prüfen, nutzlos. Ein glaubwürdiger Partner muss über High-End-Prüfgeräte verfügen, wie z. B. ein Koordinatenmessmaschine (CMM)und in der Lage sein, detaillierte Inspektionsberichte zu erstellen.

Schlussfolgerung: Von der technischen Wahl zum strategischen Vorteil

Letztendlich ist die Entscheidung für das 5-Achs-Fräsen mehr als eine technische Entscheidung - es ist eine strategische Investition in die Zukunft Ihres Produkts.

Sie gibt Konstrukteuren die Freiheit, kompromisslos zu innovieren, Ingenieuren die Kontrolle, um Qualität und Präzision zu gewährleisten, und Managern ein leistungsfähiges Werkzeug, um die Gesamtprojektkosten zu senken und die Markteinführung zu beschleunigen. Wenn Sie wissen, wann und warum Sie diese fortschrittliche Technologie einsetzen sollten, können Sie sich einen erheblichen Wettbewerbsvorteil verschaffen.

Wenn Sie ein komplexes Teil haben, das die besprochenen Kriterien erfüllt, kann unser Team bei Zenithin ist hier, um zu helfen. Laden Sie Ihr Design noch heute hoch und lassen Sie sich von unseren erfahrenen 5-Achsen-Ingenieuren eine vertrauliche und kostenlose Herstellbarkeitsanalyse erstellen.