Sie starren auf eine enge Toleranz auf einer Blaupause und fragen sich, ob Ihr CNC-Fräsprozess damit zurechtkommt? Dann sind Sie hier richtig. Dies ist der unkomplizierte, datengestützte Leitfaden für die richtige Entscheidung zwischen Fräsen und Schleifen, der sicherstellt, dass Sie es beim ersten Mal richtig machen.

Präzisionsschleifen ist erforderlich, wenn ein Bauteil engere Maßtoleranzen als ±0,01 mm, eine feinere Oberflächengüte als Ra 0,8 μm oder eine abschließende Formgebung nach der Wärmebehandlung des Teils erfordert. Diese Anforderungen übersteigen die zuverlässigen Möglichkeiten selbst der modernsten CNC-Fräsbearbeitung.

Jetzt, da Sie die direkte Antwort kennen, ist es an der Zeit, sich mit den Einzelheiten zu befassen. Wir schlüsseln die harten Daten auf, vergleichen die Gesamtkosten des Schleifens pro Stunde gegenüber dem Risiko eines fehlgeschlagenen Fräsdurchgangs und sogar gegenüber Alternativen wie Läppen und Hartdrehen. Lesen Sie weiter, um die Fallstudien und Analysen zu sehen, die Sie zu einem zuversichtlicheren Entscheidungsträger machen werden.

Die Grenzen verstehen: Was das CNC-Fräsen realistisch leisten kann

Bevor man sich für ein Verfahren entscheidet, ist es wichtig, ein klares, datengestütztes Verständnis davon zu haben, was CNC-Fräsen zuverlässig leisten kann. Obwohl es sich um eine vielseitige und leistungsstarke Technologie handelt, hat sie ihre Grenzen, insbesondere wenn hochpräzise Bearbeitung ist von entscheidender Bedeutung.

Maß- und Geometrietoleranzen

Für die Maßhaltigkeit ist ein erstklassiges 5-Achsen-CNC-Bearbeitung Prozess kann stabil und wiederholt eine Toleranz von ±0,01 mm (oder 10 µm). Zwar ist es manchmal möglich, den "Heldenschnitt" auf ±0,005 mm zu begrenzen, doch erfordert dies oft eine klimatisierte Umgebung und langsame Bearbeitungsgeschwindigkeiten, was es für die Serienproduktion unpraktisch macht.

Für die Form des Teils sind die Grenzen ebenso wichtig:

| Geometrische Toleranz | Erstklassige Fräskapazität |

|---|---|

| Rundheit | 0,005 mm |

| Zylindrizität | 0,008 mm |

| Ebenheit | 0,01 mm / 100mm |

Oberflächengüte und harte Materialien

In Bezug auf Oberflächengütekann durch Fräsen eine gleichbleibend hohe Qualität der Oberfläche erreicht werden. Ra 1,6 µm. Mit speziellen Werkzeugen und optimierten Strategien kann sie zuverlässig eine Grenze von Ra 0,8 µm. Das Streben nach einer feineren Oberfläche, z. B. Ra 0,4 µm, wird oft uneinheitlich und unwirtschaftlich.

Die Materialhärte ist ein weiterer wichtiger Faktor. Konventionelles Fräsen eignet sich am besten für Materialien mit einer Härte bis zu HRC 45. Für die Bearbeitung harter Werkstoffe kann das so genannte Hartfräsen eingesetzt werden. Spielbuch für die Bearbeitung gehärteter Stähle bietet einen umfassenden Leitfaden für die Bewältigung dieser einzigartigen Herausforderungen.

Wenn Ihre Anforderungen diese Richtwerte überschreiten, ist das ein deutliches Zeichen dafür, dass Sie sich nicht nur mit dem Fräsen befassen sollten.

Drei Auslöser: Wenn Schleifen zur Notwendigkeit wird

Wann ziehen Sie also die Grenze und sagen: "Das ist ein Job zum Schleifen"? Das Verstehen der Anwendungen, die Präzisionsschleifen erfordern ist hier entscheidend. Oft gibt es drei eindeutige Signale, bei denen die Risiken der Beibehaltung des Fräsens die Kosten der Aufrüstung überwiegen.

1. Wenn die Teilfunktion es erfordert

Manchmal sagen die Zahlen des Bauplans nicht alles, aber die Aufgabe des Teils schon. Wenn Ihr Bauteil für die dynamische Abdichtung kritisch ist (wie ein Hydraulikventilkolben) oder einer hohen Ermüdungsrate ausgesetzt ist (wie eine Lagerwelle), muss die Qualität der Oberfläche ist von entscheidender Bedeutung.

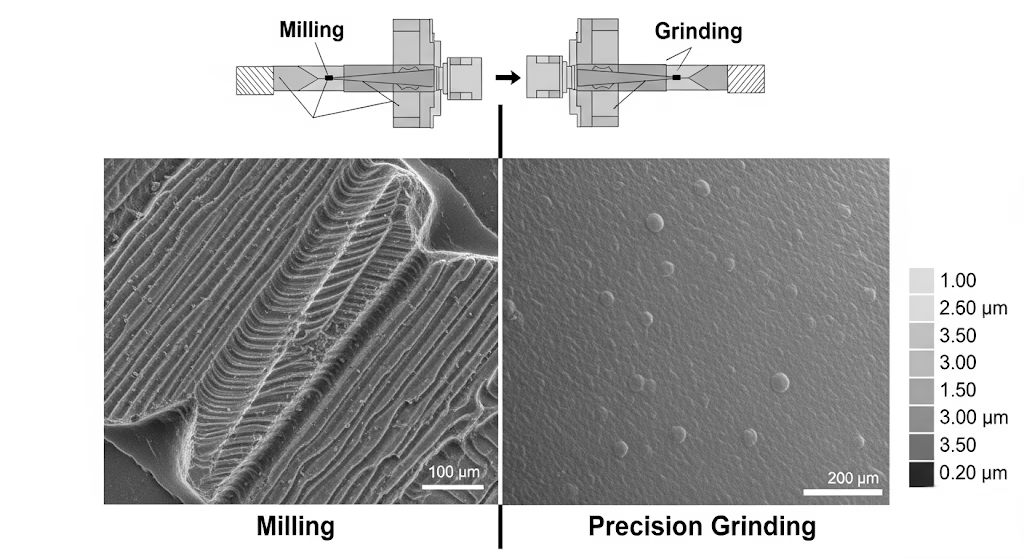

Das Fräsen hinterlässt ein Muster von Werkzeugspuren, die, selbst wenn sie den Ra-Wert erfüllen, einen Weg für Leckagen schaffen oder Ausgangspunkte für Mikrorisse werden können. Schleifen erzeugt eine ungerichtete, zufällige Oberfläche die sowohl in Bezug auf die Dichtigkeit als auch auf die Dauerhaftigkeit weit überlegen ist.

2. Wenn die Leistung von der Integrität der Oberfläche abhängt

Neben einer einfachen Rauheitszahl gibt es ein tieferes Konzept, das Oberflächenintegrität. Dazu gehört auch die Eigenspannung, die nach der Bearbeitung im Material verbleibt. Hartfräsen ist zwar effektiv, führt aber zu erheblichen Zugeigenspannung in die Oberfläche des Teils ein, oft zwischen +200 und +800 MPa. Diese Zugspannung wirkt wie eine eingebaute Schwachstelle und macht das Teil sehr viel anfälliger für Ermüdungsbrüche.

Bei Teilen, die absolut nicht versagen dürfen, ist der Unterschied zwischen den Zugspannungen beim Fräsen und den vorteilhaften Druckeigenspannungen beim Schleifen (von -100 bis -500 MPa) ein entscheidender Faktor. Diese "Quetschspannung" hält die Oberfläche aktiv zusammen und verhindert die Bildung von Rissen.

3. Wenn Wärmebehandlung involviert ist

Dies ist vielleicht der am wenigsten verhandelbare Auslöser. Wenn Ihr Teil aus Gründen der Festigkeit und Verschleißbeständigkeit auf eine Härte von über HRC 50 wärmebehandelt werden muss, müssen Sie das Schleifen einplanen. Der Wärmebehandlungsprozess ist zwar notwendig, führt aber unweigerlich dazu, dass sich das Material auf Mikroebene verzieht und verformt.

Wir haben einmal an einem Projekt für ein medizinisches Gerät gearbeitet, bei dem die Teile mit perfekten Abmessungen gefräst wurden. vor Wärmebehandlung. Nach dem Härten waren sie technisch noch innerhalb der Toleranz, aber mikroskopische Verformungen führten zu Reibung bei der Montage. Die einzige Lösung bestand darin, die Teile durch Schleifen nachzubearbeiten, um diese kleinen Verformungen zu korrigieren.

Aus diesem Grund lassen erfahrene Designer immer eine Materialzugabe - in der Regel 0,15 mm bis 0,25 mm pro Seite-für einen letzten Schleifdurchgang nach der Wärmebehandlung. Dies ist der einzige zuverlässige Weg, um die perfekte Geometrie wiederherzustellen, die unsere strenge Qualitätskontrolle.

Der Geschäftsfall: Den ROI des Schleifens rechtfertigen

Es kann eine Herausforderung sein, Ihrem Einkaufsleiter eine teurere Option zu präsentieren. Der anfängliche Preis für das Schleifen ist fast immer höher als für das Fräsen. Das Gespräch ändert sich jedoch, wenn Sie den Fokus vom anfänglichen Preisschild auf die Gesamtkosten für ein erfolgreich abgeschlossenes Teil.

Eine kurzsichtige Konzentration auf einen niedrigeren Stundensatz kann irreführend sein. Wie der Branchenbeobachter Peter Zelinski von Moderne Maschinenfabrik Zeitschrift stellt oft fest, dass erfahrene Hersteller die Gesamtkosten des Erfolgs vergleichen. Bei einem kritischen Teil ist die Zuverlässigkeit des Schleifens kein Luxus, sondern eine wirtschaftliche Strategie zur Risikovermeidung.

Lassen Sie uns dies anhand eines einfachen Modells quantifizieren:

Gesamtkosten = Bearbeitungskosten + (Aktueller Wert des Teils x Ausschussrate %)

Stellen Sie sich einen Präzisionsformkern vor. Bis er für den letzten Arbeitsgang bereit ist, hat er bereits $200 an Material- und Bearbeitungskosten angehäuft.

- Option A (Hartfräsen): Die Bearbeitungskosten betragen $40. Aber aufgrund der engen Toleranzen, gibt es eine angemessene 10% Risiko der Verschrottung des Teils.

- Risikokosten = $200 x 10% = $20

- Bereinigte Gesamtkosten = $40 (Bearbeitung) + $20 (Risiko) = $60

- Option B (Schleifen): Die Bearbeitungskosten sind mit $70 höher. Das Verfahren ist jedoch so zuverlässig, dass die Ausschussrate praktisch bei Null liegt.

- Bereinigte Gesamtkosten = $70

Plötzlich scheint der Kostenunterschied nicht mehr so groß zu sein. Betrachten Sie nun die "sekundären Kosten", die nicht auf dem Kostenvoranschlag erscheinen. Ein Teil, das sich am Rande seiner Toleranz befindet, könnte 30 Minuten zusätzliche Zeit eines qualifizierten Technikers für die manuelle Anpassung während der Montage erfordern.

Wenn man diese Folgekosten für Montage, Garantie und Markenreputation berücksichtigt, erweist sich die höhere Anfangsinvestition in das Schleifen oft als die wirtschaftlichere Wahl.

Ein Blick in die Zukunft: Zukünftige Trends und Ihre Lieferkette

Die Grenzen zwischen Fräsen und Schleifen beginnen zu verschwimmen, und diese Verschiebung hat wichtige Auswirkungen sowohl auf die Konstruktion als auch auf die Beschaffung. Einerseits verschieben fortschrittliche Hartfrästechniken die Grenzen dessen, was Fräsen erreichen kann.

Andererseits ist der Anstieg der Fräs-Schleif-Hybridmaschinen von Herstellern wie DMG Mori und Matsuura verändert das Spiel völlig. Diese Maschinen können sowohl komplexes Fräsen als auch hochpräzises Schleifen in einer einzigen Aufspannung durchführen und eliminieren so die Ungenauigkeiten, die beim Transport eines Teils zwischen verschiedenen Maschinen auftreten können.

Für Sie als Ingenieur eröffnen sich dadurch neue Möglichkeiten für die Konstruktion komplexer, hochpräziser Bauteile, die bisher nicht realisierbar waren. Für Ihr Beschaffungsteam wird damit ein neues, übergeordnetes Kriterium eingeführt für Lieferantenüberprüfung: Verfügen sie über Fertigungsmöglichkeiten in einem einzigen Arbeitsgang?

Dies wirft jedoch auch ein kritisches Risiko für die Lieferkette auf. Zwar verfügt fast jede Maschinenwerkstatt über eine CNC-Fräse, doch echte Schleifkompetenz - mit temperaturgesteuerten Umgebungen, fortschrittlichen Prüfgeräten und hochqualifizierten Mitarbeitern - ist eine seltene Ressource.

Die Schleifkapazitäten eines Zulieferers ruhen oft auf den Schultern von ein oder zwei erfahrenen Ingenieuren. Wenn Sie einen neuen Fertigungspartner evaluieren, sollten Sie über die Maschinenliste hinausgehen und ihn fragen: "Wie viele erfahrene Schleifingenieure haben Sie?" und "Wie sieht Ihr Verfahren für den Wissenstransfer aus?" Einen Partner mit einer umfassenden, nachhaltigen Schleifkapazität zu finden, ist ein strategischer Schritt, um das Risiko Ihrer wichtigsten Projekte zu verringern.

Schlussfolgerung: Ihr Weg vom Ingenieur zum strategischen Entscheidungsträger

Die richtige Wahl zwischen Fräsen und Schleifen zu treffen, ist mehr als ein technisches Detail; es ist eine strategische Entscheidung, die sich auf Kosten, Leistung und Zuverlässigkeit auswirkt. Wenn Sie die klaren, datengesteuerten Grenzen des Fräsens verstehen, können Sie die drei Auslöser für die rote Linie - Teilefunktion, Oberflächenintegrität und Anforderungen an die Wärmenachbehandlung - sicher identifizieren, die Folgendes ausmachen Präzisionsschleifen erforderlich.

Aber Ihre Rolle beschränkt sich nicht auf die technische Entscheidung. Indem Sie den Business Case quantifizieren und die Gesamtkosten der Qualität berücksichtigen, entwickeln Sie sich von einem Ingenieur, der einen Entwurf ausführt, zu einem strategischen Partner, der den Erfolg des Projekts vorantreibt.

Wir sind davon überzeugt, dass die besten Fertigungspartnerschaften auf Zusammenarbeit beruhen. Wir haben einmal mit einem Kunden aus der Luft- und Raumfahrtindustrie an einer komplexen Fahrwerkskomponente gearbeitet. Anstatt nur ein Angebot für die ursprüngliche Konstruktion abzugeben, die umfangreiche und kostspielige Schleifarbeiten erforderte, initiierten wir eine DFM-Prüfung (Design for Manufacturability).

Durch unsere Zusammenarbeit konnten wir Bereiche identifizieren, in denen das Schleifen nicht notwendig war, und das Design optimieren. Das Ergebnis? Eine Senkung der Herstellungskosten um 25% und eine um drei Wochen verkürzte Vorlaufzeit - und das alles, ohne auch nur ein einziges Gramm an Leistung zu opfern.

Wenn Ihr nächstes Projekt eine Präzision erfordert, die bis an die Grenzen geht, sollten wir uns unterhalten. Die Zenithins Team kann Ihnen bei diesen kritischen Entscheidungen helfen und sicherstellen, dass Ihr Entwurf nicht nur erfolgreich, sondern auch kosteneffizient und robust ist.