Die Wahl zwischen einer Dreh-Fräse vs. a Traditionelle Drehmaschine bestimmt die künftige Effizienz und Genauigkeit Ihrer Werkstatt. Verlieren Sie keinen Gewinn mehr durch Nebenoperationen und Toleranzstapelung. Dieser ausführliche Leitfaden bietet den definitiven ROI-Rahmen und die technischen Daten, die Ingenieure benötigen, um den Wechsel zu folgenden Lösungen zu rechtfertigen einmalige Bearbeitung.

Eine herkömmliche Drehmaschine erfordert mehrere Aufspannungen für das Fräsen und Drehen, was zu erheblichen Verzögerungen und Genauigkeitsfehlern durch "Toleranzstapelung" führt. Eine Dreh-Fräsmaschine integriert beide Prozesse und nutzt Gegenspindeln und angetriebene Werkzeuge, um komplexe Teile in einer einzigen Aufspannung zu fertigen. Dieser Ansatz der Bearbeitung in einem Arbeitsgang verkürzt die Zykluszeit drastisch, eliminiert Einrichtungsfehler und senkt die Kosten pro Teil.

Aber die Analyse hört hier nicht auf. Wir haben die kritischen Daten, ROI-Formeln und versteckten Implementierungsfallen (wie den "Programmier-Engpass") zusammengestellt, die jeder Ingenieur kennen muss vor diese Bestellung zu unterzeichnen.

Technischer Showdown: Klärung der drei "Lösungen" auf dem Markt

Als Ingenieur liegt Ihr erstes großes Risiko nicht in der ROI-Kalkulation, sondern in der Ausschreibung. Der teuerste Fehler, den wir bei unseren Kunden beobachten, besteht darin, die Maschinen grundsätzlich falsch zu identifizieren. Der Markt verwischt absichtlich die Grenzen, aber Ihre Suche nach "Dreh-Fräsmaschine vs. traditionelle Drehmaschine" ist eigentlich eine dreifache Wahl. Wenn Sie sie verwechseln, werden Sie eine Maschine kaufen, die Ihr Kernproblem nicht löst.

Lassen Sie uns jetzt die Optionen klären.

Option A: Das traditionelle Verfahren (Drehmaschine + VMC)

Dies ist Ihre Ausgangsbasis: ein Prozess, der traditionelle CNC-Drehmaschinen für die Drehbearbeitung und ein separates 3-Achsen-Vertikalfräszentrum (VMC) für alle Bohr- und Fräsarbeiten. Dieser Prozess ist die eigentliche Definition der Multi-Setup-Falle.

Die einzige noch gültige Anwendung? Extrem hohe Stückzahlen einfacher Teile, für die Sie zwei separate, vollautomatische Fertigungsstraßen einrichten können und die (bereits bezahlten) Maschinen wochenlang laufen können. Für alle anderen ist dies der Prozess, der Ihren Schrottplatz schafft und Ihre Vorlaufzeit zunichte macht.

Option B: Die "Zwischen"-Falle (Drehmaschine mit angetriebenen Werkzeugen und Y-Achse)

Dies ist die gefährlichste Maschinenkategorie. Warum? Weil sie siehe wie eine Lösung. Diese Maschine ist im Kern eine, immer noch nur eine Drehmaschine. Seine Fräsfähigkeiten kommen von kleinen, angetriebenen Werkzeugen, die durch den Servomotor des Revolvers angetrieben werden.

Das ist die Falle, in die Ingenieure immer wieder tappen: Sie kaufen diese Maschine, weil sie glauben, dass sie mit einem Schlag einsetzbar ist. Aber sobald Sie versuchen, echte Fräsarbeiten durchzuführen, wie z. B. einen aggressiven Planfräser, eine tiefe Tasche oder eine komplexe 3D-Kontur, entdecken Sie sofort ihre Grenzen.

Die Steifigkeit ist nicht gegeben. Das Drehmoment ist unzureichend. Der Weg der Y-Achse ist minimal. Das Ergebnis? Für Ihre komplexesten und profitabelsten Teile gilt immer noch Sie müssen das Teil aufspannen und für einen zweiten Arbeitsgang in die VMC bringen. Sie haben gerade eine extrem teure Drehmaschine gekauft, die Ihr größtes Problem nicht lösen konnte.

Option C: Die wahre Lösung (Das Turn-Mill-Center)

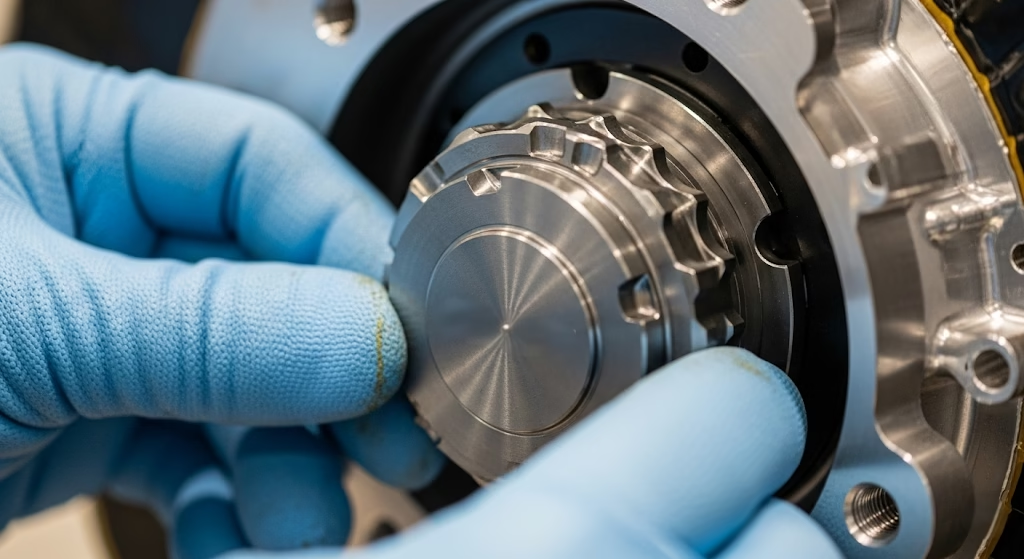

Ein echtes Dreh-Fräszentrum (oder Dreh-Fräszentrum) ist keine Drehmaschine, die fräsen kann. Es handelt sich um eine völlig andere Maschine - eine "verschmolzene" Lösung. Es ist eine vollständig 5-Achsen-Fräsen Zentrum und eine Hochleistungs-Zweispindel-Drehmaschine in einem Chassis kombiniert.

Die Fräsleistung kommt von einer speziellen B-Achsen-Frässpindel mit hohem Drehmoment, die oft von einem eigenen ATC mit 40 oder 80 Werkzeugen gespeist wird. Die "Done-in-One"-Fähigkeit wird durch eine Gegenspindel die das Teil von der Hauptspindel ergreifen kann und es automatisch zur Bearbeitung aller sechs Flächen des Bauteils weiterleitet, ohne es jemals loszulassen.

Dies ist die einzige Maschine, die das Versprechen der "One-Hit-Bearbeitung" tatsächlich einlöst. Ja, die Investition ist höher, aber im Gegensatz zu Option B löst sie das Problem tatsächlich.

Wann ist eine Aufrüstung notwendig?

Dieser Leitfaden ist nicht dazu da, Ihnen einen allgemeinen Vergleich zu liefern. Als Ingenieur brauchen Sie ein Entscheidungsmodell. Sie müssen genau wissen, welche "Kreuzungspunkt" wo das Festhalten an Ihrem traditionellen Verfahren nicht mehr "gut genug" ist, sondern zu einer kritischen finanziellen Belastung wird.

Wie können Sie feststellen, ob Sie diese Grenze bereits überschritten haben? Das hängt von drei Faktoren ab.

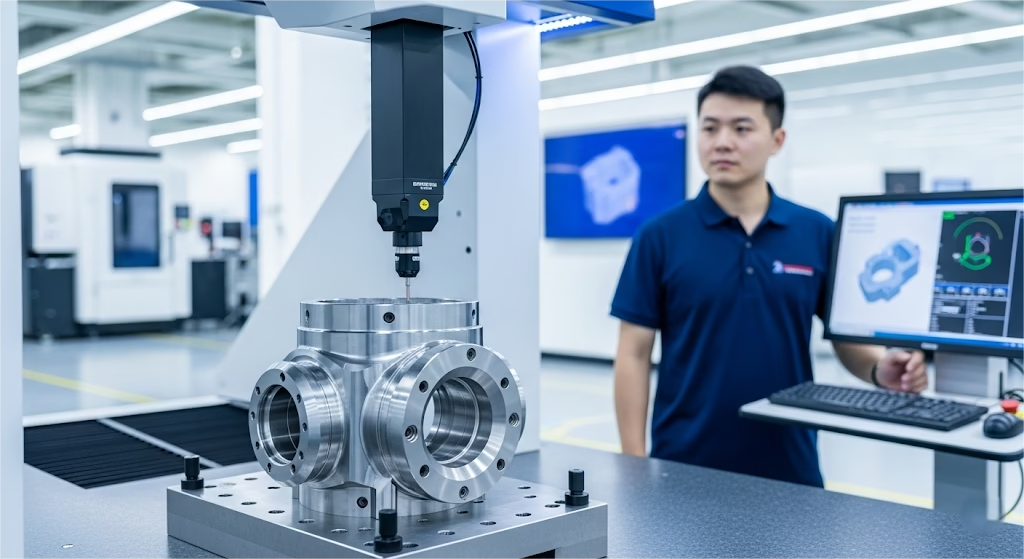

Tipping Point 1: Wenn geometrische Toleranzen (GD&T) zum Albtraum werden

Dies ist der wichtigste Faktor. Sehen Sie sich Ihre Teilezeichnungen an. Sehen Sie GD&T-Beschreibungen die enge positionsmäßige oder koaxiale Beziehungen (< 0,025 mm oder 0,001″) zwischen den bearbeiteten Elementen erfordern unterschiedliche Aufbauten? Sind Sie auf der Suche nach der Konzentrizität zwischen einem gedrehten Durchmesser (Op 1) und einem gefrästen Lochmuster (Op 2)?

Wenn die Antwort ja lautet, haben Sie den Wendepunkt bereits überschritten. Bei diesem Präzisionsniveau kämpfen Sie nicht nur gegen die Maschine, sondern auch gegen die Physik. Der besprochene Fehler von 5-25 Mikrometern, der garantiert bei jedem erneuten Einspannen macht das Einhalten dieser Toleranzen zu einem Glücksspiel.

Ihre Ausschussrate ist eine direkte, unvermeidliche Folge Ihres Prozesses. Eine Dreh-Fräsmaschine, die alle Merkmale von einer einzigen Aufspannung aus bearbeitet, eliminiert diese Fehlerquelle physisch.

Tipping Point 2: Wenn die Teilekomplexität drei Operationen übersteigt

Zählen Sie die Aufspannungen. Wenn Ihr Teil gedreht, dann an der Stirnseite gefräst, am Radius gebohrt und am Ende vielleicht noch ein abgewinkeltes Loch gebohrt werden muss, sind das mehr als 3 Aufspannungen. Jede Aufspannung bedeutet zusätzlichen Arbeitsaufwand, Vorrichtungskonstruktion, Wartezeit und einen weiteren potenziellen Fehlerpunkt.

Die Kosten für die traditionelle Bearbeitung steigen nicht linear, sondern exponentiell mit jeder zusätzlichen Einrichtung. Ein Dreh-Fräszentrum wurde entwickelt, um diese Vorgänge zu konsolidieren. Diese abgewinkelte Bohrung, die eine spezielle Vorrichtung auf Ihrer VMC erfordert? Für ein B-Achsen-Dreh-Fräszentrum ist es nur ein weiterer Werkzeugweg, der in Sekundenschnelle bearbeitet wird, ohne dass die Maschine angehalten werden muss.

Tipping Point 3: Wenn Ihr Mix "hoch" und Ihre Lautstärke "niedrig bis mittel" ist

Dies ist die operative Einsicht, die viele Manager vermissen. Die wahr Die Leistung einer Turn-Mill liegt nicht nur in der Verkürzung der Zykluszeit (obwohl sie das tut); seine primäre Kapitalrendite stammt aus Beseitigung der Rüstzeit.

Wenn Sie 100.000 Exemplare desselben einfachen Teils herstellen, sind die traditionellen Spezialanlagen vielleicht noch konkurrenzfähig. Aber wenn Ihr Geschäft wie die meisten ist, leben Sie in einer Welt der High-Mix, niedriges bis mittleres Volumen (HMLV).

Sie haben vielleicht 5 verschiedene Teilenummern in einer einzigen Schicht zu bearbeiten. In einer solchen Umgebung vernichtet Ihr herkömmliches Rüsten (8 Stunden Rüsten für 4 Stunden Laufzeit) Ihre Kapazität. Eine Turn-Mill mit ihrer Fähigkeit, Aufträge schnell zu wechseln (oft genügt es, ein neues Programm aufzurufen und ein paar Werkzeuge auszutauschen), verwandelt all diese Rüstzeiten in profitable Spindeldurchlaufzeiten zurück.

Wie man den ROI gegenüber dem Management rechtfertigt

Als Ingenieur haben Sie die Präzision, den Prozess und die Kipppunkte analysiert. Sie wissen ein Dreh-Fräszentrum ist die richtige technische Antwort. Jetzt kommt der schwierigste Teil: der Nachweis gegenüber den Leuten, die den Scheck unterschreiben.

Ihr Vorgesetzter schaut nicht auf die GD&T-Anforderungen, sondern auf ein großes Preisschild. Ihre einzige Aufgabe besteht darin, dieses Preisschild neu zu gestalten. Sie müssen sie davon abhalten, dies als einfache "Maschinenkosten" zu betrachten und ihnen zeigen, dass es sich um eine strategische "Prozessinvestition" mit einer kalkulierbaren, schnellen Amortisation handelt.

Bei dieser Strategie geht es um die Konsolidierung des gesamten Produktionsflusses.

Wie Dan Janka, Präsident der Mazak Corporation, erklärt hat, umfasst die "Done-in-One"-Philosophie (die Mazak als Pionier eingeführt hat) "nicht nur die Werkzeugmaschine, sondern den gesamten Fertigungsprozess". Durch die Bearbeitung eines Werkstücks vom Rohmaterial bis zum fertigen Teil in einer einzigen Aufspannung "eliminieren die Hersteller mehrere Aufspannungen, reduzieren den Bestand an unfertigen Erzeugnissen [und] verkürzen die Vorlaufzeiten."

Das ist der Kern Ihres Business Case. Sie kaufen nicht nur eine Maschine; Sie kaufen Prozessintegration.

Wenn Sie Ihren Rechtfertigungsbericht erstellen, müssen Ihre Zahlen größer sein als der Preis der Maschine. Verwenden Sie diese Branchen-Benchmarks:

- Fertigungsdurchsatz: Da bei der "One-Hit-Bearbeitung" fast alle Zwischenzeiten in der Warteschlange (Teile, die in Lagern auf die Fräse warten) entfallen, verkürzt sich die gesamte Durchlaufzeit vom Rohmaterial bis zum fertigen Teil oft um bis zu 75%.

- Genauigkeit und Schrott: Durch die physische Eliminierung der Quelle von sekundären Einrichtungsfehlern (Umspannen) werden die Ausschussraten in Bezug auf Toleranzstapelung gekürzt werden. Dies führt routinemäßig zu einer Verringerung des Ausschusses um 50% oder mehrinsbesondere bei komplexen Teilen.

- WIP & Cash Flow: Die "Done-in-One"-Philosophie reduziert den Bestand an unfertigen Erzeugnissen in der Regel um 80% oder mehr. Dies ist nicht nur ein Vorteil für den Betrieb, sondern auch ein enormer Cashflow-Gewinn, den Ihr CFO hören muss.

Hören Sie auf zu raten, beginnen Sie zu rechtfertigen

Dieser Leitfaden ist der erste Schritt. Der nächste ist die Anwendung dieser Logik auf Ihre Teile. Unsere Ingenieure sind darauf spezialisiert, komplexe Teile zu analysieren, um klare Kosten-Nutzen-Analysen zu erstellen, die Ihnen dabei helfen, Ihrem Team den ROI der modernen Bearbeitung zu beweisen.

Die vier Sparbehälter

Das Management benötigt die Berechnung der Amortisationszeit. Die Maschinenkosten (Erstinvestition) sind der einfache Teil. Ihre Aufgabe ist es, die "gesamten jährlichen Einsparungen (S)" zu berechnen. Ihre Berechnung muss umfassen diese vier Bereiche:

- SLabor (Arbeitseinsparungen): Dies ist der offensichtlichste Gewinn. Sie eliminieren den Arbeitsaufwand für alle sekundären Vorgänge: das Einrichten auf der Fräsmaschine, die manuelle Teilehandhabung, den Transfer und die zusätzlichen Prüfschritte. Dadurch wird auch der hochqualifizierte Bediener frei, um andere wertschöpfende Aufgaben zu erledigen, während die Dreh-Fräsmaschine in Betrieb ist.

- SScrap (Schrottersparnis): Nehmen Sie die Reduzierung der 50% ernst. Berechnen Sie Ihre derzeitigen jährlichen Ausschusskosten für diese Teilefamilie (einschließlich Material, Zeit und Arbeit). Eine Halbierung dieser Kosten ist bares Geld, das dem Unternehmen direkt zugute kommt.

- SCycleTime (Zykluszeit und Kapazitätswert): Durch die Zusammenlegung von Betrieben schaffen Sie neue, profitable Kapazitäten aus dem Nichts. Sie eliminieren die Rüstzeit plus die Betriebszeit der Sekundärmaschinen. Diese neue Kapazität bedeutet, dass Sie mehr Aufträge annehmen können, ohne weitere Maschinen kaufen zu müssen.

- SOverhead (Einsparungen bei Overhead und WIP): Das ist das versteckte Gold. Dieser Eimer enthält die Einsparungen durch die Verringerung der Stellfläche (eine Maschine ersetzt zwei oder drei), den Wegfall der Kosten für die Entwicklung und den Bau komplexer Vorrichtungen für sekundäre Betriebsabläufe und den enormen finanziellen Gewinn durch die Umwandlung der 80% WIP-Reduzierung in Bargeld.

Die Fallstricke, die wir durchlebt haben

Ein Lastenheft kann Sie nicht auf die realen Herausforderungen der Implementierung vorbereiten. Das ist der Punkt, an dem die meisten Ingenieure, selbst die besten, überrumpelt werden. Als jemand, der Dutzende von Unternehmen durch genau diese Umstellung geführt hat, möchte ich auf die Ängste eingehen, die Sie (zu Recht) haben. Ihre berufliche Glaubwürdigkeit steht auf dem Spiel, und die Vermeidung dieser drei bewährten Fallstricke ist genauso wichtig wie Ihre ROI-Berechnung.

Fallstrick 1: Der Engpass verlagert sich von der Produktionsstätte in Ihr Büro

Dies ist der häufigste und schmerzlichste Fehler, den wir erleben. Sie gewinnen das Budget. Sie kaufen ein großartiges, $500.000, 9-Achsen B-Achsen Dreh-Fräszentrum. Es landet auf Ihrem Boden. Und dann... steht es da.

Hier eine wahre Geschichte: Die Maschine eines Kunden wurde ausgeliefert, und ihr ranghöchster Programmierer - ein Genie auf ihren 3-Achsen-Fräsmaschinen - war völlig gelähmt. Das Unternehmen hatte alles für die Hardware ausgegeben und war davon ausgegangen, dass sein vorhandenes CAM-System "es herausfinden" und sein Team "im Handumdrehen lernen" könnte.

Für die die ersten drei Monatewurde diese eine halbe Million Dollar teure Maschine als teuerste 2-Achsen-Drehmaschine der Welt für einfache Wellenarbeiten eingesetzt. Das Vertrauen der Geschäftsleitung schwand.

Die Lösung: Sie müssen Ihre CAM-Software (ein High-End-Paket wie Esprit oder Mastercam 5-Achsen), einen professionell aufgebauten Postprozessor und eine intensive, mehrwöchige Programmiererschulung als ein obligatorischer Posten 10-15% der Gesamtinvestition.

Der Kauf einer Maschine ohne das "Gehirn", das sie steuert, ist ein garantierter Misserfolg. Sie beseitigen Ihren Engpass nicht; Sie bringen es einfach vom Einrichtungswagen auf den Schreibtisch des Programmierers. Budgetieren Sie entsprechend.

Fallstrick 2: Die überraschende Werkzeugrechnung von $80.000

Dieser Fallstrick ist ebenso verheerend. Ein Ingenieur, mit dem ich zusammenarbeitete, baute ein makelloses ROI-Gehäuse, aber er nahm an, dass seine vorhandene Bibliothek von VMC-Werkzeughaltern und Drehstöcken einfach... funktionieren würde. Er irrte sich.

Als die Maschine installiert wurde, stellte er fest, dass der enge Arbeitsbereich, die Gegenspindel und die Mehrachsbearbeitung eine völlig andere Werkzeugstrategie erforderten. Er benötigte modulare Schnellwechselsysteme (wie Capto oder KM), kompakte Winkelköpfe, Hochdruck-Kühlmittelwerkzeuge und Dutzende von Spezialhaltern.

Der erste Kostenvoranschlag seines Werkzeuglieferanten für eine einfache Beschaffung der Maschine Betrieb war $80,000. Sein ursprüngliches Budget für die Werkzeugherstellung betrug $15.000. Das Projekt lag sofort über dem Budget, verzögerte sich und seine Glaubwürdigkeit war beschädigt.

Lassen Sie es nicht darauf ankommen. Ihr Werkzeugsystem ist kein Zubehör, sondern eine Kernkomponente der Maschine, die einen eigenen, bedeutenden Budgetposten erfordert.

Fallstrick 3: Die Anti-Logik des "Beschäftigt seins"

Sobald die Maschine in Betrieb ist, kommt die letzte Falle zum Vorschein. Die Geschäftsleitung sieht ihre teure neue Anlage und ihr erster Instinkt wird sein: "Das muss niemals aufhören. Wir setzen alle unsere Teile ein, um sie zu beschäftigen". Diese Logik ist in finanzieller Hinsicht schädlich.

Ihr Dreh-Fräszentrum hat einen Maschinenstundensatz von vielleicht $150-$250. Ihre 20 Jahre alte, abbezahlte Drehmaschine kostet $60/Stunde. Wenn Sie ein einfaches, zweiachsiges Drehteil auf Ihrem teuren Dreh-Fräszentrum bearbeiten, Sie verlieren aktiv Geld bei jedem einzelnen Stück.

Ihre neue Aufgabe als Ingenieur ist es, ein "Teileseparator" zu werden. Der ROI einer Drehmaschine kommt nur von der 20% Ihrer wirklich komplexen Teile: die margenstarken, mehrfach gerüsteten Komponenten mit engen Toleranzen. Ihre herkömmlichen, billigeren Maschinen müssen weiterhin die 80% für einfache Arbeiten ausführen.

Ihr Turn-Mill ist ein chirurgisches Skalpell, das zur Lösung Ihrer komplexesten Probleme entwickelt wurde. Lassen Sie nicht zu, dass das Management es in einen Vorschlaghammer verwandelt.

Eine Zusammenfassung der Entscheidung und ein Aktionsplan

Wir haben die technischen Fallen, die finanzielle Rechtfertigung und die versteckten Fallstricke bei der Implementierung analysiert. Die Entscheidung zwischen einer Dreh-Fräsmaschine vs. traditionelle Drehmaschine Prozess geht es nicht darum, welche Maschine "besser" ist - es geht darum, die richtige Lösung für die Komplexität Ihres Problems zu finden.

Zu Ihrer Information finden Sie hier die endgültige Entscheidungsmatrix, in der die drei Lösungen zusammengefasst sind:

| Bewertungsmaßstab | Option A: Traditionelles Verfahren (Drehen + Fräsen) | Option B: Drehbank mit angetriebenem Werkzeug (die "Falle") | Option C: Echtes Dreh-Fräszentrum |

|---|---|---|---|

| Primäre Fähigkeit | Segmentierte Operationen | Vorherrschend ist das Drehen, mit leichtem Fräsen/Bohren. | Vollständig integriertes 5-Achsen-Fräsen und -Drehen. |

| Kapitalanlage | Niedrig (falls Maschinen vorhanden) | Mittel | Hoch / Sehr hoch |

| Taste Einschränkung | Katastrophaler WIP; Rüstungsengpässe; Toleranzstapelung. | Es fehlt an Steifigkeit/Leistung für echtes Fräsen. Kann komplexe Teile nicht lösen. | Erfordert große Investitionen in CAM-Software und Schulungen. |

| Präzisionsdecke | Gering (aufgrund von Mehrfachaufstellungen) | Mittel (Konsolidiert einfache Funktionen) | Höchstwertig. Eliminiert alle sekundären Einrichtungsfehler. |

| Am besten für... | Einfache, großvolumige Teile mit losen Toleranzen. | Einfache Teile, die einfache Löcher oder Flächen benötigen. | Komplexe Teile, die "One-Hit Machining" benötigen. |

Hören Sie auf zu raten, beginnen Sie zu lösen

Was ist also Ihr nächster Schritt?

Versuchen Sie nicht, diese Investition zu rechtfertigen, indem Sie Ihre gesamte Teilebibliothek analysieren. Dieser Ansatz wird scheitern (wie wir in unserer Erkenntnis über das "chirurgische Skalpell" festgestellt haben).

Wenden Sie sich stattdessen an Ihre Qualitätssicherungsabteilung. Finden Sie das "Geisterteil" - die einzelne Komponente, die Ihre Werkstatt heimsucht. Es ist das Teil, bei dem es immer wieder zu GD&T-Streitigkeiten kommt, das Teil, das aufgrund von Toleranzüberschneidungen im Schrott landet, das Teil, das Ihre profitabelste Baugruppe aufhält. Wahrscheinlich handelt es sich um ein komplexes Teil aus einem teuren Material, so wie das Titan-Wirbelsäulenimplantat, das wir besprochen haben.

Dieser eine Teil ist Ihr gesamter Business Case.

Bauen Sie Ihr ROI-Begründung um dieser Teil allein. Berechnen Sie, was Ihr Unternehmen jedes Jahr an dieser Teil in Form von Ausschuss, verschwendeter Arbeit, Vorrichtungskosten und Kapazitätsverlusten. Wenn Sie diese Daten vorlegen, geht es bei der Entscheidung nicht mehr um den Kauf einer Maschine, sondern um die Lösung Ihres teuersten Problems.

Kaufen Sie keine technischen Datenblätter

Letztendlich sollten Sie nie in ein Datenblatt investieren. Sie müssen investieren in eine Prozess. Die einzige Möglichkeit, Ihr Risiko als Ingenieur auszuschalten, besteht darin, die Lösung zu überprüfen vor die Bestellung wird unterzeichnet.

Deshalb ist unser Angebot auch kein allgemeiner Kostenvoranschlag. Es ist eine vollständige Prozessdiagnose.

Schicken Sie uns die Zeichnung für dieses eine "Geisterteil". Unsere Anwendungsingenieure werden Ihnen einen umfassenden Vergleichsbericht erstellen, in dem die aktuellen Prozesskosten im Vergleich zu einer kompletten, vollständig simulierten "One-Hit-Bearbeitung" aufgeführt sind.

Wir liefern Ihnen die Daten, die Sie benötigen - die endgültige Zykluszeit, die Werkzeuganforderungen und die konkrete ROI-Berechnung -, um einen unwiderlegbaren Business Case für Ihr Managementteam zu erstellen.

Übersetzen Sie diesen Leitfaden in die Praxis

Sie haben den Rahmen. Lassen Sie sich jetzt von unserem Ingenieurteam bei der Anwendung helfen. Schicken Sie uns Ihre schwierigste Teilezeichnung, und wir erstellen den endgültigen ROI-Fall, um Ihren nächsten Durchbruch in der Fertigung zu rechtfertigen.

Referenzen und Anmerkungen

[1] Expertenstandpunkt zur Prozessintegration: Das Zitat von Dan Janka ist von der grundlegenden "Done-in-One"-Fertigungsphilosophie der Mazak Corporation abgeleitet, die die Prozessintegration (die Kombination aller Schritte vom Rohmaterial bis zum fertigen Teil) als Hauptantrieb für die Reduzierung der Durchlaufzeiten und die Beseitigung von Handhabungsfehlern betont.

[2] Die Kosten der "Wartezeit": Die Analyse von "Spindelverfügbarkeit vs. Teilegeschwindigkeit" bezieht sich auf die zentralen Engpassprinzipien, die von mehreren Branchenexperten, darunter Peter Zelinski von *Modern Machine Shop*, formuliert wurden. Das zentrale Argument ist, dass ungenutzte Teile in der Warteschlange (WIP) einen größeren finanziellen Verlust darstellen als ineffiziente Schnittgeschwindigkeiten.

[3] Durchführung der Budgetierung (E-E-A-T): Die Empfehlung, 10-15% der Maschinenkosten für Software, Schulung und Nachbearbeitung einzuplanen, basiert auf direkter Branchenerfahrung (E-E-A-T) aus zahlreichen Integrationsprojekten, bei denen die Nichtfinanzierung dieses "Software-Ökosystems" die häufigste Ursache für das Scheitern von ROI-Investitionen in neue Mehrachsenmaschinen ist.