Die Wahl der falschen Metallbeschichtung kann zu katastrophalen Ausfällen und erheblichen finanziellen Verlusten führen. Dieser Leitfaden bietet einen definitiven, datengestützten Rahmen für die Auswahl der richtigen Oberflächenbeschichtung und stellt sicher, dass Sie die langlebigste und kostengünstigste Entscheidung treffen. Wir helfen Ihnen, über die grundlegenden Spezifikationen hinaus zu einem umfassenden Verständnis der einzelnen Optionen zu gelangen.

Bei der Wahl zwischen Vernickelung vs. Verchromung vs. Verzinkung entscheidet die Hauptanwendung über die richtige Wahl. Verzinkung ist eine kosteneffiziente Lösung für Korrosionsschutz durch Opferschutz, ideal für Verbindungselemente und allgemeine Beschläge. Vernickeln bietet eine hervorragende Korrosions- und Verschleißbeständigkeit mit einer dekorativen Oberfläche, geeignet für komplexe Teile. Verchromen bietet eine überragende Härte und einen niedrigen Reibungskoeffizienten, was es zur ersten Wahl für stark beanspruchte industrielle Anwendungen und eine hochwertige dekorative Oberfläche macht.

Nachdem Sie nun den grundlegenden Vergleich kennen, lesen Sie weiter, um einen Entscheidungsfindungsrahmen zu entdecken, der über das Datenblatt hinausgeht und sich mit den kritischen Details befasst, die kostspielige technische Fehler verhindern.

Kerndaten auf einen Blick

Bevor wir tief in den Entscheidungsprozess eintauchen, sollten wir uns einen klaren, umfassenden Überblick verschaffen. Wir wissen, dass Ihre Zeit kostbar ist. Deshalb finden Sie hier eine Tabelle, in der die wichtigsten Leistungskennzahlen für Zink-, Nickel- und Chrombeschichtungen zusammengefasst sind. Betrachten Sie diese Tabelle als Ihren Spickzettel für erste Vergleiche.

| Leistungsmetrik | Verzinkung | Vernickeln | Verchromen |

|---|---|---|---|

| Härte (HV) | ~100-150 | Chemisch Nickel: 450-700 | Harter Chrom: 800-1100 |

| Korrosionsbeständigkeit | Gut (24-200+ Stunden) | Gut bis ausgezeichnet (96-480 Stunden) | Ausgezeichnet (250-1000+ Stunden) |

| Standard-Dicke | 5 - 25 µm | 5 - 50 µm | Dekorativ: 0,2-0,8 µm Hart: 20-250+ µm |

| Reibungskoeffizient | ~0,3 (Relativ hoch) | ~0,4 (Chemisch Nickel) | ~0,1-0,2 (sehr niedrig) |

| Erscheinungsbild | Funktionell, bläulich-weiß | Warmer, silbrig-gelber Schimmer | Kühler, spiegelnder bläulicher Farbton |

| Relativer Kostenindex | 1x (Baseline) | 3x - 5x | 5x - 10x+ |

Diese Tabelle bietet einen guten Ausgangspunkt, aber wie Sie wissen, sagen diese Zahlen nicht alles aus. Die eigentliche technische Herausforderung besteht darin, den Kontext hinter diesen Zahlen zu verstehen und herauszufinden, inwieweit sie auf Ihre spezifischen Designherausforderungen zutreffen.

Lassen Sie uns nun über die Rohdaten hinausgehen und einen strukturierten Rahmen schaffen, der Sie zur optimalen Wahl führt.

Der Entscheidungsfindungsrahmen eines Ingenieurs

Um zu vermeiden, dass Sie sich in einem Meer von technischen Spezifikationen verlieren, brauchen Sie einen logischen Weg, dem Sie folgen können. Anstatt nur eine Liste von Vor- und Nachteilen abzuwägen, sollten wir dies als strukturiertes technisches Problem angehen.

Dieser Rahmen vereinfacht die komplexe, multivariable Herausforderung in eine Reihe von klaren, überschaubaren Schritten.

Schritt 1: Definieren Sie Ihren primären Treiber

Fragen Sie sich zunächst: Was ist die wichtigste Funktion, die diese Beschichtung erfüllen muss? Was ist die eine Anforderung, bei der Sie absolut keine Kompromisse eingehen dürfen? Ihre Antwort wird Ihnen den Weg zu einer ersten Entscheidung weisen.

- Ist Ihr Hauptantrieb korrosionsbeständig?

Wenn Ihr Bauteil der Außenwelt, der Meeresumwelt oder aggressiven Chemikalien ausgesetzt ist, dann ist Korrosion Ihr größter Feind. Hier müssen Sie den grundlegenden Unterschied in der Funktionsweise dieser Beschichtungen verstehen. Zink bietet OpferschutzDa er elektrochemisch aktiver ist als Stahl, korrodiert er zuerst und opfert sich selbst, um die Stahlbasis zu schützen, selbst wenn die Oberfläche zerkratzt ist. Nickel und Chrom hingegen bieten eine Schutzwall. Sie bilden einen dauerhaften, korrosionsbeständigen Schutzschild. Wenn dieser Schutz jedoch durchbrochen wird, kann der darunter liegende Stahl schnell korrodieren. - Ist es die Verschleißfestigkeit?

Für Bauteile, die gleiten, sich drehen oder einer hohen Reibung ausgesetzt sind, ist die Härte entscheidend. Dies ist, wo Hartchrommit seiner außergewöhnlichen Härte von 800-1100 HV und seinem niedrigen Reibungskoeffizienten wirklich überragend. Für diese anspruchsvollen Anwendungen ist unser CNC-Schleifdienstleistungen sind oft erforderlich, um die endgültigen genauen Toleranzen nach der Beschichtung zu erreichen. - Ist es das ästhetische Erscheinungsbild?

Handelt es sich bei dem Teil um ein für den Verbraucher bestimmtes Bauteil, kann das Aussehen von größter Bedeutung sein. Hier besteht oft die Wahl zwischen dem warmen, gelblichen Farbton von Nickel (die gebürstet oder satiniert werden können) und der kühle, bläuliche, spiegelnde Glanz von dekorativen Chrom. - Ist sie rein kostenorientiert?

Für Teile mit hohem Volumen und geringem Wert, bei denen es auf den Bruchteil eines Cents ankommt, Verzinkung ist fast immer die wirtschaftlichste Wahl.

Schritt 2: Bewerten Sie Ihre wichtigsten Beschränkungen

Sobald Sie Ihren primären Treiber identifiziert haben, müssen Sie die sekundären Faktoren berücksichtigen, die Ihre ursprüngliche Wahl zunichte machen können. Hier entstehen viele Designfehler.

Ein häufiges Versäumnis ist es, nicht zu berücksichtigen, wie die Wahl der Beschichtung mit dem Material und der Geometrie des Teils interagiert.

Laut Bradford F. Kendall, einem anerkannten Experten auf diesem Gebiet, gilt dies zum Beispiel für komplexe Teile mit komplizierten Geometrien, Innenflächen oder engen Maßtoleranzen, die vollkommen gleichmäßige Dicke von Chemisch Nickel ist ein entscheidender Vorteil."

Hartchrom ist zwar außergewöhnlich hart, aber auf komplexen Formen lässt es sich nicht gleichmäßig abscheiden. Bei Teilen mit engen Toleranzen kann die gleichmäßige Beschichtung mit chemisch Nickel den Unterschied zwischen einem funktionsfähigen Bauteil und einem Stück Schrott ausmachen.

Ähnlich verhält es sich bei der Beschichtung von hochfestem Stahl (über 36 HRC), wo das Risiko einer Wasserstoffversprödung während des Beschichtungsprozesses zu einem kritischen Sicherheitsproblem, das angegangen werden muss.

Berechnung der "wahren Kosten" eines Finishs

Als Ingenieur stehen Sie ständig unter dem Druck, die Stücklistenkosten zu senken. Aber was ist der wahr Kosten einer Komponente? Sind es die paar Cent, die auf dem Beschaffungsblatt aufgeführt sind, oder ist es etwas mehr?

Lassen Sie uns die Geschichte der Fünf-Cent-Schlossschnalle noch einmal Revue passieren.

Durch die Wahl einer Standardverzinkung, um vielleicht zwei Cent pro Einheit zu sparen, hat sich das Unternehmen versehentlich auf eine potenzielle Haftung von $20.000 pro Fehler eingelassen. Die anfänglichen Einsparungen wurden durch die astronomischen Kosten für Reparaturen vor Ort, den Austausch von Geräten und die Schädigung des beruflichen Ansehens völlig zunichte gemacht.

Dies verdeutlicht die entscheidende Bedeutung der Berechnung der Gesamtbetriebskosten (TCO)und nicht nur den ursprünglichen Anschaffungspreis. Die TCO zwingen Sie, den gesamten Lebenszyklus der Komponente zu berücksichtigen:

- Anfängliche Kosten: Der Preis des Teils und der Beschichtungsdienstleistung.

- Wartungs- und Ersatzteilkosten: Wie oft wird das Teil aufgrund von Verschleiß oder Korrosion gewartet oder ausgetauscht werden müssen? Eine etwas teurere, aber haltbare Beschichtung wie eine Zink-Nickel-Legierung kann fünfmal so lange halten wie normales Zink, wodurch jahrelange Wartungskosten entfallen.

- Kosten des Scheiterns: Dies ist der wichtigste und oft übersehene Faktor. Was sind die Folgen, wenn die Beschichtung versagt? Führt es zu Anlagenstillständen, Sicherheitsrisiken, Produktrückrufen oder zum Verlust des Kundenvertrauens?

Die "billigere" Option ist auf lange Sicht oft die teuerste. Indem Sie eine TCO-Analyse anstelle der reinen Stücklistenkosten vorlegen, können Sie überzeugend darlegen, warum die Investition von ein paar zusätzlichen Cent in eine hochwertige Beschichtung eine der klügsten finanziellen Entscheidungen ist, die der Kunde treffen kann. Dies ist ein zentrales Prinzip in unserem DfM-Leitfaden zur Senkung der Teilekosten.

Schwierigkeiten bei der Auswahl von Materialien und Oberflächen?

Die Wahl des richtigen Materials und der richtigen Oberfläche ist entscheidend für Leistung und Kosten. Lassen Sie sich von unseren Ingenieuren helfen, die Komplexität zu bewältigen und die optimale Lösung für Ihre CNC-bearbeiteten Teile zu finden.

Vermeiden von 3 häufigen Fallen bei der Auswahl der Plattierung

Die Standard-Vergleichstabellen sind ein guter Ausgangspunkt, aber sie können auch gefährlich vereinfachend sein. Wenn Sie sich allein auf sie verlassen, können Sie in mehrere Fallen tappen.

Hier finden Sie einige tiefere Einblicke in die Branche, die sich aus jahrelanger Erfahrung ergeben haben und die Sie auf einem typischen Datenblatt nicht finden werden.

Falle 1: Die Veredelung als letzten Schritt betrachten

Ein häufiger Fehler besteht darin, die Oberflächenbehandlung als letzten Punkt auf einer Checkliste zu betrachten. In Wirklichkeit ist die Wahl der Beschichtung ein integraler Bestandteil des gesamten Fertigungssystems.

Sie hat Auswirkungen auf nachgelagerte Prozesse. So kann eine dicke Zinkschicht zwar die Korrosionsanforderungen erfüllen, aber auch die Toleranzen eines Gewindeteils beeinträchtigen, was zu Montagefehlern führen kann.

Eine hartverchromte Oberfläche ist zwar gut für den Verschleiß, kann aber nachfolgende Bearbeitungen nahezu unmöglich machen. Sie entscheiden sich nicht nur für eine Oberfläche, sondern auch für einen Herstellungsweg.

Falle 2: Beschränkung Ihrer Optionen auf die "großen Drei"

Während Nickel, Chrom und Zink die Arbeitspferde sind, liegt die Zukunft der Hochleistungsanwendungen in Legierungsbezüge. Für Entwürfe, die wirklich harten Bedingungen ausgesetzt sind, sollten Sie über die Grundlagen hinausgehen.

Erwägen Sie Zink-Nickel-Legierung Beschichtung. Sie kombiniert den Opferschutz von Zink mit der überlegenen Beständigkeit von Nickel und erreicht in Salzsprühnebeltests routinemäßig über 720 Stunden - eine 5-10-fache Verbesserung gegenüber herkömmlichem Zink. Für jedes Bauteil, das Streusalz oder Seeluft ausgesetzt ist, bedeutet die Umstellung auf eine Zink-Nickel-Legierung einen entscheidenden Schritt in Richtung Zuverlässigkeit.

Falle 3: Die Einhaltung von Umweltauflagen wird als zweitrangig betrachtet

Für jedes Produkt, das auf globalen Märkten verkauft wird, gelten Umweltvorschriften wie RoHS und REACH sind nicht nur ein "Nice-to-have", sondern eine nicht verhandelbare Voraussetzung für den Marktzugang.

Die Verwendung von gefährlichen Stoffen wie hexavalentes Chrom (Cr6+), das früher bei der Hochleistungspassivierung von Zink üblich war, ist jetzt durch die RoHS-Richtlinie streng verboten.

Ihr Entwurf muss eine trivalente Passivierung Prozess, um die Vorschriften einzuhalten. Wenn Sie diese Vorschriften nur als letztes Kontrollkästchen betrachten, ist das ein Rezept für ein Desaster, das Ihre Produktionskette zum Stillstand bringen und den Zugang zu ganzen Märkten blockieren kann.

Sicherstellen, dass Ihr Entwurf korrekt ausgeführt wird

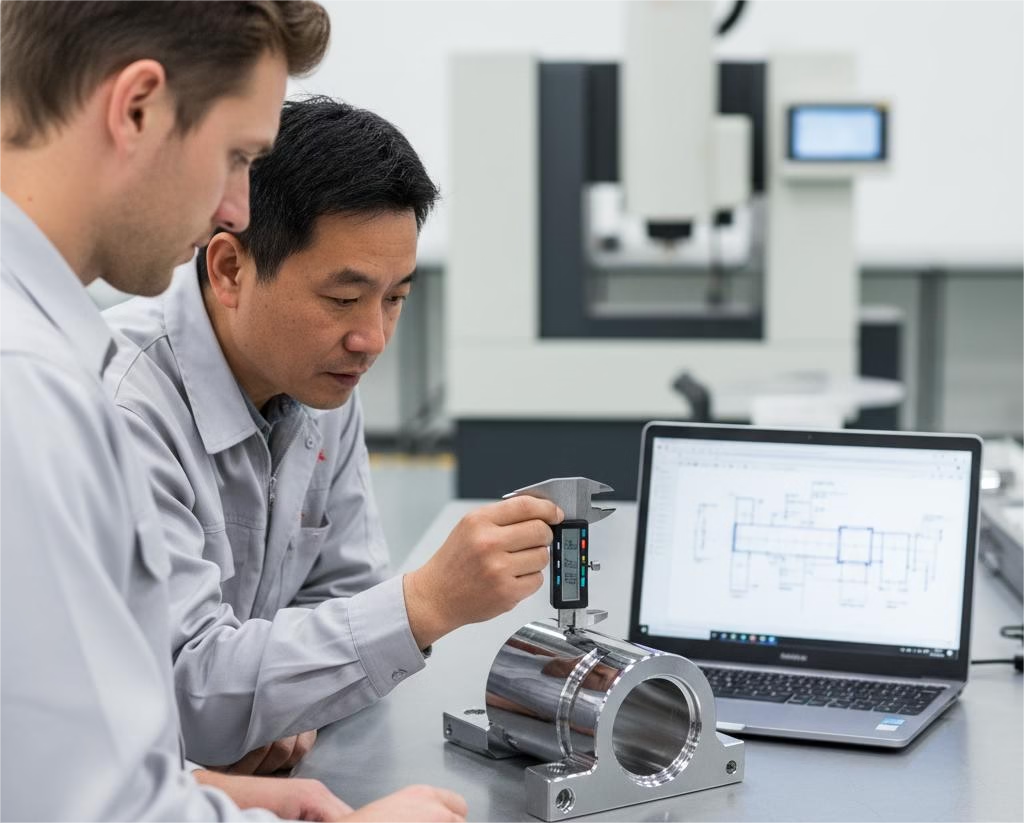

Selbst der brillanteste Entwurf ist nutzlos, wenn er nicht korrekt gefertigt werden kann. Die Lücke zwischen Ihrer technischen Zeichnung und dem Endprodukt ist der Ort, an dem oft kostspielige Fehler passieren.

Um diese Kluft zu überbrücken, müssen Sie Ihre Anforderungen mit absoluter Präzision kommunizieren. Vage Spezifikationen sind eine Einladung zu Mehrdeutigkeit und Misserfolg.

Schreiben Sie nicht einfach "Verzinkung" auf Ihre Zeichnung. Eine professionelle Spezifikation sieht etwa so aus: "Zinkplatte pro ASTM B633Typ II, SC 2 (8µm), Klar." Diese eine Zeile sagt Ihrem Lieferanten alles, was er wissen muss:

- Der Standard: ASTM B633

- Die Passivierung: Typ II (gefärbtes Chromat)

- Der Service Zustand/Dicke: SC 2 (mindestens 8µm)

- Der letzte Auftritt: Klar

Um sicherzustellen, dass Ihr Lieferant Ihre Standards erfüllen kann, halten Sie eine Checkliste mit kritischen Fragen bereit, die ein wichtiger Bestandteil unserer 10-Punkte-Checkliste für Partner.

- Ist Ihr Verfahren vollständig RoHS-konform?

- Was ist Ihr Standardverfahren zur Entlastung von hochfesten Stählen von Wasserstoffversprödung?

- Wie messen und kontrollieren Sie die Dicke und Gleichmäßigkeit der Beschichtung?

Und schließlich sollten Sie niemals die Prototyping- und Testphase auslassen. Nur so können Sie sich vergewissern, dass die von Ihnen gewählte Oberfläche in der Praxis wie erwartet funktioniert, bevor Sie sich für die Massenproduktion entscheiden.

Schlussfolgerung: Ihre beste Wahl ist eine Denkweise

Letztlich ist die optimale Wahl in der Nickel vs. Chrom vs. Zink Debatte ist keine feste Antwort, die in einer Tabelle steht. Sie ist das Ergebnis eines umfassenden Entscheidungsprozesses.

Die beste Auswahl ergibt sich aus einem tiefen Verständnis der Anwendungsumgebung, einer gründlichen Analyse der tatsächlichen Lebensdauerkosten, einem Bewusstsein für das gesamte Produktionssystem und einem proaktiven Ansatz zur Risikominderung.

Indem Sie über einfache Datenpunkte hinausgehen und sich diese ganzheitliche technische Denkweise zu eigen machen, können Sie Ihre Rolle von der einfachen Spezifikation einer Beschichtung in die Gestaltung eines zuverlässigen und erfolgreichen Produkts verwandeln. Wir glauben daran, dass wir mehr als nur eine Beschichtung liefern können. Wir bieten die nötige technische Erfahrung, um sicherzustellen, dass Ihre Wahl die richtige ist, und schützen Sie vor den kostspieligen Folgen eines kleinen Versehens.

Sind Sie bereit, das Finish Ihres Teils zu perfektionieren?

Sie haben ein großartiges Teil entwickelt. Jetzt müssen unsere Experten für die Endbearbeitung dafür sorgen, dass es mit der perfekten Oberflächenbehandlung einwandfrei funktioniert.

Referenzen und Anmerkungen

[1] ASTM B633: Dies ist die Standardspezifikation von ASTM International, die die Anforderungen für galvanisch abgeschiedene Zinküberzüge auf Eisen und Stahl enthält. Sie ist ein wichtiges Dokument zur Gewährleistung von Qualität und Konsistenz bei Verzinkungsprozessen.

[2] Wasserstoffversprödung: Ein Phänomen, bei dem hochfester Stahl spröde wird und unter Belastung brechen kann, nachdem er bei Verfahren wie der Säurereinigung oder der Galvanisierung atomaren Wasserstoff absorbiert hat. Um dieses Risiko zu mindern, ist eine ordnungsgemäße Nachbehandlung nach der Beschichtung entscheidend.