Sind Sie es leid, bei der Bearbeitung langer, schlanker Teile mit Vibrationen, Durchbiegung und hohen Ausschussraten zu kämpfen? Dies ist der endgültige Leitfaden zur Beseitigung dieser Probleme. Sie lernen den bewährten Fertigungsprozess kennen, der Präzision garantiert und Ihre anspruchsvollsten Entwürfe in die Realität umsetzt.

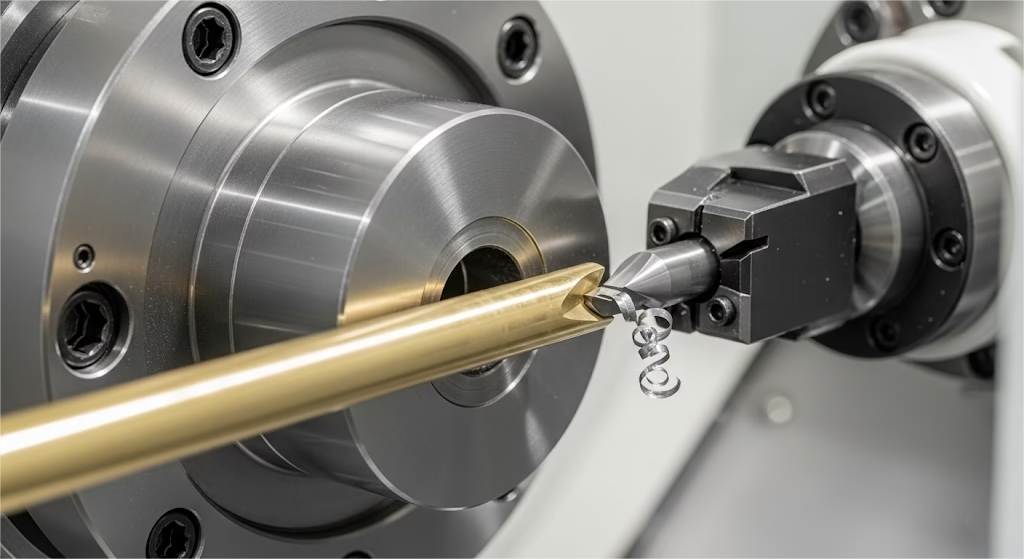

Um lange, schlanke Teile mit hoher Präzision zu bearbeiten, verwenden Sie eine Drehmaschine mit beweglichem Spindelstock, auch bekannt als Langdrehmaschine. Bei dieser Methode wird eine Führungsbuchse verwendet, die das Werkstück direkt an der Schnittstelle stützt. Durch diese Konstruktion wird die Durchbiegung des Werkstücks praktisch eliminiert, so dass extrem enge Toleranzen und hervorragende Oberflächengüten bei Bauteilen mit einem großen Längen-Durchmesser-Verhältnis erzielt werden können.

Da Sie nun die beste Methode kennen, ist es an der Zeit, tiefer einzutauchen. Im vollständigen Artikel erläutern wir die physikalischen Zusammenhänge und zeigen Ihnen, wie Sie den richtigen Fertigungspartner für Ihre Anforderungen an die Präzisionsbearbeitung auswählen.

Die Physik des Teileversagens

Ihr Anliegen hat seine Wurzeln in der fundamentalen Physik. Die größte Herausforderung bei der Bearbeitung von Bauteilen mit einem hohen Verhältnis Länge/Durchmesser (L/D) ist die Steuerung der Durchbiegung. Bei einer konventionellen Drehmaschine, bei der das Werkstück an einem Ende gehalten wird, besagt eine Faustregel, dass die Bearbeitung problematisch wird, wenn das L/D-Verhältnis 3:1 überschreitet. Ab einem Verhältnis von 10:1 wird es fast unmöglich, Präzision ohne zusätzliche, oft umständliche Hilfsmittel wie Reitstock oder Auflage zu erreichen.

Der Grund dafür ist in der Durchbiegungsformel für freitragende Trägerdie ein Ingenieur zu schätzen weiß: δ = FL³/3EI

Dabei ist die Durchbiegung (δ) der Betrag, um den sich das Teil unter der Schnittkraft (F) biegt. Aber die kritischste Variable ist L-die freitragende Länge des Teils.

Beachten Sie, dass die Durchbiegung mit dem Würfel dieser Länge (L³). Das bedeutet, dass eine Verdoppelung der freitragenden Länge nicht nur die Durchbiegung verdoppelt, sondern sie um das Achtfache vergrößert.

Dieser exponentielle Anstieg ist der Grund, warum herkömmliche Methoden unweigerlich daran scheitern, enge Toleranzen bei langen, schlanken Teilen einzuhalten.

Die überlegene Methode: Bearbeitung mit beweglichem Spindelstock

Um diese physikalische Einschränkung zu überwinden, muss man die Gleichung selbst ändern. Dies ist genau das, was eine Drehbank mit beweglichem Spindelstockdie gemeinhin als Schweizer Maschine bezeichnet wird, erreicht.

Stellen Sie sich einen Prozess vor, bei dem das Werkstück nicht stationär gehalten wird, sondern durch ein festes Material geführt wird. Führungsbuchse. Die Schneidwerkzeuge greifen dann genau an der Stelle in das Material ein, an der es aus dieser Buchse austritt. Diese Konstruktion ist das Herzstück der Schweizer Bearbeitung. Der verschiebbare Spindelstock schiebt das Stangenmaterial durch die Führungsbuchse, während die Werkzeuge in der Nähe des Auflagepunktes stehen bleiben.

Dieses genial einfache Konzept ändert die Physik des Schnitts vollständig. Die kritische Variable L - die freitragende Länge - wird auf einen minimalen, konstanten Abstand zwischen dem Werkzeug und der Führungsbuchse reduziert. Indem L unglaublich klein gehalten wird, wird der katastrophale Effekt des L³-Multiplikators praktisch eliminiert.

Dadurch kann die Maschine Teile mit einem L/D-Verhältnis von 20:1, 30:1 oder sogar noch höher drehen, und das bei außergewöhnlicher Genauigkeit und Oberflächengüte.

Es handelt sich nicht mehr um einen Kampf gegen die Ablenkung, sondern um ein System, das verhindern soll, dass sie jemals zu einem Faktor wird.

Beweisführung in Leistung und Praxis

Der theoretische Vorteil der Bearbeitung mit beweglichem Spindelstock wird durch die reale Leistung bestätigt. Mit dieser Methode werden durchweg Teile mit Maßtoleranzen hergestellt, die so eng sind wie ±0,005 mm (5 Mikrometer) und Oberflächengüten von Ra 0,4 μm oder besser, wodurch häufig die Notwendigkeit von Nachschleifarbeiten.

Doch was passiert, wenn diese Fähigkeit übersehen wird?

Nehmen wir den realen Fall eines neu gegründeten Medizintechnikunternehmens, das ein neuartiges chirurgisches Werkzeug entwickelt. Die Schlüsselkomponente war ein 180 mm langer Stab aus rostfreiem Stahl mit einem Durchmesser von 2,5 mm - ein perfektes Beispiel für die Herausforderungen, die sich bei kleine, komplexe Drehteile. Um die Anfangskosten zu senken, vergaben sie den Auftrag an einen allgemeinen CNC-Betrieb, der einen 40% niedrigeren Stückpreis bot. Das Ergebnis war eine Beinahe-Katastrophe.

Das Projekt stand vor mehreren Problemen:

- Hohe Ausschussrate: Die Ausschussrate lag bei über 70%, da die Geradheit nicht kontrolliert werden konnte.

- Versteckte Defekte: Selbst "gute" Teile versagten bei Belastungstests. Die mikroskopische Untersuchung ergab Mikrobrüche um eine kritische Querbohrung, eine direkte Folge unkontrollierter Vibrationen während der Bearbeitung.

- Projektverzögerungen: Diese "Einsparungen" verzögerten das Projekt um ein ganzes Quartal und gefährdeten eine Finanzierungsrunde.

Aus diesem Grund ist es eine gefährliche Falle, sich nur auf den Stückpreis zu konzentrieren. Zu den wahren Kosten gehören Ausschuss, Inspektionszeit, Ausfälle am Fließband und Projektverzögerungen.

Wie Miles Free, ein anerkannter Experte aus der Verband für präzisionsbearbeitete Produkte (PMPA)Die Führungsbuchse in einer Schweizer Maschine "bietet eine starre Unterstützung direkt an der Schnittstelle und schafft eine stabile, vorhersehbare Umgebung", betont der Experte. Dies gewährleistet nicht nur die Maßgenauigkeit, sondern auch, dass die strukturelle Integrität des Materials nicht beeinträchtigt wird - ein nicht verhandelbarer Faktor für kritische Komponenten."

Vom Design zur Partnerschaft

Die richtige Technologie zu kennen, ist die halbe Miete; sie effektiv anzuwenden, ist der Schlüssel zum Erfolg. Um Sie auf dem Weg von der Theorie zum fertigen, zuverlässigen Teil zu unterstützen, finden Sie hier praktische Schritte für die Konstruktion Ihrer Komponente und die Auswahl des richtigen Fertigungspartners.

Entwurf für Herstellbarkeit (DFM)

Um die Möglichkeiten der Swiss-type-Bearbeitung voll auszuschöpfen, sollten Sie in der Konstruktionsphase die Faktoren in unserem Leitfaden zum Design for Manufacturability (DFM) berücksichtigen:

- Tolerierung: Verwenden Sie einen gemeinsamen Bezugspunkt für die Bemaßung, um die Genauigkeit über die gesamte Länge des Teils zu gewährleisten. Geben Sie geometrische Toleranzen wie Geradheit und Konzentrizität an, die für schlanke Teile entscheidend sind.

- Merkmale: Achten Sie darauf, dass Merkmale wie Keilnuten oder Abflachungen entlang des Außendurchmessers die Führungsbuchse beeinträchtigen können. Bringen Sie diese Merkmale nach Möglichkeit an den Enden des Teils an oder sprechen Sie mit Ihrem Fertigungspartner über die beste Vorgehensweise.

Die Wahl des richtigen Partners

Dies könnte der kritischste Schritt sein. Eine Fabrik, die einfach hat eine Maschine vom Typ Swiss ist nicht dasselbe wie eine Fabrik, die spezialisiert in der Schweizer Bearbeitung.

Ein echter Spezialist verfügt über ein ganzes Ökosystem, das um diese Technologie herum aufgebaut ist: Programmierer mit großer Erfahrung, Abteilungen für Qualitätskontrolle ausgestattet mit berührungslosen Messsystemen und einem umfangreichen Bestand an Spezialwerkzeugen.

Erkundigen Sie sich bei der Prüfung eines potenziellen Partners, wie viel Prozent seines Geschäfts mit der Schweizer Bearbeitung zu tun hat. Wenn dies nicht ihr Hauptaugenmerk ist, sollten Sie vorsichtig sein.

John Zaya, ein leitender Anwendungsingenieur bei Tsugami, einem führenden Maschinenbauer, beschreibt: "Kunden kommen oft zu uns, weil sie hohe Ausschussraten haben... In dem Moment, in dem wir demonstrieren, wie eine Maschine mit beweglichem Spindelstock das Werkstück mit einer Führungsbuchse unterstützt, wird das Konzept klar."

Ein echter Partner verfügt nicht nur über die richtige Ausrüstung, sondern auch über das Fachwissen, um DFM-Feedback zu liefern und Ihnen bei der Optimierung Ihres Designs zu helfen, bevor ein einziger Chip geschnitten wird.

Stellen Sie sich der Herausforderung nicht allein

Wenn Sie mit folgenden Aufgaben betraut werden wie man lange, schlanke Teile bearbeitetist der Weg zum Erfolg klar. Er erfordert die Abkehr von den traditionellen Drehverfahren und die Einführung einer Technologie, die speziell zur Überwindung der physikalischen Grundlagen der Durchbiegung entwickelt wurde. Die Lösung liegt in der Präzision und Stabilität der Bearbeitung mit beweglichem Spindelstock.

Dieser Ansatz verbessert den Prozess nicht nur schrittweise, sondern ändert das Spiel grundlegend und verwandelt eine risikoreiche Herausforderung in einen vorhersehbaren, wiederholbaren Fertigungsvorgang.

Die Maschine ist jedoch nur ein Teil der Gleichung. Wahrer Erfolg entsteht durch die Zusammenarbeit mit einem Partner, der spezialisiert ist auf hochpräzise Fertigung und lebt und atmet diese Technologie. Lassen Sie nicht zu, dass das Schicksal Ihres Projekts durch ein niedriges Erstangebot eines Nicht-Spezialisten entschieden wird.

Suchen Sie sich stattdessen ein Team von Ingenieuren, das als Erweiterung Ihres eigenen Teams fungieren kann und unschätzbares Design-Feedback und Prozess-Know-how liefert.

Wenn Sie eine schwierige Komponente auf Ihrem Bildschirm haben, wenden Sie sich an Zenithins Team von Spezialisten. Lassen Sie uns gemeinsam daran arbeiten, Ihr Projekt von einer Quelle der Besorgnis in ein perfekt ausgeführtes Produkt zu verwandeln, das mit der Sicherheit und Zuverlässigkeit geliefert wird, die Ihr Projekt verdient.