Sind Sie frustriert, weil die Projektkosten aufgrund eines einzigen Toleranzabrufs außer Kontrolle geraten sind? Dieser Leitfaden geht über einfache Datendiagramme hinaus und stellt einen bewährten DfM-Rahmen vor. Es soll Ihren Entscheidungsprozess verändern und Sie in die Lage versetzen, sichere Planungsentscheidungen zu treffen, die zu vorhersehbaren Kosten und rentablen Projekten führen.

Zu den kostspieligen Fehlern beim Toleranzzeichnen gehören unnötig enge Toleranzen die die Herstellungskosten verdoppeln können, das Übersehen der Materialhärte nach der Wärmebehandlung, was teure sekundäre Schleifvorgänge erzwingt, und die Festlegung einer flächendeckenden Oberflächenbeschaffenheit, anstatt sich nur auf kritische Funktionsbereiche zu konzentrieren, was zu vermeidbaren Prozesszeiten führt.

Das Erkennen dieser häufigen Fehler ist nur die halbe Miete. Der wahre Schlüssel zu einem konsistenten, kosteneffizienten Design liegt in einer einfachen Entscheidungsmatrix, die von führenden Projektleitern verwendet wird, um Leistung und Budget in Einklang zu bringen. Im Folgenden finden Sie nicht nur eine Liste von Tipps, sondern ein System, das Ihre Herangehensweise an das Verhältnis zwischen Kosten, Oberflächengüte und Funktion grundlegend verändern wird.

Hören Sie auf, Prozesse auszuwählen. Fangen Sie an, Schwellenwerte zu definieren.

Seit Jahrzehnten lautet die zentrale Frage für Designer, die mit einer hochpräzisen Oberfläche konfrontiert sind, "Soll ich mahlen oder schleifen?"

Das ist die falsche Frage.

Der wichtigste Schritt, den Sie in Ihrer Designphilosophie machen können, besteht darin, dass Sie aufhören, die Priorität auf die Prozess und beginnen Sie mit der Definition der Zweck. Die wirklich transformative Frage ist nicht, wie ein Teil hergestellt wird, sondern warum eine spezifische Toleranz überhaupt erforderlich ist.

Damit sind wir beim Kernstück unserer DFM-Masterclass angelangt: Der Rahmen "Funktionsschwelle zuerst".

Der Kerngedanke ist folgender: Ihre Hauptaufgabe als Designer besteht nicht darin, theoretische Perfektion anzustreben, sondern die absolute Mindestanforderung - die funktionale Schwelle - zu bestimmen, die eine Oberfläche erfüllen muss, um ihre Aufgabe über die vorgesehene Lebensdauer hinweg zuverlässig zu erfüllen.

Anstatt zu fragen: "Welches Verfahren soll ich wählen?", sollten Sie fragen: "Was ist das schlechtester akzeptabler Zustand diese Oberfläche sein kann und trotzdem einwandfrei funktioniert?" Durch diese einfache Umstrukturierung wird Ihre Rolle von einem passiven Prozessauswähler zu einem aktiven Kosten-Nutzen-Analysten. Es erzwingt eine tiefere Ebene der technischen Untersuchung, die über die Zahlen auf einer Zeichnung hinausgeht und sich mit der realen Physik Ihrer Baugruppe befasst.

Die Kosten des Überschreitens der Schwelle

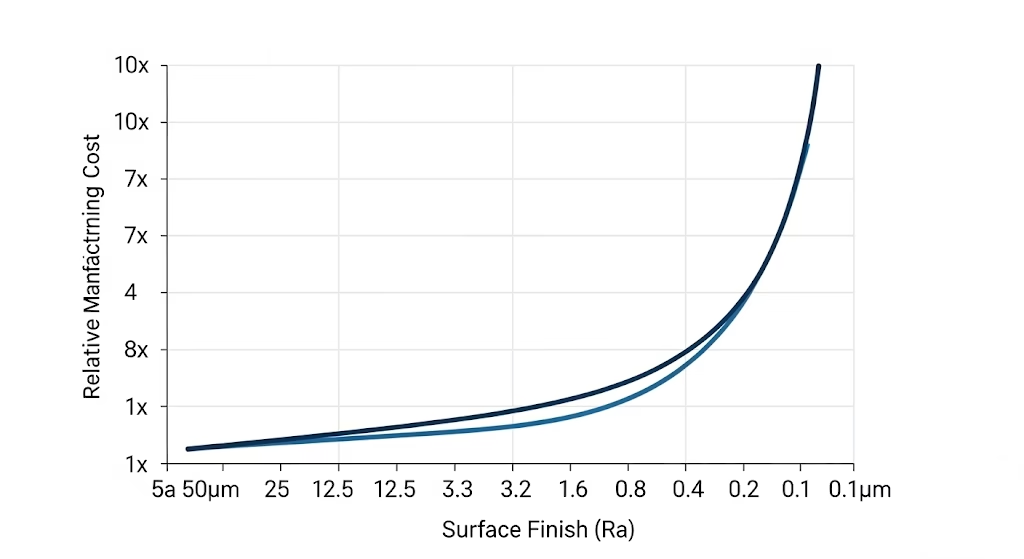

Was also ist ein "Schwellenwert"? Es ist der kritische Punkt, an dem die Fertigungskostenkurve von einer sanften Steigung in einen vertikalen Anstieg übergeht. Bei vielen Fräsprozessen liegt dieser Schwellenwert bei einer Oberflächengüte von Ra 0,8µm (oder ~32 µin). Dies ist ein entscheidender Unterschied im Vergleich zu unseren CNC-Frästoleranzen.

Rauere Oberflächen lassen sich oft mit dem kostengünstigen Standard-CNC-Fräsen erzielen. Aber sobald Ihr Entwurf eine Oberfläche erfordert Glattere überschreiten Sie eine Schwelle und treten in ein neues Kostenparadigma ein.

Die Beziehung ist nicht linear, sondern exponentiell, ein Konzept, das wir in unserem tiefen Einblick in die Kosten von Ra 0,8µm vs. Ra 0,4μm Oberflächen.

Um dies zu veranschaulichen, verwenden wir einen vereinfachten "Kostenindex für die Oberflächenbehandlung", um den dramatischen, nicht linearen Preisanstieg zu erklären:

KostenOberfläche = KostenBasis × 2.1( (0,8 / RaZiel) - 1 )

- KostenBasis sind die Basiskosten für das Erreichen einer Standard-Fräsoberfläche von Ra 0,8µm.

- RaZiel ist die gewünschte, glattere Oberfläche.

- Der Exponent 2,1 ist der entscheidende Faktor. Er offenbart die brutale Realität des Strebens nach Perfektion.

Schauen wir uns das in Aktion an:

- Verbesserung der Oberfläche von Ra 0,8µm auf Ra 0,4µm (eine 2-fache Verbesserung) mehr als Doppelte die Kosten.

- Weitere Verbesserung von Ra 0,4µm auf Ra 0,2µm (eine weitere 2x Verbesserung) wird die Kosten nochmals verdoppeln.

Der Konstrukteur strebt oft eine lineare Leistungsverbesserung an, wird aber mit einem exponentiellen Kostenanstieg konfrontiert. Ihr Ziel ist es, für so viele Funktionen wie möglich auf dem flachen Teil der Kostenkurve zu bleiben und die Schwelle nur dann zu überschreiten, wenn die funktionalen Anforderungen absolut und unbestreitbar sind.

Von angstbasiertem Design zu simulationsgestützter Zuversicht

Warum war "enger ist besser" so lange der Standard? In der Vergangenheit wirkten enge Toleranzen wie ein physikalischer Sicherheitsfaktor-eine Möglichkeit, die Angst vor unbekannten Variablen wie Spannung, Vibration und Wärmeausdehnung zu kompensieren.

Es gibt jedoch eine verborgene Verbindung, die diese Gleichung verändert: das Aufkommen von zugänglichen, realitätsnahen Simulationswerkzeugen wie Finite-Elemente-Analyse (FEA) direkt in Ihrer CAD-Plattform.

Das Selbstvertrauen, das Sie in der digitalen Welt gewinnen, wirkt sich unmittelbar auf die Toleranz aus, die Sie sich in der physischen Welt leisten können.

Eine gut durchgeführte Simulation stellt einen "digitalen Zwilling" Ihres Teils dar, der die Leistung in der realen Welt mit unglaublicher Genauigkeit vorhersagt. Wenn Ihre FEA-Ergebnisse zeigen, dass das Spannungsniveau innerhalb des sicheren Bereichs liegt, gewinnen Sie das datengestützte Vertrauen, um sich von unnötig enge Toleranzen.

Die Simulation wird zu Ihrem neuen Sicherheitsfaktor und ersetzt die veraltete und teure Krücke der Übertoleranz. So können Sie auf der Grundlage von Fakten konstruieren, nicht auf der Grundlage von Ängsten.

Der 3-stufige DFM-Entwurf für Toleranzen

| DFM-Schlüsselfrage | Fräsverfahren (kosteneffizient) | Schleifverfahren (Hochpräzision) |

|---|---|---|

| Primäre Zielsetzung | Formgebung, Materialabtrag | Höchste Präzision, erstklassige Verarbeitung |

| Wann ist es zu verwenden? | Ra > 0,8µm, Toleranzen > ±0,015mm | Ra < 0,8µm, Toleranzen < ±0,015mm |

| Kernproblem gelöst | Kostengünstige Teileerstellung | Überwindung Glühverzug |

Die Theorie ist mächtig, aber das Handeln ist es, was zu Ergebnissen führt. Jetzt, da Sie den Rahmen "Funktionale Schwelle zuerst" angenommen haben, ist es an der Zeit, ihn anzuwenden. Dieser dreistufige Plan wird diesen "Aha!"-Moment in einen wiederholbaren, systematischen Prozess verwandeln, den Sie bei jedem Entwurf anwenden können.

Schritt 1: Wie Sie Ihre "Geldoberflächen" isolieren

Nicht alle Oberflächen an einem Teil sind gleich. Einige sind einfache Freiflächen, während andere geschäftskritische Lagerflächen sind. Der erste Schritt besteht darin, zwischen ihnen zu unterscheiden und Ihr "Toleranzbudget" nur dort einzusetzen, wo es einen Mehrwert schafft. Wir nennen die kritischen Oberflächen die "Geld taucht auf"-diejenigen, bei denen sich die Präzision direkt auf die Funktion auswirkt.

Verwenden Sie diese Checkliste, um sie zu identifizieren:

- Ist es eine Paarungsfläche? Hat diese Oberfläche Kontakt mit einem anderen Teil der Baugruppe?

- Ist es eine dynamische Oberfläche? Bewegt sich diese Oberfläche gegen ein anderes Teil (z. B. ein Kolben in einer Bohrung, eine Welle in einem Lager)? Verstehen wie man eine Präzisionsbohrung erreicht ist entscheidend für die Zuverlässigkeit dieser dynamischen Systeme.

- Handelt es sich um eine versiegelte Fläche? Bildet diese Oberfläche eine Dichtung mit einer Dichtung, einem O-Ring oder einer anderen Komponente?

- Ist es eine Ortungsfläche? Handelt es sich bei dieser Fläche um einen primären Bezugspunkt, der zur Lokalisierung anderer Merkmale oder Komponenten verwendet wird?

Wenn Sie eine dieser Fragen mit "Ja" beantworten können, haben Sie eine Money Surface gefunden. Jede andere Oberfläche ist wahrscheinlich eine "nicht-funktionale Oberfläche", bei der die Toleranzen auf das Standardniveau in der Werkstatt gelockert werden können und sollten (z. B., ISO 2768-m).

Schritt 2: Die Toleranz-Sichtung: Ein schnelles Entscheidungsdiagramm für Fräsen vs. Schleifen

Sobald Sie Ihre Money Surfaces identifiziert haben, können Sie mit dieser Triage-Tabelle den erforderlichen Fertigungsprozess schnell kategorisieren. Dieses Diagramm hilft Ihnen, die zuvor besprochenen Schwellenwerte zu visualisieren und eine datengestützte Entscheidung zu treffen.

| Anforderungskategorie | Standard-Fräsen | Präzisionsfräsen / Hartfräsen | Schleifen erforderlich |

|---|---|---|---|

| Oberflächengüte (Ra) | > 1,6µm (63 µin) | 0,8µm - 1,6µm (32 - 63 µin) | < 0,8µm (32 µin) |

| Typische Toleranz | ±0,05mm (±0,002″) | ±0,015mm - ±0,05mm (±0,0006″ - ±0,002″) | < ±0,015mm (±0,0006″) |

| Material Härte | < 45 HRC | 45 - 60 HRC (Spezialisiert) | > 55 HRC (Nachwärmebehandlung) |

| Typische Anwendung | Durchgangslöcher, unkritische Flächen, Strukturteile. | Passungsflächen, eng anliegende Taschen, einige Lagersitze. | Hochgeschwindigkeits-Lagerflächen, hydraulische Kolbenstangen, Präzisionsstifte, Dichtungsflächen. |

| Relative Kosten | 1x (Baseline) | 1,5x - 3x | 3x - 10x+ |

Schritt 3: Fallstudie: Wie Sie Ihre Absicht auf Ihrer Zeichnung kommunizieren

Ihre Zeichnung ist nicht nur ein Satz von Anweisungen, sondern ein Gespräch mit Ihrem Hersteller. Zweideutigkeit ist der Feind der Effizienz. Nachdem Sie in den ersten beiden Schritten Ihre Entscheidungen getroffen haben, müssen Sie sie in einem letzten Schritt mit absoluter Klarheit kommunizieren. Hier müssen Sie Folgendes kombinieren präzise GD&T mit klaren, für Menschen lesbaren Notizen.

Das ist ein Punkt, den Greg Paulsen, Director of Application Engineering bei der Fertigungsplattform Xometry, immer wieder betont:

Oft sehen wir Merkmale, die nicht aus funktionalen Gründen übertoleriert sind, sondern weil sie aus einem früheren Entwurf oder einer CAD-Standardeinstellung kopiert wurden. Dies ist ein klassisches DFM-Problem (Design for Manufacturability). Die Absicht des Konstrukteurs ist die Risikovermeidung, aber die unbeabsichtigte Folge ist ein massiver Kostenanstieg. Der Schlüssel liegt darin, bei jeder engen Toleranz nach dem "Warum" zu fragen. Ist es die Passform, die Funktion oder die Angst? Wenn letzteres der Fall ist, gibt es fast immer eine kostengünstigere Möglichkeit, das gleiche Ergebnis zu erzielen.

Schauen wir uns an, wie dies alles in der eingangs erwähnten Fallstudie "Tastarm" zusammenkommt.

- Der Erstantrag: Ein Kunde, der ein hochwertiges automatisches Prüfgerät entwickelt, schickte uns eine Zeichnung für einen kritischen "Abtastarm". Der Entwurf sah vor, dass das gesamte Bauteil auf 60 HRC wärmebehandelt und dann die gesamte Hauptfläche auf eine glatte Ra 0,4µm Oberfläche geschliffen werden sollte. Dies war eine klassische "Versicherungspolice" - sicher, aber extrem teuer.

- Unser Einblick mit Mehrwert: Unter Anwendung der DFM-Blaupause isolierten unsere Ingenieure sofort die "Money Surfaces" - zwei schmale, 5 mm breite Spuren auf der Hauptfläche, die mit den Führungsschienen in Kontakt kamen. Die anderen 80% der Oberfläche waren nicht funktionsfähig. Wir schlugen einen kontra-intuitiven, aber weitaus effizienteren Plan vor:

- Bearbeiten Sie das gesamte Gesicht mit Hochgeschwindigkeits-CNC-Fräsen auf einen absolut akzeptablen Ra 0,8µm.

- Verwenden Sie die Induktionshärtung, um vor Ort Härten Sie nur die beiden 5 mm langen Spuren auf die erforderlichen 60 HRC.

- Präzise mahlen nur diese beiden gehärteten Spuren auf den erforderlichen Ra 0,4µm.

- Das überlegene Ergebnis: Der Kunde vertraute auf unser DFM-Fachwissen und genehmigte die Änderung. Die Ergebnisse waren dramatisch und gingen weit über das hinaus, was sie erwartet hatten:

- 35% Kostenreduzierung: Indem wir stundenlanges Schleifen auf nicht funktionierenden Oberflächen vermeiden, senken wir die Kosten für den teuersten Fertigungsschritt drastisch.

- 40% Schnellere Lieferung: Die Gesamtzykluszeit verringerte sich von 15 auf nur 9 Tage, so dass der Kunde seine Prototypentests beschleunigen konnte.

- Unerwarteter Leistungsschub: Da der Hauptteil des Arms nicht der hohen Belastung einer Ganzkörperwärmebehandlung ausgesetzt war, wies er eine deutlich bessere Maßstabilität auf. Dieser glückliche Zufall führte zu einer zuverlässigeren Montage, die weniger häufig kalibriert werden musste.

Müssen Sie die engsten Toleranzen einhalten?

Unser Präzisionsschleifservice ist für Anwendungen konzipiert, bei denen absolute Genauigkeit nicht verhandelbar ist. Wir helfen Ihnen, Wärmebehandlungsverzüge zu korrigieren und hervorragende Oberflächengüten zu erzielen.

Stellen Ihre Werkzeuge ein verstecktes Risiko dar?

Sie haben nun den Rahmen und den Plan, um die technischen Entscheidungen rund um Toleranzen zu meistern. Sie wissen, wie Sie Ihre Money Surfaces isolieren, die Triage-Tabelle verwenden und Ihre Absichten klar kommunizieren können. Allein dieses Wissen bringt Sie in die Spitzengruppe der Konstrukteure.

Aber nachdem Sie das Teil optimiert haben, taucht eine neue, strategischere Frage auf: Wie können Sie Ihre Produktionspartnerschaften optimieren?

Im Zeitalter von Sofort-Uploads und automatisierten Online-Angebotsplattformen sind wir unglaublich schnell geworden. Aber dieser Komfort hat ein subtiles Risiko zweiter Ordnung geschaffen, das die meisten Ingenieure nicht sehen. Diese Plattformen sind zwar hervorragend in der Lage, die Kosten der Geometrie zu berechnen, sie sind völlig blind für die Absicht des Entwurfs.

Ein Algorithmus kann Ihnen sagen, dass Sie durch die Lockerung einer Toleranz $10 einsparen können. Er kann Sie jedoch nicht davor warnen, dass eine Lockerung dieser spezifischen Toleranz harmonische Schwingungen verursachen könnte, die zu einem vorzeitigen Lagerausfall führen. Das kann ein menschlicher Experte. Dies führt zu einer gefährlichen Falle: "Algorithmische Kostenoptimierung". Ingenieure können sich dabei ertappen, wie sie Entwürfe optimieren, um einen Angebotsalgorithmus zu befriedigen und hier und da ein paar Dollar einzusparen, ohne eine tiefergehende, beratende DFMs Gespräch über die Folgen dieser Änderungen.

Der wahre Weg zu exzellenter Fertigung besteht nicht nur in der Optimierung Ihres Designs, sondern auch im Aufbau einer Beziehung zu einem Partner, der Ihre Ziele versteht. Nutzen Sie Plattformen für die sofortige Angebotserstellung als Richtungskompass für die Kosten, aber nicht als Ersatz für eine fachkundige Navigation bei Ihren wichtigsten Komponenten.

Ihr Partner für Präzision

Letztendlich ist die komplexe Beziehung zwischen Toleranzen beim Schleifen und Fräsen nicht nur eine technische Herausforderung, sondern eine Diskussion über Wert, Risiko und Absicht. Wenn Sie sich von der angstbasierten Denkweise "enger ist besser" verabschieden und den Ansatz "Funktionsschwelle zuerst" verfolgen, können Sie Geld sparen, die Durchlaufzeiten verkürzen und bessere, zuverlässigere Produkte herstellen.

Der nächste Schritt besteht darin, einen Produktionspartner zu finden, der die gleiche Meinung vertritt.

Suchen Sie nicht länger nach einem einfachen Auftragsabwickler, sondern nach einem strategischen Berater. Suchen Sie nach einem Team, das nicht nur Ihre Zeichnung liest, sondern Ihre Vision versteht, Ihre Annahmen in Frage stellt und Ihnen hilft, die komplexen Abwägungen zwischen Kosten und Leistung. Denn in der Welt der hochpräzise FertigungDas richtige Gespräch ist immer wertvoller als das günstigste Angebot.

Häufig gestellte Fragen (FAQ)

Welcher Ra-Wert muss unbedingt geschliffen werden?

Als allgemeine Regel gilt, dass jede Oberflächenanforderung glatter ist als Ra 0,8µm (32 µin) ist mit ziemlicher Sicherheit ein Schleifvorgang erforderlich, insbesondere bei gehärteten Materialien. Während einige fortschrittliche Frästechniken diese Zahl bei weicheren Materialien erreichen können, ist das Schleifen die einzige zuverlässige und konsistente Methode, um feinere Oberflächen zu erzielen.

Wie viel teurer ist das Schleifen im Vergleich zum Fräsen?

Die Kosten können stark variieren, aber es ist nicht ungewöhnlich, dass das Schleifen 3 bis 10 Mal teurer als beim Standardfräsen für dasselbe Merkmal. Die Kosten steigen aufgrund des langsameren Materialabtrags, der höheren Komplexität der Einrichtung, der teureren Maschinen und des Bedarfs an hochqualifizierten Bedienern.

Kann durch CNC-Fräsen eine Hochglanzoberfläche erzielt werden?

Nein. Eine echte Hochglanzoberfläche (typischerweise Ra 0,025-0,05µm) kann durch Fräsen nicht erreicht werden. Fräsen ist ein Zerspanungsprozess, der immer mikroskopische Werkzeugspuren hinterlässt. Um eine Hochglanzoberfläche zu erzielen, sind nach den ersten Fräs- oder Schleifvorgängen sekundäre Verfahren wie Läppen und Polieren erforderlich.

Was sind die typischen Toleranzen beim Schleifen?

Durch Präzisionsschleifen können extrem enge Maß- und Geometrietoleranzen eingehalten werden, mit Erreichen enger Toleranzen durch CNC-Schleifen ein entscheidender Vorteil ist.

Es ist üblich, Toleranzen im Bereich von ±0,002mm bis ±0,005mm (±0,0001″ bis ±0,0002″). Bei einigen Spezialanwendungen wie der Lehrenherstellung sind sogar noch engere Toleranzen möglich.

Von der Designtheorie zu greifbaren Teilen.

Sie haben das Wissen. Wir haben das Fachwissen und die Ausrüstung. Lassen Sie uns gemeinsam daran arbeiten, Ihre komplexen Entwürfe in hochpräzise Realität umzusetzen.