Sind Sie es leid, die NRE-Kosten (Non-Recurring Engineering) gegenüber Ihrem Einkaufsleiter zu verteidigen? Dieser Leitfaden bietet Ihnen den datengestützten Rahmen, den Sie brauchen. Lernen Sie, jedes Angebot für CNC-Bearbeitung sicher zu analysieren und den langfristigen ROI einer angemessenen NRE-Gebühr nachzuweisen.

NRE (Non-Recurring Engineering) Kosten in einem Angebot für CNC-Bearbeitung sind einmalige Kosten, die die vorbereitende technische Arbeit abdecken, die für die Entwicklung eines stabilen Herstellungsprozesses erforderlich ist. Diese einmalige Investition umfasst kundenspezifische Werkzeuge (Vorrichtungen), CAM-Programmierung und Prozessvalidierung (wie FAI-Berichte).

Aber die Zahlung von NRE ist nur die Hälfte der Geschichte. Lesen Sie weiter, um die genauen Formeln zum Nachweis des ROI von NRE zu erfahren und die beiden "versteckten Fallen" zu entdecken, in die die meisten Ingenieure tappen (einschließlich einer, die Sie Tausende kosten könnte).

Was ist NRE? (Hinweis: Es ist keine "Gebühr")

Aus der Sicht des Einkaufs erscheinen NRE oft wie eine einfache "einmalige Einrichtungsgebühr". Sie werden als weitere Kosten betrachtet, die es zu minimieren oder im Idealfall zu eliminieren gilt.

Aber für uns als Ingenieure ist diese Definition gefährlich unvollständig.

Eine weitaus genauere Definition von NRE lautet: Das einmalige technische Dienstleistungspaket, das erforderlich ist, um Ihre technische Zeichnung in einen vorhersehbaren, wiederholbaren und effizienten Massenproduktionsprozess zu übertragen.

Es ist kein Gebühr zum einfachen Einschalten der Maschine; es ist ein Investition im Herstellungsprozess selbst.

Dieses Konzept ist die Grundlage der modernen Qualitätskontrolle. Der legendäre Statistiker W. Edwards Deming, ein Vater der QualitätsrevolutionSie lehrte uns, dass man die Qualität eines Teils nicht am Ende der Fertigungslinie "prüfen" kann. Dann ist es schon zu spät.

Stattdessen, so argumentierte Deming, muss man Qualität von vornherein in das Produkt einbauen.

Genau das ist es, was eine angemessene NRE-Ladung ausmacht. Es handelt sich um die kritische technische Vorarbeit zur Entwicklung eines stabilen und validierten Prozesses. Es ist die Investition, die sicherstellt, dass Teil #1.000 mit Teil #1 identisch ist, ohne sich auf Glück oder teure Massenprüfungen zu verlassen.

Wohin fließt Ihr Geld?

Erstens sollten Sie niemals einen vagen, einzeiligen Posten mit der Aufschrift "Einrichtungsgebühr" akzeptieren. Das ist ein rotes Tuch. Ein professioneller Anbieter, der Sie als technischen Partner respektiert, wird kein Problem damit haben, eine transparente Aufschlüsselung der NRE-Kosten (Non-Recurring Engineering) zu liefern.

Wenn Sie eine Gebühr für, sagen wir, sehen, $1.500 in NREEs ist keine willkürliche Zahl. Es ist eine Berechnung der technischen Zeit und der Ressourcen, die für Ihre spezifisch Teil.

Die Kosten für $1.500 setzen sich in der Regel wie folgt zusammen:

1. CAM Programmierung und Simulation: $450

Das ist nicht einfach nur "auf Knopfdruck". Für ein komplexes Teil, insbesondere eines, das eine 4-Achsen- oder 5-Achsen-BearbeitungDiese Kosten decken die Zeit eines erfahrenen Programmierers. Sie erstellen den gesamten Fertigungsprozess digital, optimieren die Werkzeugwege und - was besonders wichtig ist - führen vollständige Simulationen durch, um mögliche Kollisionen zu erkennen.

Als Betriebsleiter habe ich gesehen, was passiert, wenn dieser Schritt überstürzt wird. Eine 10-minütige Simulation kann einen $50.000-Maschinenausfall verhindern. Diese $450 ist Ihre Versicherungspolice; es ist die Arbeit, die garantiert, dass die komplexen Oberflächen Ihres Teils korrekt bearbeitet werden und dass das erste Teil ein gutes Teil ist.

2. Design und Herstellung von kundenspezifischen Vorrichtungen: $800

Dies ist oft der größte und wichtigste Teil des NRE. Wenn Ihre Zeichnung enge Positionstoleranzen (wie Konzentrizität oder Rechtwinkligkeit) zwischen Features auf verschiedenen Flächen aufweist, müssen Sie kann nicht Verlassen Sie sich nicht auf Standardmaschinenschraubstöcke. Sie werden inkonsistente Ergebnisse erhalten.

Diese $800 deckt die Materialien (z. B. einen massiven Block aus 6061er Aluminium) und, was noch wichtiger ist, die technische Planung und Maschinenzeit um ein individuell geformtes "Nest" für Ihr Teil zu erstellen.

Diese Halterung ist der Schlüssel zu Qualität und Effizienz. Sie ermöglicht es dem Bediener, Ihr Teil zu fixieren in Sekunden und stellt sicher, dass alle kritischen Merkmale in einer einzigen Aufspannung bearbeitet werden.

Dies ist ein klassisches Ingenieurprinzip. Der große Toyota-Ingenieur Shigeo Shingo schuf das SMED-System (Single-Minute Exchange of Die)die sich auf die Umwandlung von "internem Rüsten" (Arbeit, die geleistet wird, während die Maschine gestoppt) in "externes Rüsten" (Arbeiten, die während des Betriebs der Maschine läuft).

Genau das leistet diese Vorrichtung. Sie verwandelt ein 45-minütiges, risikoreiches manuelles Einrichten (intern) in einen 2-minütigen, zuverlässigen Teiletausch (extern), wodurch die langfristige Zykluszeit drastisch reduziert und die Konsistenz gewährleistet wird.

3. Bericht über die Erstmusterprüfung (FAI): $250

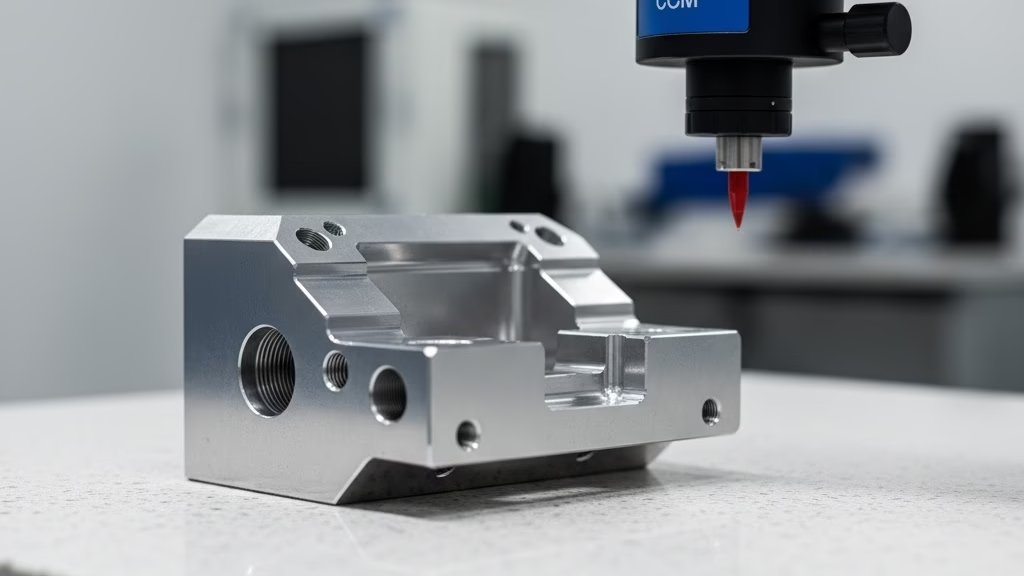

Dies ist die offizielle "Geburtsurkunde" für Ihren Produktionsprozess. Diese Gebühr deckt die Zeit des Qualitätsingenieurs und den Einsatz teurer Messgeräte, z. B. einer Koordinatenmessmaschine (KMG).

Dazu nehmen sie das erste Teil vom Band und messen akribisch jedes einzelne Maß, jede Toleranz und jede Angabe auf Ihrer Zeichnung. Der daraus resultierende FAI-Bericht (oft in Anlehnung an die AS9102-Norm) ist Ihr dokumentarischer Beweis dafür, dass der Prozess des Lieferanten validiert und in der Lage ist, Ihr Teil gemäß den Spezifikationen herzustellen. Dadurch wird der Prozess für alle künftigen Aufträge "festgeschrieben".

Wann sollte ich für NRE zahlen?

NRE-Kosten (Non-Recurring Engineering) sind keine "Alles-oder-Nichts"-Anforderung. Als Ingenieur ist es Ihre eigentliche Aufgabe, die Rendite aus dieser Investition. Ein professioneller Anbieter versteht das. Manchmal ist die Zahlung von NRE die wichtigste Entscheidung, die Sie treffen können, manchmal ist sie einfach nicht notwendig.

Hier ist ein einfacher Rahmen, der Ihnen die Entscheidung erleichtert.

NRE-Investitionsentscheidungsrahmen für Ingenieure

| Szenario (hoher ROI) | Warum Sie in NRE investieren MÜSSEN |

|---|---|

| Strenge Toleranzen | Eine kundenspezifische Vorrichtung ist die einzige Möglichkeit, enge geometrische Toleranzen (z. B. Position, Rechtwinkligkeit) in einer Produktionsserie zuverlässig zu gewährleisten. |

| Großserienproduktion | Die Vorrichtung verkürzt die Rüst-/Zykluszeit. Diese Investition macht sich durch einen langfristig deutlich niedrigeren Stückpreis schnell bezahlt. |

| Komplexe Geometrie | Zahlt für wichtige, hochqualifizierte CAM-Programmierzeit (z. B. 5-Achsen), um Fehler zu vermeiden und die Oberflächengüte zu optimieren. |

| Teure Materialien | Die Investition in die Simulation (Teil der NRE) verhindert die Verschrottung eines $500-Blocks aus Titan oder PEEK. Die Versicherung macht sich selbst bezahlt. |

Sie können (und sollten) vermeiden NRE (Low-ROI) wenn:

- Es ist ein funktionaler Prototyp. Wenn Sie ein Teil nur bearbeiten, um Form und Passung zu prüfen, und die Toleranzen gering sind (z. B. +/- 0,2 mm), ist NRE ein Overkill.

- Die Rolle ist sehr einfach. Für eine einfache 2,5D-Platte mit ein paar Löchern, die leicht in einem Standard-Schraubstock gehalten werden kann, ist eine hohe NRE-Gebühr nicht gerechtfertigt.

- Es handelt sich um eine einmalige Bestellung mit geringer Stückzahl. Wenn Sie wissen, dass Sie nur immer 1 bis 10 dieses Teils benötigen, macht es finanziell keinen Sinn, einen hohen NRE für eine Vorrichtung zu zahlen. Der Lieferant wird (und sollte) eine langsamere, manuelle Einrichtung verwenden, und diese zusätzliche Zeit wird einfach Teil Ihrer höheren Stückkosten sein.

Stehen Sie vor hohen NRE-Kosten für ein komplexes Teil?

Komplexe Teile erfordern oft eine fortschrittliche 5-Achsen-Bearbeitung, was sich auf die NRE auswirken kann. Unser Fachwissen in der 5-Achsen-Programmierung und der Konstruktion von Vorrichtungen gewährleistet, dass Ihre Kosten gerechtfertigt sind und Ihre Teile jedes Mal perfekt sind.

Wie Sie die NRE-Kosten gegenüber Ihrem Einkaufsleiter rechtfertigen

Dies ist oft der schwierigste Teil der Arbeit eines Ingenieurs. Sie verstehen die technisch Notwendigkeit der NRE-Kosten (Non-Recurring Engineering), aber es ist die Aufgabe Ihres Einkaufsleiters, alle Kosten zu hinterfragen. Wenn Sie in dieser Position sind, können Sie nicht einfach sagen: "Wir brauchen es für die Toleranzen".

Sie müssen den technischen Wert umsetzen in Unternehmenswert. Ihr Einkaufsleiter denkt in den Kategorien Risiko, langfristige Kosten und ROI.

Hier sind zwei schlagkräftige, datengestützte Argumente, die Sie verwenden können.

1. Verwenden Sie die Break-Even-Point-Berechnung

Dies ist Ihr einziges wirksames Instrument. Es verwandelt ein subjektives Argument über "Qualität" in ein einfaches, objektives mathematisches Problem.

Gehen wir von einem gängigen Szenario aus. Sie haben zwei Angebote für ein neues Teil:

- Angebot A (Null NRE): $0 NRE, sondern ein $150 Einzelpreis.

- Angebot B (mit NRE): $5.000 NRE, aber ein $100 Stückpreis.

Der Einkaufsleiter wird sofort Angebot A bevorzugen. Ihre Aufgabe ist es, ihm den Kreuzungspunkt zu zeigen.

Die Formel ist einfach:

Break-Even-Punkt (in Einheiten) = NRE-Gesamtkosten / (Stückpreis A - Stückpreis B)

Rechnen wir mal nach:

$5.000 / ($150 - $100) = 100 Einheiten

Hier ist Ihr Skript für den Einkaufsleiter:

"Ich empfehle, dass wir uns für Angebot B entscheiden. Es hat zwar $5.000 NRE-Vorlaufkosten, aber unser Break-even-Punkt liegt nur bei 100 Einheiten. Angesichts unserer Jahresprognose von 500 Einheiten wird diese NRE-Investition dem Unternehmen Einsparungen bringen $20.000 allein in diesem Jahr."

(Wie? 500 Einheiten x $50/Einheit Einsparungen = $25.000, abzüglich der $5.000 NRE = $20.000 Gesamteinsparungen).

Diese Berechnung, die die Grundlage der Volumen-Preisstufenändert sich das gesamte Gespräch. Die NRE ist nicht länger ein "Kostenfaktor" - sie ist eine Investition mit einem klaren und massiven ROI.

2. Erläutern Sie den "versteckten" Wert von DFM

Die NRE eines professionellen Anbieters ist nicht nur für Werkzeuge, sondern auch für Technik. Dies umfasst DFM-Analyse (Design for Manufacturability).

Hier arbeiten die Ingenieure des Lieferanten mit Ihnen zusammen vor jedes Metall geschnitten wird. Wie Dr. Boothroyd und Dewhurst, die Pioniere der DFMA, feststellten, 70-80% der gesamten Herstellungskosten eines Produkts sind fest eingeplant während der ersten Entwurfsphase.

Die NRE, für die Sie bezahlen, ist Ihre letzte und beste Chance, den 80% zu beeinflussen.

Ein guter Anbieter wird Ihr Design im Rahmen des NRE-Service analysieren und Ihnen Vorschläge unterbreiten:

- "Wenn Sie diesen Innenradius von 0,5 mm auf 1,0 mm ändern können, können wir einen Standard-Schaftfräser anstelle eines Sonderwerkzeugs verwenden. Dies wird Ihren Stückpreis um $10 senken."

- "Wir sehen, dass Sie hier zwei separate Teile haben. Wenn wir ein einziges, etwas komplexeres Teil entwerfen, können wir den Montageschritt eliminieren und Ihnen $15 pro Einheit sparen."

Diese DFM-Analyse - diese technische Zusammenarbeit-ist eine hochwertige Dienstleistung. Sie beweist, dass der Anbieter über Folgendes nachdenkt Ihre Gesamtkostenund nicht nur den Teilepreis. Das ist der Unterschied zwischen einem langfristigen Partner und einem Lieferanten, der nur das anbietet, was Sie ihm schicken.

2 "Versteckte NRE-Fallen", in die 90% of Engineers tappen

Ich habe gesehen, wo diese NRE-Gespräche (Non-Recurring Engineering) schief laufen. Dies sind die beiden größten Fallen, in die Ingenieure meiner Meinung nach tappen - Fallen, über die Sie in keinem Standardlehrbuch lesen werden.

Falle 1: Die "Null-NRE"-Illusion

Ein "Zero NRE"-Angebot sieht wie ein Sieg aus, ist aber oft ein großes Warnsignal.

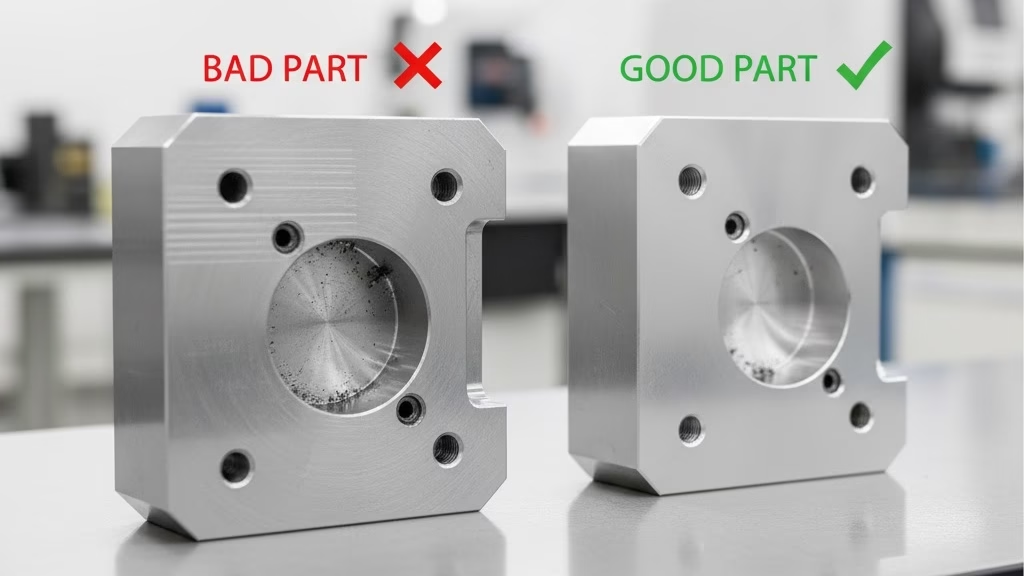

Ich hatte einmal einen US-Kunden aus dem Bereich Medizintechnik, der einen "Zero NRE"-Lieferanten wählte, um $1.500 für ein neues Teil zu sparen. Die ersten Muster, die manuell in einen Standardschraubstock eingespannt wurden, bestanden die Prüfung. Alle waren zufrieden.

Drei Monate später traf der erste Produktionsauftrag über 500 Stück ein. Die Ausschussrate lag bei über 20%.

Was war geschehen? Der "Prozess" des Zulieferers war nur ein geschickter Maschinist, der Einzelteile herstellte. Es war kein Produktionsprozess. Ohne die kundenspezifische Vorrichtung (für die die $1.500 NRE gezahlt hätten) war jede einzelne Einrichtung anders. Ein neuer Bediener, eine leichte Änderung des Spanndrucks - die Konsistenz war weg.

Die Lektion: Die $1.500 NRE, die er "eingespart" hatte, kosteten sein Unternehmen über $15.000 an Ausschuss, Nacharbeit und Projektverzögerungen.

Wenn Sie ein "Zero NRE"-Angebot für ein komplexes Produktionsteil erhalten, sprechen Sie fast immer mit einem der beiden falschen Partner:

- Eine Handelsgesellschaft: Sie haben keine Ingenieure. Sie geben Ihr Teil einfach an das billigste Unternehmen weiter, das keinen Anreiz hat, in ein ordentliches Verfahren zu investieren.

- Ein reiner Prototypen-Laden: Ihr Geschäftsmodell ist Geschwindigkeit, nicht Wiederholbarkeit. Sie können Ihnen 10 gute Teile herstellen, aber ihr Prozess ist nicht skalierbar.

Falle 2: Die Unklarheit über den Besitz von Werkzeugen

Dies ist bei weitem die gefährlichste und am meisten übersehene Falle.

Nehmen wir an, Sie machen alles richtig. Sie zahlen die $5.000 NRE. Ihr Lieferant baut eine schöne, komplexe Vorrichtung. Die Teile sind perfekt. Ein Jahr später beschließen Sie, das Teil aus Kosten- oder Kapazitätsgründen an einen anderen Lieferanten zu vergeben.

Sie bitten Ihren ursprünglichen Lieferanten, Ihnen das Gerät zu schicken, das Sie bezahlt haben.

Und sie weigern sich.

Sie werden behaupten (und haben vielleicht sogar rechtlich gesehen), dass Sie für "technische Dienstleistungen" bezahlt haben, nicht für die physische "Werkzeugausrüstung". Die Vorrichtung, so werden sie argumentieren, ist ihr Eigentum.

Sie sind jetzt "anbietergebunden". Sie haben keine andere Wahl als zu zahlen eine andere $5.000 NRE an Ihren neuen Lieferanten, um genau dieselbe Vorrichtung neu zu erstellen.

Hier ist die Lösung in einem Satz:

Sie muss diese Klausel in Ihre Bestellung (PO) aufnehmen vor Sie zahlen:

"Alle materiellen Vermögenswerte, einschließlich, aber nicht beschränkt auf, Vorrichtungen, Werkzeuge und Formen, die aus dieser NRE (Non-Recurring Engineering) Gebühr resultieren, gehen mit der Zahlung in das Eigentum von [Name Ihres Unternehmens] über."

Mit diesem einzigen Satz werden Ihre NRE von versunkenen Kosten zu einem tragbaren, greifbaren Vermögenswert.

Der ultimative Test für einen wahren Partner

Letztendlich ist die Art und Weise, wie ein Lieferant die NRE (Non-Recurring Engineering) Kosten ist der zuverlässigste Indikator für ihre Fähigkeiten und ihre Absichten. Es ist ein Frühindikator dafür, ob Sie letztendlich qualitativ hochwertige, konsistente Teile erhalten oder ob Sie im weiteren Verlauf Probleme bekommen werden.

Das NRE-Angebot ist ein Test. Sie trennt die "Job Shops" von den "Produktionspartner".

Ein Zulieferer, der die NRE für ein komplexes Teil versteckt, vage amortisiert oder darauf "verzichtet", sagt Ihnen damit, dass er bei dem Prozess Kompromisse eingeht. Er behandelt Sie wie einen einmaligen Kunden und ist nicht an der langfristigen Qualität oder Kosteneffizienz Ihres Teils interessiert.

Ein professioneller Lieferant, der Ihnen aktiv eine klare, aufgeschlüsselte NRE-Aufschlüsselung vorlegt, tut das Gegenteil. Er investiert seine eigenen technischen Ressourcen in den Erfolg Ihres Teils. Er zeigt damit, dass er bereit ist, für den Prozess, die Qualität und den langfristigen Preis verantwortlich zu sein.

Sie versuchen nicht, Ihnen eine "Gebühr" zu verkaufen. Sie laden Sie zu einer echten technischen Partnerschaft ein.

Wenn Sie derzeit über ein Angebot verfügen, das Sie nicht vollständig verstehen, senden Sie es uns zu. Unser Ingenieurteam wird eine kostenlose Analyse des NRE-Angebots erstellen, um Ihnen dabei zu helfen, die Angemessenheit, den ROI und alle versteckten Risiken zu ermitteln.

Übertragen Sie Ihren Entwurf in ein fertiges Teil

Sie haben das Engineering erledigt. Jetzt überlassen Sie unserem Team die komplexe Fertigung. Bei Zenithin setzen wir Ihre kritischen Entwürfe in Präzisionskomponenten um, mit voller Transparenz aller Kosten, einschließlich NRE.

Referenzen und Anmerkungen

[1] Die Philosophie von W. Edwards Deming: Demings "System of Profound Knowledge", ein Kernkonzept der modernen Qualitätskontrolle, besagt, dass Qualität von Anfang an in den Prozess eingebaut sein muss und nicht erst am Ende "geprüft" werden darf. Die NRE-Investition dient direkt diesem Grundsatz.

[2] SMED (Single-Minute Exchange of Die): Eine schlanke Fertigungsmethode, die von Shigeo Shingo bei Toyota eingeführt wurde. Ziel ist es, die Rüstzeit (Umrüstzeit) zu verkürzen, indem "internes Rüsten" (Arbeit bei stehender Maschine) in "externes Rüsten" (Arbeit bei laufender Maschine) umgewandelt wird. Eine kundenspezifische Spannvorrichtung ist ein klassisches SMED-Werkzeug.

[3] Norm AS9102: Eine hauptsächlich in der Luft- und Raumfahrtindustrie verwendete Norm, die den Prozess der Erstmusterprüfung (First Article Inspection - FAI) dokumentiert. Sie liefert den objektiven Nachweis, dass alle technischen Konstruktions- und Spezifikationsanforderungen richtig verstanden, berücksichtigt und überprüft wurden.

[4] DFMA (Design for Manufacture and Assembly): Eine von Dr. Boothroyd und Dr. Dewhurst entwickelte Methodik. Die "70-80%"-Regel unterstreicht, dass der größte Teil der Lebenszykluskosten eines Produkts durch seine ursprüngliche Konstruktion bestimmt wird, was die Vorab-Investitionen in die Technik (NRE) zu seiner Optimierung rechtfertigt.