Haben Sie genug von unvorhersehbaren Werkzeugausfällen und kostspieligem Ausschuss bei der Bearbeitung von gehärteten Stählen wie D2 und A2? Dies ist der unkomplizierte, umsetzbare Leitfaden, nach dem Sie schon lange gesucht haben. Wir bieten Ihnen ein bewährtes, schrittweises System, das das Rätselraten überflüssig macht, damit Sie jedes Mal stabile, vorhersehbare und profitable Ergebnisse erzielen können.

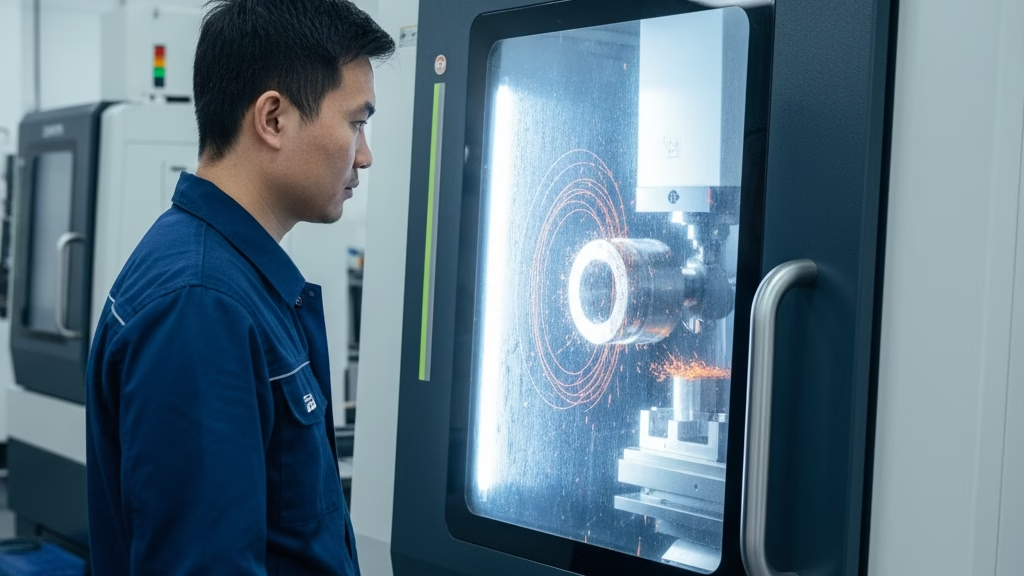

Erfolgreich Bearbeitung von gehärteten Stählen (55-65 HRC) erfordert einen systematischen Ansatz. Der Prozess umfasst die Auswahl des richtigen Schneidwerkzeugs, in der Regel kubisches Bornitrid (CBN), und die Anwendung einer Strategie mit hohen Schnittgeschwindigkeiten (100-200 m/min) und geringen Schnitttiefen. Der Einsatz moderner CAM-Werkzeugwege zur Gewährleistung eines konstanten Werkzeugeingriffs und einer hochsteifen Einrichtung mit minimalem Werkzeugrundlauf sind entscheidend für die Vermeidung von Werkzeugausfällen und das Erreichen einer hervorragenden Oberflächengüte.

Nachdem Sie nun die Grundprinzipien kennen, lesen Sie weiter, um die detaillierten Startparameter, erweiterte Anleitungen zur Fehlerbehebung und Kosten-Nutzen-Vorlagen zu erhalten, die Sie benötigen, um diese Strategie einwandfrei umzusetzen.

Strategie: Gewinnen, bevor man anfängt

Durchbrechen Sie die "Ein-Punkt-Mentalität": Die Prozesskette

Wenn ein Werkzeug versagt, ist unser erster Instinkt oft, die Schuld auf das Werkzeug selbst oder die Schnittparameter zu schieben. Dies ist ein klassisches Beispiel für "Ein-Punkt-Denken".

Die Realität ist, dass der Erfolg bei der Bearbeitung von gehärtetem Stahl von einer Reihe miteinander verbundener Glieder bestimmt wird, die wir als "Prozesskette" bezeichnen. Ein Fehler in einem einzelnen Glied kann zum Zusammenbruch des gesamten Vorgangs führen. Stellen Sie sich das wie eine buchstäbliche Kette vor: Sie ist nur so stark wie ihr schwächstes Glied.

Diese Kette beginnt lange bevor das Werkzeug das Metall berührt. Sie beginnt mit Wärmebehandlung. Wenn Sie auf einem Datenblatt "60 HRC" lesen, gehen Sie vielleicht davon aus, dass das Werkstück eine einheitliche Härte hat. Dies ist eine kritische und oft falsche Annahme.

Durch eine ungleichmäßige Wärmebehandlung können unsichtbare harte Stellen entstehen, die wie Landminen für Ihr Schneidwerkzeug wirken und dazu führen, dass es unerwartet ausbricht oder bricht. Bevor Sie mit der Bearbeitung beginnen, sollten Sie ein Gespräch mit Ihrem Wärmebehandlungslieferanten führen.

ihren Prozess zu verstehen und die Notwendigkeit der Einheitlichkeit zu betonen, ein Prinzip, das in diesem Dokument ausführlich behandelt wird Leitfaden für die Kontrolle von Verzug bei der Wärmebehandlung.

Das nächste - und vielleicht am meisten unterschätzte - Glied in der Kette ist Ihr Werkzeugaufnahmesystem. Sie können in das fortschrittlichste und teuerste Schneidwerkzeug auf dem Markt investieren, aber wenn Sie es in einen abgenutzten Standardwerkzeughalter einspannen, haben Sie sein Potenzial völlig untergraben.

Das ist so, als würde man ein Formel-1-Auto mit Billigreifen ausstatten und sich dann wundern, warum es nicht funktioniert. Für die Steifigkeit und Präzision, die beim Hartfräsen erforderlich sind, sind hochwertige Halter wie Schrumpf- oder Hydrodehnspannfutter kein Luxus, sondern wesentliche Bestandteile eines stabilen Prozesses.

Entscheiden Sie sich für die klügste Route: Hartfräsen vs. Hartdrehen vs. Schleifen

Bevor Sie sich in den Details von Geschwindigkeiten und Vorschüben verlieren, sollten Sie einen Schritt zurücktreten und das Gesamtbild betrachten: Ist die von Ihnen gewählte Bearbeitungsmethode die beste strategische Lösung für die Aufgabe?

Wir sind oft auf eine Art und Weise festgelegt, wie wir Dinge tun, aber Spitzeningenieure wissen, wann der gesamte Prozessablauf neu bewertet werden muss. Die drei wichtigsten Verfahren zur Endbearbeitung gehärteter Bauteile sind Hartfräsen, Hartdrehen und Schleifen.

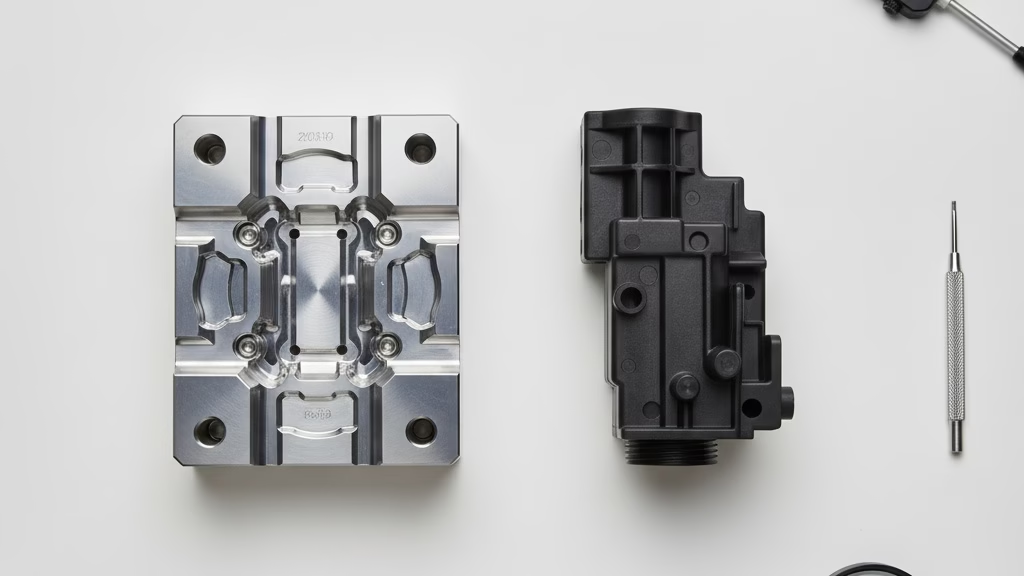

Jedes hat seine eigenen Vorteile, und die optimale Wahl hängt ganz von Ihren spezifischen Zielen in Bezug auf Effizienz, Kosten und Qualität ab. Bei Merkmalen mit scharfen Innenecken oder Geometrien, die für Schneidwerkzeuge zu empfindlich sind, muss die Bewertung auch berührungslose Methoden umfassen, was eine gründliche EDM-Prozess-Vergleich um die endgültige Entscheidung zu treffen.

Schleifen ist seit langem der Standard für die Erzielung höchster Präzision und feinster Oberflächengüten, die unter Ra 0,1 μm liegen können. Allerdings ist es in der Regel ein langsamerer Prozess, der spezielle Geräte erfordert.

Dies ist der Ort, an dem Hartdrehen stellt eine überzeugende Alternative dar. Bei vielen Anwendungen sind die Effizienzgewinne erheblich. Mit modernen CBN-Werkzeugen lassen sich beim Hartdrehen hervorragende Oberflächengüten (bis zu Ra 0,2 μm) und enge Toleranzen erzielen.

Dies alles bei gleichzeitiger Reduzierung der Zykluszeiten um bis zu 50% bis 70% im Vergleich zum Schleifen. Dies liegt daran, dass es oft flexibler ist und mehrere Arbeitsgänge in einer einzigen Einrichtung auf einer Standardmaschine kombinieren kann. CNC-DrehmaschineDadurch wird die gesamte Vorlaufzeit drastisch verkürzt. Bei der Entscheidung geht es nicht nur um technische Fähigkeiten, sondern auch um die Auswirkungen auf das gesamte Unternehmen.

Taktische Vorbereitung: Ihr Arsenal ausrüsten

Kennen Sie Ihre Materialien: D2 und A2 Stahl

Bevor Sie die richtigen Werkzeuge auswählen können, müssen Sie genau wissen, womit Sie es zu tun haben. D2-Werkzeugstahlmit seinem hohen Kohlenstoff- und Chromgehalt ist für seine außergewöhnliche Verschleißfestigkeit bekannt. Es hat in der Regel eine Arbeitshärte von 58-62 HRC.

Dieselbe Eigenschaft, die es so haltbar macht, macht es auch schwierig zu bearbeiten. Andererseits, A2-Werkzeugstahl ist ein lufthärtender Stahl, der ein besseres Gleichgewicht zwischen Verschleißfestigkeit und Zähigkeit bietet und normalerweise im Bereich der 57-60 HRC Bereich. Er ist im Allgemeinen etwas maschinenfreundlicher als D2, aber beide erfordern einen systematischen Ansatz.

Ein systematischer Ansatz für die Werkzeugauswahl

Die Wahl des richtigen Schneidwerkzeugs ist die wichtigste taktische Entscheidung, die Sie treffen werden. Anstatt sich auf Vermutungen oder alte Gewohnheiten zu verlassen, brauchen Sie einen strukturierten Rahmen.

Das optimale Werkzeug hängt von drei Schlüsselfaktoren ab: der Werkstückhärtedie Werkzeugmaterialund die spezifischen Bearbeitungsbedingungen (z. B. kontinuierliche vs. unterbrochene Schnitte).

Im Folgenden finden Sie eine Übersicht über Ihre wichtigsten Werkzeugmaterialien:

- Beschichtetes Hartmetall: Für Härtegrade zwischen 45-55 HRCModerne beschichtete Hartmetallwerkzeuge sind eine ausgezeichnete und kostengünstige Wahl. Achten Sie auf fortschrittliche Beschichtungen mit hohem Aluminiumanteil, wie TiAlN oder AlCrN, die die erforderliche Hitzebeständigkeit bieten.

- Keramiken: In der 55-65 HRC können keramische Werkzeuge sehr hohe Schnittgeschwindigkeiten erreichen, manchmal bis zu 300 m/min, wodurch sie sich hervorragend für hochvolumige Endbearbeitungen eignen. Allerdings sind sie extrem spröde und erfordern eine sehr steife Maschine und eine stabile Einrichtung.

- Kubisches Bornitrid (CBN): Dies ist die gängige Wahl für die Bearbeitung von Materialien in der 55-65 HRC und eignet sich besonders gut für die Endbearbeitung. CBN bietet eine hervorragende Kombination aus Warmhärte und Zähigkeit, die zu einer ausgezeichneten Werkzeugstandzeit und einer hervorragenden Oberflächengüte führt.

Es reicht jedoch nicht aus, einfach "CBN" zu wählen. Wie die Experten von Sandvik Coromant betonen:

"Die Wahl der CBN-Sorte ist entscheidend und hängt von den Anforderungen der Anwendung an die Zähigkeit und die Verschleißfestigkeit ab. Eine Sorte mit hohem CBN-Gehalt ist härter und eignet sich besser für... unterbrochene Schnitte. Eine Sorte mit niedrigem CBN-Gehalt und einem keramischen Bindemittel bietet dagegen eine höhere Warmhärte und eine bessere Verschleißfestigkeit und ist damit ideal für kontinuierliche Schlichtbearbeitungen."

Die Verwendung der falschen Sorte ist ein häufiger und kostspieliger Fehler.

Wesentliche unterstützende Systeme: Klemmen und Kühlen

Denken Sie schließlich daran, dass selbst das beste Schneidwerkzeug ohne die richtige Unterstützung versagen wird. Ihre Spannstrategie muss robust sein, um Mikrovibrationen zu verhindern, die beim Hartfräsen fatal sind.

Dies unterstreicht die Bedeutung der Verwendung hochwertiger hydraulischer oder schrumpffähiger Werkzeughalter. Wenn es um die Kühlung geht, mag die Strategie kontraintuitiv sein.

Bei vielen Hartfräsbearbeitungen, insbesondere mit CBN- oder Keramikwerkzeugen, kann ein kontinuierlicher Kühlmittelstrahl einen thermischen Schock verursachen, der zu Mikrorissen im Werkzeug führt. In diesen Fällen, Trockenbearbeitung oder die Verwendung eines Minimalmengenschmiersystems (MMS) ist oft der bessere Ansatz, bei dem ein gerichteter Luftstrom zur Spanabfuhr eingesetzt wird.

Master-Hartstoff-Bearbeitung

Ihr Projekt erfordert Präzision bei den härtesten Materialien. Unsere fortschrittlichen CNC-Schleif- und Drahterodierdienste bieten eine Genauigkeit und Oberflächengüte, die mit Standardfräsen nicht erreicht werden kann. Lassen Sie uns Ihre anspruchsvollsten Komponenten in Angriff nehmen.

Ausführung: Das zentrale Spielbuch

Nachdem Sie Ihre Strategie festgelegt und Ihre Werkzeuge ausgewählt haben, ist es an der Zeit, diese umzusetzen. Dieser Abschnitt ist das Herzstück des Handbuchs und enthält die spezifischen taktischen Informationen, die Sie benötigen, um Ihre Maschinen zuverlässig zu programmieren.

Wir werden die beiden Hauptverfahren - Hartfräsen und Hartdrehen - in umsetzbare Schritte und Startparameter aufschlüsseln.

Playbook Hartfräsen

Erfolgreiches Hartfräsen ist ein Spiel der Finesse, nicht der rohen Gewalt. Die Hauptstrategie besteht darin, geringe Schnitttiefen bei hohen Geschwindigkeiten und Vorschüben zu verwenden, um eine gleichmäßige, überschaubare Belastung des Schneidwerkzeugs aufrechtzuerhalten.

| Operation | Beispiel für Werkzeugbau | Schnittgeschwindigkeit (Vc) | Vorschub pro Zahn (fz) | Axialer DOC (ap) | Radialer DOC (ae) |

|---|---|---|---|---|---|

| Planfräsen (Schruppen) | Beschichteter Hartmetalleinsatz | 70-100 m/min | 0,12-0,20 mm/t | 0,3-0,5 mm | 50-75% des Durchmessers |

| Konturfräsen (Schlichten) | Vollhartmetall-Kugelfräser | 120-180 m/min | 0,10-0,18 mm/t | 0,1-0,2 mm | 0,1-0,2 mm (Schrittweite) |

| Eckenveredelung | Kugelkopffräser mit kleinem Durchmesser | 100-150 m/min | 0,05-0,10 mm/t | 0,05-0,1 mm | 0,05-0,1 mm (Schrittweite) |

Haftungsausschluss: Dies sind Ausgangspunkte. Beginnen Sie immer konservativ (etwa 80% dieser Werte) und optimieren Sie auf der Grundlage Ihrer spezifischen Maschine, Werkzeughalter und Einrichtung.

Erweiterte CAM-Werkzeugwege sind unverzichtbar

Es reicht nicht aus, einfach nur die richtigen Zahlen einzugeben. Ihre Programmierstrategie ist genauso wichtig wie der Cutter selbst.

Als Mike Matteraein angesehener Experte von Formenbau Technologie weist darauf hin: "Sie müssen moderne Werkzeugwege wie das Trochoidalfräsen oder das Schälfräsen verwenden, um einen konstanten Werkzeugeingriffswinkel und eine gleichmäßige Spanbelastung zu erhalten. Eine geradlinige Bahn, die das Werkzeug in eine Ecke drückt, ist ein Rezept für eine Katastrophe."

Herkömmliche Werkzeugwege erzeugen plötzliche Belastungsspitzen, insbesondere in Ecken, was die Hauptursache für Werkzeugversagen bei harten Materialien ist. Moderne CAM-Strategien sind darauf ausgelegt, dies zu verhindern:

- Trochoidales Fräsen: Durch eine kreisförmige, schälende Bewegung wird ein Kanal erzeugt, der sicherstellt, dass das Werkzeug nie im Material "vergraben" wird.

- Konturbearbeitung (Hochgeschwindigkeitsbearbeitung): Behält eine gleichmäßige Schrittlänge und sanfte, bogenförmige Bewegungen bei und vermeidet scharfe, ruckartige Drehungen.

Hard Turning Playbook

Hartdrehen ist ein unglaublich effizientes Verfahren für die Endbearbeitung zylindrischer Teile, aber es erfordert die Beachtung der besonderen Drücke.

| Operation | Beispiel für Werkzeugbau | Schnittgeschwindigkeit (Vc) | Vorschubgeschwindigkeit (fn) | Schnitttiefe (ap) |

|---|---|---|---|---|

| Kontinuierliche Veredelung | CBN-Einsatz mit niedrigem Gehalt | 120-180 m/min | 0,05-0,12 mm/Umdrehung | 0,1-0,25 mm |

| Unterbrochenes Schneiden | Hochwertiger CBN-Einsatz | 90-140 m/min | 0,08-0,15 mm/Umdrehung | 0,15-0,3 mm |

Die entscheidende Rolle der Einsatzgeometrie

Beim Hartdrehen ist die Geometrie der CBN-Wendeplatte auf Festigkeit ausgelegt. Sie werden fast immer eine Wendeplatte mit einer negativer Spanwinkel. Dadurch werden die immensen Zerspanungskräfte nach unten in den Werkzeughalter und die Maschine geleitet, anstatt zu versuchen, den Span "anzuheben".

Dies würde die empfindliche Schneide unter Zugspannung setzen. Außerdem wird die Schneide oft mit einer kleinen Fase oder einem Hone (bekannt als K-Lande) versehen, um sie robuster zu machen und Ausbrüche zu verhindern. Das Verständnis und die Auswahl der richtigen Geometrie sind von grundlegender Bedeutung für den Erfolg.

Optimierung und Fehlerbehebung: Der Problemlöser schlechthin werden

Auch beim besten Plan kann etwas schief gehen. Hier wird ein guter Ingenieur zu einem großartigen Ingenieur. Anstatt Parameter wahllos zu verändern, brauchen Sie einen systematischen Ansatz, um Probleme zu diagnostizieren und zu lösen.

Dieser Abschnitt ist Ihr Leitfaden für den Notfall, wenn das Unerwartete eintritt.

Ein "Erste-Hilfe"-Leitfaden für häufige Probleme bei der Bearbeitung

Wenn ein Problem auftritt, ändern Sie nicht einfach die Vorschubgeschwindigkeit und hoffen Sie das Beste. Gehen Sie eine logische Diagnosesequenz durch. Stellen Sie sich das wie eine Checkliste vor, die von den am einfachsten zu überprüfenden Dingen (dem Code) bis hin zu den komplexeren (der Maschine selbst) reicht.

| Problem | Primäre Checks (in Reihenfolge) | Mögliche Lösungen |

|---|---|---|

| Rattern (Vibration) | Werkzeugüberstand > Werkzeugweg > Spannen | Kürzen Sie das Werkzeug; verwenden Sie einen konstanten Eingriffsweg; überprüfen Sie die Steifigkeit von Halter und Werkstück. |

| Vorzeitiger Werkzeugverschleiß | Schnittgeschwindigkeit > Spanbelastung > Werkzeugsorte | Verringern Sie Vc; passen Sie fz an, um Reibung zu vermeiden; überprüfen Sie den richtigen Einsatz für den Auftrag. |

| Schlechte Oberflächenbeschaffenheit | Halbzeuglager > Werkzeugverschleiß > Rundlauf | Auf gleichmäßiges Aufmaß achten; frische Werkzeugschneide verwenden; Rundlauf des Werkzeughalters prüfen. |

Lektionen auf die harte Tour gelernt: Unsere Erfahrung

Theorien und Diagramme sind eine Sache, aber manche Lektionen lernt man nur durch kostspielige Erfahrungen in der Praxis. Hier sind zwei wichtige Lektionen, die wir gelernt haben und die wir mit Ihnen teilen möchten.

Erfahrung 1: Die Falle der Jagd nach der Höchstgeschwindigkeit

Wir haben einmal mit einem Kunden zusammengearbeitet, der für ein D2-Formbauteil die absolut maximale Schnittgeschwindigkeit aus einem technischen Handbuch programmiert hatte. Das Ergebnis war eine Katastrophe. Auf halber Strecke des ersten Durchgangs zerbrach die Wendeschneidplatte und zerstörte sich selbst und das teure Werkstück gleich mit.

Die Lehre daraus ist tiefgreifend: Die Stabilität ist viel wichtiger als die Höchstgeschwindigkeit. Unser aufrichtiger Rat ist, immer bei 70-80% der Empfehlung des Herstellers. Sobald der Prozess stabil ist, können Sie die Parameter schrittweise erhöhen, um den optimalen "Sweet Spot" zu finden für Ihr spezifische Maschine und Einrichtung.

Erfahrung 2: Das Geheimnis eines perfekten Finishs

Eine weitere häufige Enttäuschung ist eine uneinheitliche Oberflächenbeschaffenheit. Wir haben einmal Tage mit der Fehlersuche bei einem Auftrag verbracht, bei dem einige Bereiche spiegelblank waren, während andere sichtbare Werkzeugspuren aufwiesen. Wir haben jeden erdenklichen Endbearbeitungsparameter eingestellt - ohne Erfolg.

Das Problem lag in der Tatsache begründet, dass Semi-Finishing-Betrieb. Es wurde eine große Zustellung verwendet, die eine ungleichmäßige Menge an Material für das Schlichtwerkzeug hinterließ. Diese Schwankungen in der Werkzeugbelastung waren die Ursache für die ungleichmäßige Oberfläche.

Die Lösung besteht darin, eine Regel zu Ihrem Prozess hinzuzufügen: sicherstellen, dass das für die Endbearbeitung verbleibende Material gleichmäßig und konsistent ist, idealerweise innerhalb einer engen Bandbreite von 0,15 mm ±0,03 mm. Diese kleine Investition in der Halbfertigstellungsphase wird sich in der Qualität Ihres endgültigen Teils enorm auszahlen.

Wert Rechtfertigung: Ihr Argument

Als Ingenieur ist Ihr technisches Fachwissen Ihr größtes Kapital. Um jedoch die Genehmigung für neue Werkzeuge oder Verfahren zu erhalten, reichen technische Verdienste allein oft nicht aus. Sie müssen die Sprache der Wirtschaft sprechen: Geld.

In diesem letzten Abschnitt geht es darum, Sie in die Lage zu versetzen, einen unbestreitbaren Business Case für Ihre vorgeschlagenen Verbesserungen zu erstellen.

Es ist nicht nur eine technische, sondern auch eine finanzielle Angelegenheit

Wenn Sie eine neue Lösung vorschlagen, stellen die Entscheidungsträger eine grundlegende Frage: "Wie wird sich dies auf unser Endergebnis auswirken?" Ein vages Versprechen von "besserer Effizienz" ist kein überzeugendes Argument.

Sie müssen die technischen Vorteile in greifbare finanzielle Ergebnisse umsetzen. Anstatt nur die Kosten für ein neues Tool zu berechnen, sollten Sie das Gespräch auf die Kosten für nicht ändern. Lassen Sie uns die "versteckten Kosten" quantifizieren, die derzeit Ressourcen verschlingen.

- Die Gesamtkosten eines einzigen Fehlers: Wenn ein Werkzeug bricht und ein Teil verschrottet wird, ist der Verlust weit mehr als nur der Preis der Wendeplatte. Die wahren Kosten umfassen das Werkzeug, das Rohmaterial, alle bereits investierten Maschinenstunden, die Arbeitszeit für Ausfallzeiten und mögliche Lieferstrafen. Die Darstellung dieser Gesamtzahl vermittelt ein viel aussagekräftigeres Bild des finanziellen Risikos des aktuellen Prozesses.

- Die Opportunitätskosten der Ineffizienz: Dies ist ein noch leistungsfähigeres Konzept. Wenn ein neues Verfahren die Bearbeitungszeit von 10 auf 5 Stunden reduziert, haben Sie nicht nur 5 Stunden Maschinenzeit gespart. Sie haben gewonnen 5 Stunden Produktionskapazität für ein wertvolles Gut. Formulieren Sie Ihr Argument so: "Durch die Investition in dieses neue Verfahren sparen wir nicht nur Kosten, sondern wir schaffen auch die Möglichkeit, mehr Arbeit anzunehmen und unseren Umsatz zu steigern."

Schlussfolgerung: Vom Prozessingenieur zum Prozessstrategen

Wir haben einen weiten Weg zurückgelegt, von der Strategie auf höchster Ebene bis hin zu den kleinsten Details der Ausführung und Fehlerbehebung. Wenn es eine zentrale Idee gibt, die man aus diesem Handbuch mitnehmen kann, dann ist es die Veränderung der Denkweise von einem reaktiven Problemlöser zu einem proaktiven Prozessstrategen.

Erfolg im Bearbeitung von gehärteten Stählen geht es nicht darum, eine einzige "magische Zahl" für Ihre Geschwindigkeiten und Vorschübe zu finden. Es geht darum, die gesamte Prozesskette zu verstehen und in jeder Phase bewusste, datengestützte Entscheidungen zu treffen.

Es geht darum, aus Fehlern zu lernen und gemeinsam mit dem Team eine eigene interne Datenbank darüber aufzubauen, was auf den eigenen Maschinen wirklich funktioniert.

Wenn Sie sich diesen ganzheitlichen Ansatz zu eigen machen, wird Ihre Rolle aufgewertet. Sie sind nicht mehr nur ein Ingenieur, der einen Plan ausführt, sondern der Architekt eines vorhersehbaren, stabilen und hochprofitablen Fertigungsprozesses. Sie werden zu dem Experten, der nicht nur die unmittelbaren technischen Herausforderungen lösen kann, sondern auch die strategischen Verbesserungen vorantreibt, die Ihr Unternehmen wettbewerbsfähiger machen.

Wenn Sie vor einer besonderen Herausforderung stehen mit dem Bearbeitung von gehärteten Stählen die in diesem Leitfaden nicht behandelt wurden, Kontakt zu unseren Anwendungsingenieuren. Wir sind immer bereit, Sie persönlich zu beraten, um Ihnen bei der Suche nach einer Lösung zu helfen.

Sind Sie bereit für die Bearbeitung Ihrer gehärteten Stahlteile?

Sie haben das Design, wir haben die Präzision. Lassen Sie unser Expertenteam Ihre komplexen Zeichnungen in hochwertige Komponenten mit engen Toleranzen verwandeln. Eliminieren Sie das Risiko und sichern Sie den Erfolg Ihres Projekts.

Referenzen und Anmerkungen

[1] Auswahl der CBN-Sorte: Die Unterscheidung zwischen CBN mit hohem Gehalt für unterbrochene Schnitte (Zähigkeit) und CBN mit niedrigem Gehalt für die Endbearbeitung (Verschleißfestigkeit) ist ein Kernprinzip bei der Anwendung von Schneidwerkzeugen, das von führenden Herstellern wie Sandvik Coromant in ihrer technischen Literatur betont wird.

[2] Konstanter Einsatz der Werkzeuge: Das Konzept, dass die Aufrechterhaltung einer gleichmäßigen Belastung des Fräsers entscheidend für die Werkzeugstandzeit beim Hartfräsen ist, ist ein grundlegendes Prinzip des High-Efficiency Milling (HEM) und wird von CAM-Softwareentwicklern und Werkzeugexperten wie Mike Mattera häufig diskutiert.