Die Entscheidung zwischen Gewindefräsen und Gewindeschneiden ist mehr als nur eine Werkzeugentscheidung; es ist eine wichtige Prozessentscheidung, die sich auf Ihr Endergebnis auswirkt. Dieser Leitfaden bietet einen datengestützten Rahmen, der Ihnen dabei hilft, das Rätselraten zu beseitigen und die profitabelste und zuverlässigste Entscheidung für jede Anwendung zu treffen.

Die beste Wahl zwischen Gewindefräsen und Gewindebohren hängt ganz von der Anwendung ab. Gewindeschneiden ist schneller und hat geringere anfängliche Werkzeugkosten, was es ideal für die Großserienproduktion in leicht zu bearbeitenden Materialien macht. Das Gewindefräsen bietet eine höhere Prozesssicherheit, Flexibilität und Qualität und ist daher die richtige Wahl für hochwertige Teile, schwierige Werkstoffe und Gewinde mit großem Durchmesser.

| Faktor | Anzapfen | Gewindefräsen |

|---|---|---|

| Geschwindigkeit | Schneller | Langsamer |

| Risiko | Hoch (Werkzeugbruch) | Sehr niedrig |

| Flexibilität | Niedrig | Hoch |

| Harte Materialien | Schlecht | Ausgezeichnet |

Wenn Sie nun die genaue Formel für die Berechnung der wahr Kosten pro Loch (einschließlich der versteckten Kosten des Risikos) und eine Entscheidungsmatrix, die die richtige Wahl offensichtlich macht, lesen Sie weiter.

Ein Vergleich der wichtigsten Prozessmerkmale

Um die richtige Wahl zu treffen, müssen Sie zunächst die grundlegenden Unterschiede zwischen diesen beiden Verfahren verstehen. Es handelt sich nicht nur um unterschiedliche Werkzeuge, sondern auch um völlig unterschiedliche Prinzipien. Betrachten Sie dies als ihre Kern-DNA.

| Charakteristisch | Anzapfen | Gewindefräsen |

|---|---|---|

| Prinzip der Bearbeitung | Axiales Vorschieben, ein Durchgang | Spiralförmige Interpolation, Multi-Pass |

| Schnittkräfte | Hohes Drehmoment, hohe Axialkraft | Geringe Radialkraft |

| Chip-Formation | Lange, strähnige Späne | Kleine, segmentierte Chips |

| Primäres Risiko | Katastrophischer Werkzeugbruch | Minimaler, allmählicher Werkzeugverschleiß |

Beim Gewindeschneiden wird ein Werkzeug mit dem exakten Gewindeprofil in ein Loch getrieben. Es handelt sich dabei um einen brachialen Vorgang in einem Durchgang, der ein enormes Drehmoment und lange, schwer zu handhabende Späne erzeugt, insbesondere in Sacklöchern.

Das größte Problem? Der Gewindebohrer ist größer als das Loch, das er erzeugt. Wenn er klemmt oder bricht, haben Sie ein ernstes Problem.

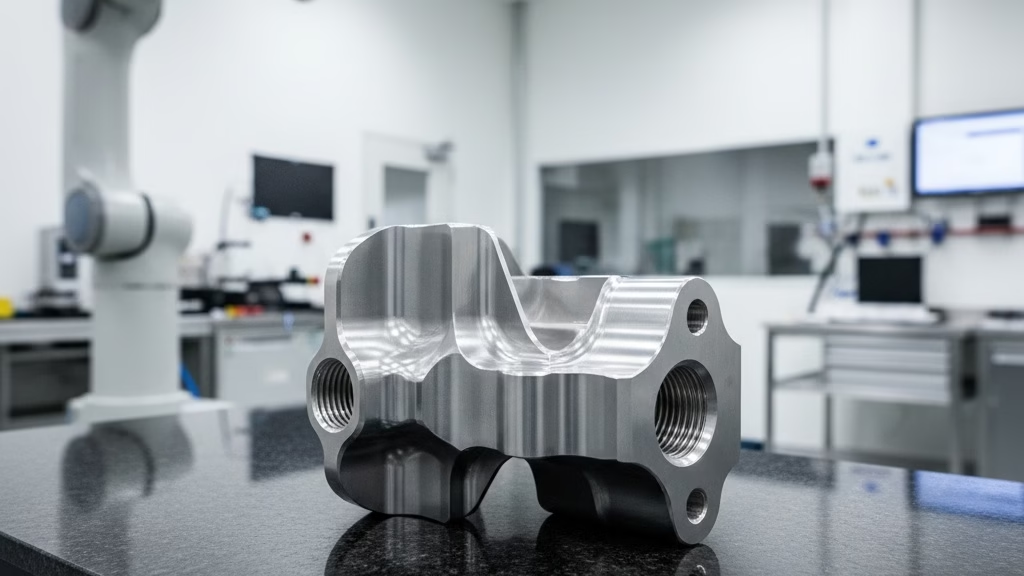

Das Gewindefräsen hingegen ist ein feineres Verfahren. Ein Fräser, der kleiner als der Lochdurchmesser ist, bewegt sich auf einer Kreisbahn, Helikalinterpolation und bildet so allmählich das Gewindeprofil.

Dadurch entstehen kleine, leicht abzuführende Späne und geringe radiale Schnittkräfte, wodurch das Werkzeug und die Maschinenspindel deutlich weniger belastet werden.

Dieser Unterschied in der Prozesssicherheit ist von größter Bedeutung, insbesondere bei der Arbeit mit hochwertigen Komponenten. Weltweit führend im Werkzeugbau Sandvik Coromant hebt dies in ihren technischen Leitfäden immer wieder hervor.

Der Hauptvorteil des Gewindefräsens ist die Prozesssicherheit. Ein Gewindebohrer ist ein risikoreiches Werkzeug; wenn er bricht, wird das Bauteil oft verschrottet. Bei einem Gewindefräser, der einen kleineren Durchmesser als die Bohrung hat, ist das Risiko eines katastrophalen Werkzeugbruchs nahezu ausgeschlossen.

Diese inhärente Sicherheit ist der Grund, warum sie oft die erste Wahl ist, wenn Präzision und Risikominderung oberste Priorität haben.

Die 3-Minuten-Bewerbungsmatrix

Theorie ist großartig, aber Sie brauchen ein praktisches Werkzeug, um schnelle und zuverlässige Entscheidungen in der Werkstatt zu treffen. Diese Matrix soll genau das leisten.

Sie hilft Ihnen, innerhalb von Minuten von Vermutungen zu einer datengestützten Entscheidung zu kommen. Suchen Sie in der linken Spalte die Hauptmerkmale Ihrer Anwendung und sehen Sie, welches Verfahren empfohlen wird.

| Entscheidungsvariable | Anzapfen | Gewindefräsen | Wichtigste Überlegung |

|---|---|---|---|

| Teilwert > $5.000 | 🔴 Hohes Risiko | 🟢 Sehr empfehlenswert | Die Kosten eines Fehlers übersteigen bei weitem die Kosten des Werkzeugs. |

| Materialhärte > 45 HRC | 🔴 Hohes Risiko | 🟢 Sehr empfehlenswert | Die Standzeit der Werkzeuge und die einfache Möglichkeit, das Material zu bearbeiten. |

| Produktionsvolumen > 10.000/Monat | 🟢 Sehr empfehlenswert | 🟡 Die Zykluszeit betrifft | Das Gewindeschneiden bietet die höchste Geschwindigkeit für eine effiziente Einzellochbearbeitung. |

| Gewindedurchmesser > M30 | 🔴 Hohes Risiko | 🟢 Sehr empfehlenswert | Das Gewindeschneiden von großen Durchmessern erfordert ein hohes Maschinendrehmoment. |

| Blindbohrung > 2,5x Durchmesser | 🟡 Hohes Risiko von Chip-Packungen | 🟢 Sehr empfehlenswert | Beim Gewindefräsen entstehen kleine Späne, die sich leicht entfernen lassen. |

| Kleinserie / Prototypenlauf | 🟡 Unflexibel | 🟢 Sehr empfehlenswert | Mit einem Gewindefräser können mehrere Gewindegrößen und -steigungen hergestellt werden. |

Wie man diese Matrix verwendet: Stellen Sie einfach einen Querverweis zu Ihren spezifischen Auftragsanforderungen her. Wenn Sie beispielsweise ein einzelnes Prototypenteil aus Inconel mit einem Wert von $10.000 mit einem Gewinde versehen wollen, weist die Matrix eindeutig auf das Gewindefräsen als einzige sichere Option hin.

Umgekehrt ist das Gewindeschneiden bei einer großen Anzahl von M6-Bohrungen in Aluminium nach wie vor die zeitsparendste Methode. Dieses Tool bietet einen logischen Ausgangspunkt für Ihre Entscheidung und ermöglicht es Ihnen, Ihre Wahl schnell mit klaren, vertretbaren Kriterien zu begründen.

Berechnung der wahren Kosten pro Thread

Worauf achten Sie als Erstes, wenn Sie einen Gewindebohrer und einen Gewindefräser vergleichen? Wenn es Ihnen wie den meisten geht, ist es der Preis. Ein $25-Gewindebohrer gegenüber einem $120-Gewindefräser scheint eine einfache Entscheidung zu sein.

Aber der ursprüngliche Werkzeugpreis ist nur die Spitze des Eisbergs. Die wahren Kosten sind unter der Oberfläche versteckt, in den Variablen, die nicht auf der Bestellung auftauchen.

Um eine finanziell solide Entscheidung zu treffen, müssen Sie die Wahre Kosten pro Thread. Hier ist ein Modell, das Sie verwenden können:

Kosten pro Thema = (Maschinenstundensatz × Zykluszeit) + (Werkzeugkosten / Lebensdauer der Werkzeuge) + (Misserfolgsquote × Teil Wert)

Schauen wir uns das mal an:

- Kosten für Maschine und Zykluszeit: Das ist ganz einfach. Klopfen ist oft schneller im Schnittund verschafft ihr damit einen anfänglichen Vorteil.

- Werkzeugkosten und Lebensdauer: Während die Anschaffungskosten eines Gewindefräsers drei- bis achtmal höher sind als die eines Gewindebohrers, kann seine Standzeit bei schwierigen Materialien wie Edelstahl oder Titan fünf- bis zehnmal länger sein, was diesen Teil der Gleichung oft ausgleicht.

- Misserfolg und Risikokosten: Dies ist der entscheidende Faktor. Dies sind die "versteckten" Kosten, die Ihre Rentabilität zerstören können. Bei einem Gewindebohrer könnte eine konservative Fehlerquote, die zu einem verschrotteten Teil führt, bei 1-2% liegen. Bei einem Gewindefräser sind es weniger als 0,1%.

Wenn Ihr Teil einen Wert von $5.000 hat, bedeutet eine Fehlerquote von 2% ein zusätzliches Risiko von $100 für jeden einzelnen Gewindebohrvorgang. Plötzlich sieht diese $120-Gewindefräse unglaublich billig aus.

Ich habe einmal mit einem Kunden aus der Automobilbranche zusammengearbeitet, der davon überzeugt war, dass das Gewindeschneiden das Nonplusultra der Effizienz für seine hochvolumigen Aluminiumhalterungen sei. Ihre Zykluszeiten waren fantastisch. Dennoch entsprach der Gesamtausstoß nie den theoretischen Berechnungen.

Nach einer Woche der Datenverfolgung haben wir den Schuldigen gefunden: Die Abhörmaschine war um ein Vielfaches langsamer 15% der Zeit Umgang mit zufälligen Problemen - gebrochene Gewindebohrer, uneinheitliche Gewindequalität und unvorhersehbare Werkzeugwechsel.

Wir haben ein Schlüsselloch auf Gewindefräsen umgestellt. Die Zykluszeit pro Teil stieg um 2,5 Sekunden. Aber am Ende der Woche war der Gesamtausstoß der Linie erhöht um 8%.

Wir haben die ungeplanten Ausfallzeiten beseitigt. Dies war eine wichtige Lektion: Bei der wahren Produktionsgeschwindigkeit geht es nicht um den schnellsten Einzelvorgang, sondern um den stabilsten und vorhersehbarsten Gesamtprozess.

Tiefe Einblicke in wichtige Anwendungsszenarien

Die Matrix gibt Ihnen zwar einen guten Überblick, aber manche Situationen erfordern einen genaueren Blick. Schauen wir uns die häufigsten und schwierigsten Szenarien an, mit denen Sie in der Werkstatt konfrontiert werden.

Schwierig zu bearbeitende Materialien

Wenn Sie mit Materialien wie gehärteten Stählen (>45 HRC) arbeiten, Titanlegierungenoder Inconels ist das konventionelle Anbohren schwierig bis unmöglich.

Die extreme Hitze und die entstehenden Schnittkräfte zerstören einen Gewindebohrer in kürzester Zeit. In diesen Fällen ist das Gewindefräsen nicht nur die bessere Option, sondern oft auch die nur eine realistische Option.

Die geringeren Schnittkräfte und die bessere Wärmeableitung des Fräsprozesses ermöglichen vorhersehbare, qualitativ hochwertige Gewinde ohne das Risiko eines Werkzeugbruchs.

Großer Durchmesser und tiefe Gewindebohrungen

Sie müssen ein M30-Gewinde bearbeiten? Mit einem Gewindebohrer benötigen Sie eine Maschine mit einem enormen Spindeldrehmoment - etwas, das viele kleinere VMCs einfach nicht haben.

Das Gewindefräsen erfordert ein um bis zu 70% geringeres Drehmoment, so dass Sie auf weniger leistungsstarken Maschinen Gewinde mit großem Durchmesser herstellen können.

Bei tiefen Löchern (mehr als das 2,5-fache des Durchmessers) wird das Gewindeschneiden aufgrund von Problemen mit der Spanabfuhr zu einem Glücksspiel. Die kleinen, überschaubaren Späne, die beim Gewindefräsen entstehen, können leicht mit Kühlmittel ausgespült werden, was ein sauberes und genaues Gewinde von oben bis unten gewährleistet.

Hochpräzise und Spezialgewinde

Wenn Ihr Druck eine hochpräzise 4H/5H-Passung oder eine spezielle Gewindeform wie UNJ erfordert, bietet Ihnen ein Standard-Gewindebohrer nicht die erforderliche Kontrolle.

Mit Gewindefräsenist die Präzision vorprogrammiert. Durch einfaches Anpassen der Fräserbahn über die CNC-Radiuskompensation können Sie den Steigungsdurchmesser präzise steuern, um genaue Toleranzen zu erreichen, die mit einem Gewindebohrer fester Größe unmöglich sind.

Kleinserien- und High-Mix-Produktion

Ich habe einmal in einer Rapid-Prototyping-Werkstatt gearbeitet, die ständig mit Konstruktionsänderungen zu tun hatte. Ein Kunde konnte ein Gewinde von M10x1,5 in ein Feingewinde M10x1,25 ändern.

In der Vergangenheit bedeutete dies ein 20-minütiges Gedränge, um den richtigen Gewindebohrer zu finden, das Werkzeug zu wechseln und wieder einzustellen. Nach der Standardisierung des Gewindefräsens dauert derselbe Wechsel nur noch 30 Sekunden.

Der Bediener editierte einfach eine einzige Zeile G-Code. Für jede Werkstatt, die Wert auf Flexibilität legt, liegt der Wert des Gewindefräsens nicht nur in seiner Zuverlässigkeit, sondern auch in seiner unglaublichen Flexibilität, sich sofort an Veränderungen anzupassen. Es verwandelt ein physisches Werkzeugproblem in eine einfache digitale Anpassung.

Aufbau eines hybriden und zukunftssicheren Systems

Das Gespräch über Gewindefräsen vs. Gewindeschneiden zwingt uns oft in ein falsches Dilemma - als ob wir uns für das eine entscheiden und das andere ganz aufgeben müssten.

Die effizientesten und rentabelsten Maschinenbaubetriebe arbeiten jedoch auf einer höheren Ebene. Sie wählen nicht nur ein Werkzeug aus, sondern bauen ein System auf. Die optimale Strategie ist oft ein hybrider Ansatz, bei dem beide Verfahren auf intelligente Weise eingesetzt werden.

Denken Sie an ein komplexes Teil wie einen Motorblock. Für die Dutzenden von Standard-M6- und M8-Kühlkanalbohrungen in Aluminiumguss ist ein Hochleistungs-Gewindebohrer der unangefochtene Champion in Sachen Geschwindigkeit und Kosteneffizienz.

Aber für die kritischen, hochtoleranten Hauptlagerdeckelgewinde, bei denen ein Ausfall nicht in Frage kommt, bietet das Gewindefräsen die absolute Prozesssicherheit und Qualität, die erforderlich ist.

Dies ist der Punkt, an dem Sie von einem taktischen Tool-Picker zu einem strategischen Prozessplaner werden. Und dieses strategische Denken wird noch wichtiger, wenn Sie in die Zukunft blicken.

Industrie 4.0 und der "intelligente Prozess"

Tapping ist im Wesentlichen ein "dummer Prozess". Man befiehlt einen G84-Zyklus und hofft auf das Beste, mit wenig bis gar keinem Datenfeedback, bis es zu spät ist.

Beim Gewindefräsen handelt es sich jedoch um eine vollständig kontrollierte Konturbearbeitung, was es zu einem "intelligenten Prozess" macht, der sich perfekt für die datengesteuerte Fertigung und Industrie 4.0.

Sie können die Spindelbelastung in Echtzeit überwachen, um den Werkzeugverschleiß vorherzusagen, was eine echte vorausschauende Wartung in einer automatisierten Umgebung ohne Licht ermöglicht. Dieses Niveau an Prozessdaten und -steuerung ist nicht nur ein Nice-to-have, sondern eine Voraussetzung für den Aufbau der Fabrik der Zukunft.

Risikominimierung für Ihr System inmitten des Qualifikationsdefizits

Erfahrene Maschinenbediener, die "hören" können, wenn ein Gewindebohrer ausfällt, werden immer seltener. Die moderne Fertigung muss ihre Abhängigkeit von dieser Art individuellen Stammeswissens verringern.

Das Gewindefräsen hilft, das Risiko für Ihr gesamtes System zu verringern. Der Erfolg ist in das CAM-Programm und den Prozess selbst integriert und hängt nicht vom Gefühl oder der Erfahrung des Bedieners an der Maschine ab. So entsteht ein standardisierter, wiederholbarer Prozess, den jeder zuverlässig ausführen kann.

Es gibt keine einzige "bessere" Methode; die Wahl hängt von der Anwendung ab. Für die Großserienproduktion ist ein Hochleistungsgewindebohrer immer noch der unbestrittene König der Produktivität... Wenn Sie jedoch auf schwierige Materialien stoßen... oder eine Vielzahl von Gewindegrößen herstellen müssen... wird das Gewindefräsen zum Problemlöser.

Letztendlich sollten Sie aufhören zu fragen: "Welches Tool ist besser?" und anfangen zu fragen: "Was ist die richtige Rolle für jeden dieser Prozesse in meinem Fertigungssystem?"

Schlussfolgerung

Wir haben einen weiten Weg zurückgelegt und sind vom Bauchgefühl zu einem strukturierten, datengestützten Ansatz für die Auswahl Ihres Überführungsverfahrens übergegangen. Um es noch einfacher zu machen, finden Sie hier eine abschließende Checkliste, die Sie jedes Mal durchgehen können, wenn Sie vor dieser Entscheidung stehen.

Checkliste für Ihre Entscheidung

- Bewerten Sie zunächst das Risiko: Bevor Sie überhaupt über das Werkzeug nachdenken, sollten Sie Ihr Risiko berechnen. Wie hoch ist der Gesamtwert des Teils zum Zeitpunkt des Gewindeschneidens? Wenn die Kosten für ein einzelnes verschrottetes Teil höher sind als die Kosten für eine Gewindeschneidmaschine, ist Ihre Wahl bereits klar.

- Berechnen Sie die wahren Kosten: Verwenden Sie die Formel "Wahre Kosten pro Faden". Lassen Sie sich nicht vom Anschaffungspreis leiten. Berücksichtigen Sie die Lebensdauer des Werkzeugs, die Maschinenzeit und die versteckten Kosten von Ausfällen und Stillstandzeiten.

- Passen Sie den Prozess an die Anwendung an: Gehen Sie zurück zur Entscheidungsmatrix. Handelt es sich um ein hartes Material? Ein großer Durchmesser? Eine hohe Stückzahl? Lassen Sie sich bei Ihrer Wahl von den spezifischen Anforderungen des Auftrags leiten.

- System denken, nicht nur Werkzeug: Überlegen Sie, wie sich diese Entscheidung in Ihr Gesamtkonzept einfügt Fertigungsstrategie. Brauchen Sie die Daten und die Kontrolle für die Automatisierung? Brauchen Sie die Flexibilität für eine Produktion mit hohem Mischungsverhältnis?

Die richtige Wahl treffen zwischen Gewindefräsen vs. Gewindeschneiden ist ein Markenzeichen eines guten Fertigungsingenieurs. Es zeigt, dass Sie ein Gleichgewicht zwischen Geschwindigkeit und Sicherheit sowie zwischen taktischen Kosten und strategischem Wert herstellen können.

Mit Hilfe der in diesem Leitfaden beschriebenen Rahmenbedingungen sind Sie nun in der Lage, Entscheidungen zu treffen, die nicht nur technisch fundiert, sondern auch finanziell klug sind und Ihre Teile, Ihr Budget und Ihren Produktionsplan schützen.

Bereit zur Beseitigung von Gewindeschneidfehlern?

Sie haben die Strategie gelernt. Jetzt können unsere erfahrenen Ingenieure sie auf Ihre Teile anwenden und sicherstellen, dass jedes Gewinde jedes Mal perfekt ist. Lassen Sie uns gemeinsam einen zuverlässigeren Prozess entwickeln.

Referenzen und Anmerkungen

[1] Wahre Kosten pro Thread: Hierbei handelt es sich um eine Variante des Total Cost of Ownership (TCO)-Modells, die speziell für die spanende Fertigung angepasst wurde. Es legt den Schwerpunkt auf die Quantifizierung des Risikos, ein Faktor, der bei herkömmlichen Berechnungen der Kosten pro Teil oft übersehen wird.

[2] Spiralförmige Interpolation: Eine CNC-Maschinenfunktion (G-Code G02/G03 mit einem Z-Achsenwert), die es einem Schneidwerkzeug ermöglicht, sich auf einer spiralförmigen Bahn zu bewegen. Dies ist die grundlegende Technologie, die das Gewindefräsen ermöglicht.