Die Wahl des falschen Bohrungsbearbeitungsverfahrens kann zu kostspieligem Ausschuss und erheblichen Produktionsverzögerungen führen. Dieser Leitfaden bietet Ihnen einen bewährten Rahmen, um jedes Mal die richtige Methode zu wählen. Wir zeigen Ihnen genau, wann Sie Reiben und wann Bohren einsetzen sollten, um Geld zu sparen und Qualität zu gewährleisten.

Der Hauptunterschied zwischen Reiben und Bohren ist die Positionsgenauigkeit. Bohren ist ein Bearbeitungsverfahren, bei dem ein Einpunktschneidwerkzeug zur Vergrößerung eines Lochs verwendet wird und seine Position, Geradheit und Konzentrizität zu korrigieren. Reiben verwendet ein mehrschneidiges Werkzeug, um ein bestehendes Loch auf eine präzise Größe zu bringen und seine Oberflächengüte zu verbessern, aber es kann nicht die ursprüngliche Position des Lochs ändern.

Jetzt kennen Sie den Hauptunterschied. Das eigentliche Geheimnis der Rentabilität liegt jedoch darin, zu wissen, wann man die Regeln brechen sollte. Wir stellen Ihnen eine Fallstudie aus der Praxis vor, bei der die Wahl des "falschen" Prozesses ein Projekt vor dem Scheitern bewahrte.

Die erste Regel der Bohrlochbearbeitung: Positionskorrektur

Bevor Sie überhaupt über Zykluszeiten, Werkzeugkosten oder Oberflächengüte nachdenken, gibt es eine Frage, die den Lärm durchbricht und die erste Entscheidung für Sie trifft: Muss die Position oder Geradheit des Lochs korrigiert werden?

Dies ist die grundlegende Trennlinie zwischen diesen beiden Prozessen. Stellen Sie es sich so vor:

- Reiben folgt. Eine Reibahle ist wie ein Präzisionspinsel, der eine bestehende Linie nachzeichnet. Sie verfeinert und perfektioniert die vorgegebene Linie, kann aber keine neue Linie zeichnen. Wenn Ihr vorgebohrtes Loch leicht außermittig oder schief ist, wird eine Reibahle einfach ein sehr präzises, sehr glattes, außermittiges und schiefes Loch erzeugen.

- Bohren berichtigt. Eine Bohrstange ist wie das Werkzeug eines Vermessungsingenieurs. Sie legt eine neue, genaue Mittellinie fest und schneidet eine Bahn direkt entlang dieser Linie, unabhängig von den Unvollkommenheiten der vorhandenen Bohrung. Sie kann Positionsfehler korrigieren, die Konzentrizität verbessern und Geradheit garantieren.

Wie George Schu, technischer Autor und Direktor für Präzisionsmessgeräte bei Mahr Federal, in seinen Kolumnen für Moderne MaschinenfabrikReiben folgt dem Verlauf des gebohrten Lochs; es kann und wird ein schiefes oder außermittiges Loch nicht reparieren... Wenn eine Zeichnung strenge Kontrollen der Rechtwinkligkeit, der Konzentrizität oder der exakten Position vorschreibt, wird fast immer eine Bohrung impliziert."

Ihr Aktionsschritt: Sehen Sie sich Ihre Teilezeichnung an. Wenn Sie strenge Geometrietoleranzen für die tatsächliche PositionRundlauf oder Rechtwinkligkeit, Ihre Entscheidung ist getroffen. Das Bohren ist das erforderliche Verfahren. Wenn die Lage der Bohrung bereits genau ist, können Sie mit dem nächsten Schritt der Analyse fortfahren.

Überlegungen zu Kosten und Effizienz

Sobald Sie sich vergewissert haben, dass die Position der Bohrung korrekt ist, verlagert sich die Entscheidung von der Konstruktionsabteilung auf die Produktionsabteilung. Nun stellt sich die entscheidende Frage: Welche Methode ist rentabler?

Es geht nicht nur darum, welches Verfahren schneller ist, sondern auch um die Gesamtkosten der Qualität.

Bei großen, standardisierten Produktionsläufen - man denke nur an Automobilkomponenten - ist das Reiben oft der unbestrittene Meister der Effizienz. Eine mehrschneidige Hartmetallreibahle kann die erforderliche Toleranz und Oberflächengüte in einem einzigen Hochgeschwindigkeitsdurchgang erreichen.

Bei der Herstellung tausender identischer Teile bedeuten schon wenige Sekunden weniger Zykluszeit für jede Bohrung eine erhebliche Kosteneinsparung.

In einer Umgebung mit geringem Volumen und hohem Mix, wie z. B. in einem Job-Shop oder einer Prototyping-Einrichtung, wird das Drehbuch jedoch komplett umgedreht. Hier ist Flexibilität das A und O.

Ein einzelner verstellbarer Bohrkopf bedeutet zwar eine höhere Anfangsinvestition von etwa $400 bis über $1.500kann ein breites Spektrum an Lochdurchmessern bearbeiten. Vergleichen Sie das mit dem Kauf von Dutzenden von einzelnen Reibahlen fester Größe bei $50 bis $200 pro Stück für verschiedene Nicht-Standardaufträge.

In diesem Szenario bietet die Vielseitigkeit des Bohrsystems eine weitaus bessere Investitionsrentabilität.

Müssen Sie enge Toleranzen ohne hohe Kosten erreichen?

Bohren und Reiben sind nur zwei der von uns eingesetzten Präzisionstechniken. Unser CNC-Präzisionsbohrservice sorgt dafür, dass Ihr Projekt mit einer perfekten Grundlage beginnt, die Sie zum Erfolg führt.

An dieser Stelle müssen wir über den Aufkleberpreis des Werkzeugs oder die Sekunden auf der Stoppuhr hinausschauen. Wir müssen die "versteckte Fabrik" in Betracht ziehen - all die unsichtbaren Kosten, die anfallen, wenn ein Prozess nicht perfekt für die Aufgabe geeignet ist.

Dies bringt mich zu einer hart erarbeiteten Lektion aus der Vergangenheit eines Kunden.

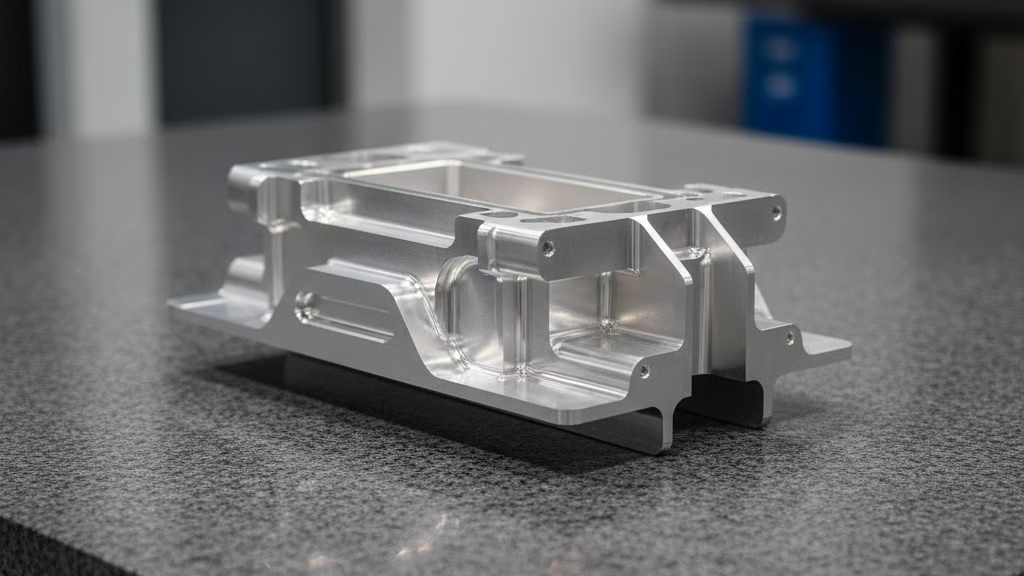

Das Unternehmen produzierte eine große Charge hochwertiger Aluminium-Getriebegehäuse. Um 45 Sekunden pro Teil einzusparen, entschied man sich für das Reiben anstelle des Bohrens der kritischen Spannstiftlöcher. Die ersten Qualitätskontrollen waren perfekt; jedes Loch hatte die richtige Größe.

Doch bei der Montage kam es zu einer Katastrophe. Mehr als die Hälfte der Einheiten passte nicht. Die Reibahlen hatten die Löcher perfekt ausgearbeitet, konnten aber die leichte Positionsabweichung vom ersten Bohren nicht korrigieren.

Das Ergebnis? Über $20.000 in Schrottteilenund das alles, um jeweils weniger als eine Minute Maschinenzeit zu sparen. Dieser kostspielige Misserfolg lehrt uns eine wichtige Lektion: Das billigste Verfahren ist nicht immer das rentabelste. Wahre Kosteneffizienz entsteht, wenn man es gleich beim ersten Mal richtig macht.

Ein technischer Vergleich für Ingenieure

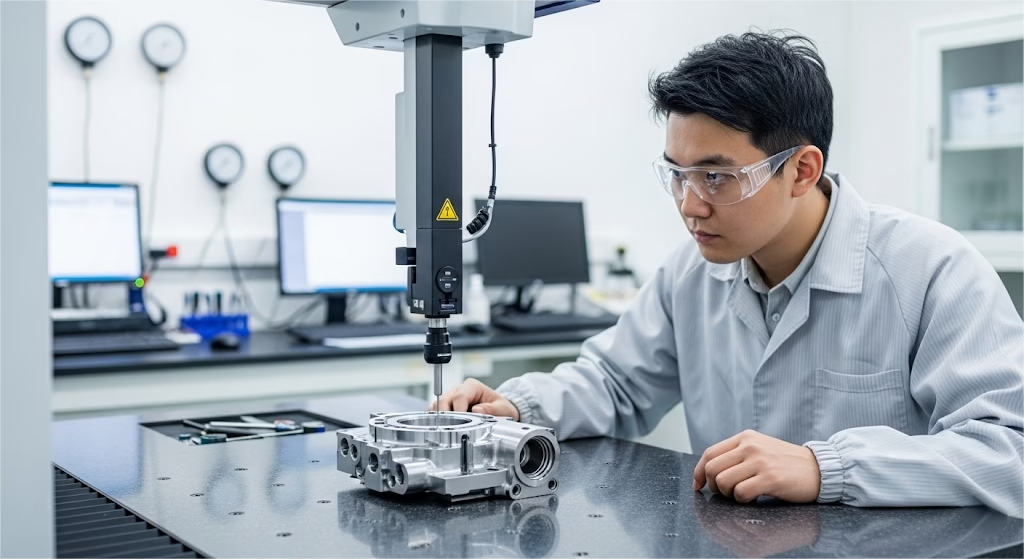

Für Ingenieure steckt der Teufel im Detail. Während die erste Entscheidung von der Positionsgenauigkeit abhängt, erfordert die Optimierung eines Entwurfs für die Fertigung ein tieferes Verständnis dessen, was jeder Prozess realistisch und zuverlässig erreichen kann.

Nachstehend finden Sie einen direkten Vergleich der wichtigsten Leistungsindikatoren.

| Metrisch | Bohren | Reiben |

|---|---|---|

| Typische Toleranz | IT6 - IT7 | IT6 - IT8 |

| Beste erreichbare Toleranz | IT5 | IT6 |

| Typische Oberflächengüte (Ra) | 0,4 - 3,2 µm | 0,4 - 1,6 µm |

| Positionelle Genauigkeit | Ausgezeichnet (korrigierend) | Keine (Folgt) |

| Rundheit/Zylindrizität | Ausgezeichnet | Gut |

Hinweis: Niedrigere IT-Grade und Ra-Werte bedeuten höhere Präzision und eine feinere Oberflächengüte.

Aus diesen Daten geht hervor, dass es sich zwar bei beiden Verfahren um Hochpräzisionsverfahren handelt, das Bohren jedoch eine höhere geometrische Genauigkeit (Position, Rundheit) bietet, während das Reiben eine äußerst effektive Methode ist, um bei einer bereits gut positionierten Bohrung eine hervorragende Größe und Oberfläche zu erzielen.

Ein Diagramm sagt jedoch nicht alles aus. Der Erfolg des Reibens hängt fast ausschließlich von der Qualität des Lochs ab vor die Reibahle berührt sie nie.

Eine allgemeine Faustregel besagt, dass der Durchmesser des vorgebohrten Lochs etwa 1-2% kleiner sein sollte als der endgültige Reibdurchmesser. Wenn das vorgebohrte Loch konisch oder unrund ist oder eine schlechte Oberfläche hat, hat die Reibahle Schwierigkeiten, was zu vorzeitigem Werkzeugverschleiß und uneinheitlichen Ergebnissen führt.

Dies führt zu einer weiteren entscheidenden Erfahrung, diesmal aus der entgegengesetzten Perspektive: die Gefahr der Überplanung. Wir haben einmal ein Projekt für einen Hydraulikventilblock ausgeschrieben, bei dem ein junger Konstrukteur für fast alle Bohrungen Bohrungen vorgesehen hatte.

Seine Absicht war gut - er wollte die höchstmögliche Qualität. Die Realität sah jedoch so aus, dass die meisten dieser Löcher einfach für Dichtungen oder Stopfen bestimmt waren und sehr großzügige Positionstoleranzen aufwiesen.

Unser ursprüngliches Angebot, das auf seinen Zeichnungen basierte, lag 40% über dem Zielpreis des Kunden. In einem Überprüfung des Entwurfs auf Herstellbarkeit (DFM)Wir wiesen darauf hin, dass die Umstellung der unkritischen Bohrungen von einem Mehrdurchlauf-Bohrverfahren auf ein Eindurchlauf-Reibverfahren Minuten an Zykluszeit pro Teil sparen würde.

Durch die Zusammenarbeit konnten wir die Produktkosten in den Zielbereich bringen, ohne auch nur einen Hauch von Leistung zu verlieren. Dies hat uns gelehrt, dass es nicht immer darum geht, das präziseste Verfahren zu wählen, sondern das am besten geeignete.

Die wahre Kompetenz liegt in der Ausgewogenheit von Qualität, Funktion und Kosten.

| Szenario | Primäre Wahl | Hauptbegründung |

|---|---|---|

| Großserienproduktion (z. B. Automobilindustrie) | Reiben | Geschwindigkeit und niedrige Kosten pro Bohrung |

| Prototyping / Auftragsfertigung (High-Mix, Low-Volume) | Bohren | Flexibilität und Vielseitigkeit |

| Korrektur der Lochposition/Geradheit | Bohren | Einziges Verfahren, das eine Korrektur ermöglicht |

| Erzielen der bestmöglichen Oberflächengüte | Reiben / Feinbohren | Beide ausgezeichnet, die Wahl hängt von anderen Faktoren ab |

Ein strategischer Blick auf die Fertigstellung von Löchern

Über das unmittelbare Projekt hinaus betrachtet, kann die Wahl zwischen Reiben und Bohren die grundlegende Fertigungsphilosophie Ihres Unternehmens widerspiegeln. Bauen Sie ein System, das auf maximaler Effizienz für einen bekannten Prozess basiert, oder eines, das auf der Flexibilität basiert, jede Herausforderung zu meistern?

- Eine optimierende Denkweise: Reiben zeichnet sich durch die Optimierung eines stabilen, hochvolumigen Prozesses aus. Es geht darum, einen standardisierten Vorgang so schnell und kostengünstig wie möglich zu gestalten. Es ist ein leistungsstarkes Werkzeug für die Massenproduktion, bei der die Parameter festgelegt sind.

- Eine Denkweise der Fähigkeiten: Das Bohren hingegen steht für die Fähigkeit, mit Unsicherheiten umzugehen. Sie bietet die Flexibilität, Fehler zu korrigieren, mit nicht standardisierten Abmessungen umzugehen und Folgendes zu erreichen Geometrietoleranzen, die mit anderen Methoden unmöglich sind. Dies ist die Grundlage für eine agile Fertigung, Prototyping und Präzision in der Luft- und Raumfahrt.

Darüber hinaus werden wir in der Ära der Industrie 4.0Die technologische Kluft vergrößert sich. Bohrsysteme werden immer "intelligenter".

Moderne Ausdrehköpfe verfügen über digitale Anzeigen für Einstellungen im Mikrometerbereich und können sogar in automatisierte Systeme mit geschlossenem Regelkreis integriert werden, die eine Bohrung messen und den Werkzeugverschleiß beim nächsten Durchgang automatisch ausgleichen.

Das Reiben ist von Natur aus ein starres, "dummes" Werkzeug. Es ist hocheffektiv, aber es fehlt ihm die Anpassungsfähigkeit, die künftige intelligente Fabriken erfordern werden.

Bei der Investition in fortschrittliche Bohrfunktionen geht es also nicht nur um die Lösung aktueller Präzisionsprobleme, sondern auch um die Zukunftsfähigkeit Ihres Betriebs im Hinblick auf eine flexiblere und automatisierte Fertigungslandschaft. Die laufende Debatte über Reiben vs. Bohren ist auch eine strategische Frage nach der Art der Produktionspartner, der Sie sein wollen.

Ihre abschließende Checkliste und die nächsten Schritte

Wir haben uns mit vielen Themen befasst, von der Strategie auf höchster Ebene bis hin zu den technischen Daten im Detail. Um alles zusammenzufassen, finden Sie hier eine einfache Checkliste, die Ihnen bei der endgültigen Entscheidung über Ihr nächstes Präzisionsbohrprojekt helfen soll.

Verwenden Sie diese Checkliste für Ihr nächstes Projekt:

- Positionskorrektur: Ist die Korrektur der Lage, der Geradheit oder des Rundlaufs der Bohrung meine oberste Priorität?

- Ja: Langweilig ist die einzige zuverlässige Option.

- Nein: Fahren Sie mit der nächsten Frage fort.

- Produktionsvolumen: Handelt es sich um eine Großserie von standardisierten Löchern (z. B. Tausende von Teilen)?

- Ja: Das Aufbohren ist wahrscheinlich die kostengünstigste Lösung.

- Nein: Berücksichtigen Sie die Flexibilität des Langweilens.

- Maßliche Flexibilität: Muss ich häufig verschiedene oder nicht standardisierte Lochgrößen bearbeiten?

- Ja: Die Vielseitigkeit eines einstellbaren Bohrsystems ist ein wesentlicher Vorteil.

- Nein: Reibahlen mit fester Größe können ausreichend sein.

- Prozesskontrolle: Habe ich eine zuverlässige und konsistente Kontrolle über meinen Vorbohrvorgang?

- Ja: Das Aufbohren ist eine praktikable und effiziente Option.

- Nein: Seien Sie vorsichtig. Bohren kann die sicherere Wahl sein, da es weniger von der Qualität des vorherigen Schritts abhängig ist.

Die richtige Entscheidung zwischen Reiben und Bohren ist ein entscheidender Schritt, aber er ist Teil eines größeren Ganzen.

Einen umfassenden Überblick bietet unser vollständige Auswahl des Verfahrens zur Herstellung von Löchern Leitfaden deckt auch das Bohren und Honen ab, damit Sie für jede technische Anforderung die richtige Lösung finden.

Wenn Sie auf eine Zeichnung starren und noch unsicher sind, können wir Ihnen helfen. Unser Know-how besteht nicht nur darin, Chips zum Fliegen zu bringen, sondern auch darin, gemeinsam mit Ihnen den effizientesten und zuverlässigsten Fertigungsweg zu finden.

- Für Ingenieure: Sind Sie unsicher, ob Ihr Entwurf für eine kostengünstige Fertigung optimiert ist?

Laden Sie Ihre Zeichnung für eine kostenlose DFM-Analyse (Design for Manufacturability) hoch. Unsere Anwendungsspezialisten prüfen Ihre Anforderungen und geben Ihnen fachkundiges Feedback. - Für Produktionsleiter: Suchen Sie einen Partner, der das Gleichgewicht zwischen Präzision und Rentabilität versteht?

Kontaktieren Sie uns für ein Angebot für Ihr nächstes Projekt. Wir zeigen Ihnen, wie Sie mit der richtigen Prozessauswahl Ihre Gesamtkosten für Qualität senken und Teile liefern können, denen Sie vertrauen können.

Sind Sie bereit, kostspielige Fehler bei der Herstellung von Löchern zu beseitigen?

Sie haben die Theorie gelernt. Jetzt können unsere Experten sie auf Ihre Teile anwenden. Wir sorgen dafür, dass jedes Mal das optimale Verfahren gewählt wird, damit Ihre Bauteile die strengsten geometrischen und maßlichen Toleranzen einhalten.

Referenzen und Anmerkungen

[1] Geometrische Toleranzen: Diese werden durch das GD&T-System (Geometric Dimensioning and Tolerancing) definiert. Dieses System bietet eine symbolische Sprache für Konstrukteure, um technische Toleranzen zu kommunizieren und Merkmale wie Form, Ausrichtung und Lage zu kontrollieren.

[2] IT-Grade (Internationale Toleranz-Grade): Genormte Toleranzklassen, definiert durch ISO 286. Eine kleinere IT-Nummer (z. B. IT5) bedeutet eine engere, präzisere Toleranz als eine größere Nummer (z. B. IT8).